Малые лесопильные предприятия

Как это делается

Рассмотрим возможности выпуска пиломатериалов на малых производствах. Несмотря на работу крупных лесопильных комбинатов, небольшие лесопилки могут оказаться рентабельными в силу разных местных условий – наличия доступного сырья, высокой транспортной доступности, производства специфической продукции, выполнения индивидуальных заказов и т. п.

Пожалуй, лучшие локации для организации малого производства – это нижние склады лесозаготовительных предприятий, склады сырья крупных лесокомбинатов, лесхозы. Процесс лесопиления отличается повышенным уровнем шума, поэтому предприятие должно располагаться подальше от жилых домов.

При создании на новом месте требуются значительные затраты на подготовку площадки, подключение коммуникаций, строительство сооружений, так что всегда предпочтительнее использовать вариант реконструкции старого предприятия.

Ниже приведены рекомендации по выбору технологического оборудования для лесопильных цехов трех видов – на базе фрезернопильного агрегата, углового пильного станка и горизонтального ленточно-пильного станка.

Лесопильный цех для маломерной древесины

Согласно ГОСТ 9363-2016 круглые лесоматериалы по диаметру вершинного торца подразделяются на мелкие (6–13 см), средние (14–24 см) и крупные (26 см и более). Мелкие сортименты (тонкомер) одновременно являются и короткими – длина их обычно 1–4 м (короткомер или маломер). Такое сырье не интересует крупные лесокомбинаты, так как себестоимость его обработки на имеющемся оборудовании слишком высокая.

Специальные замеры показали, что при проходных рубках ухода выход деловых хвойных сортиментов около 50%. Тонкомер по качеству древесины не уступает остальным сортиментам. Это в основном молодой лес со здоровыми сучками. Большие запасы тонкомера на складах сырья делают его перспективным материалом для обработки и переработки ввиду невысокой цены.

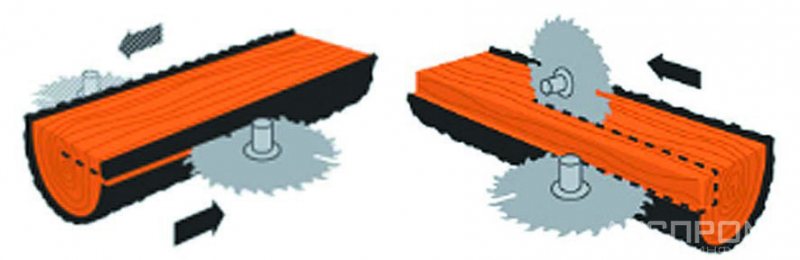

Существует специальное оборудование для обработки короткомерных сортиментов минимальной длиной 1 м и диаметром от 5 см. Наиболее удачный из известных моделей станок проходного типа УПТ-250М (рис. 1). Этот двухвальный фрезерно-брусующий многопильный станок выпускает Кусинский завод деревообрабатывающего оборудования (Челябинская область).

Установленная мощность станка 75 Вт, скорость подачи 13 м/мин, пропил 3,5 мм, диаметр пил 250 мм. Оснащен встроенной системой аспирации и лазерным указателем пропила.

Для переработки на станке используются бревна диаметром 10–20 см с допустимой кривизной до 3%, без ограничений размера сучков. Длина заготовок от 1 м. В станке сначала фрезеруются две боковые поверхности, а двухкантный брус (лафет) далее распиливается по двухвальной схеме на обрезной горбыль и обрезные доски. На станке можно работать без окорки и сортировки бревен по толщине. Настройка на ширину бруса выполняется одним нажатием кнопки на пульте управления.

Сегодня производство коротких пиломатериалов стало экономически обоснованным в связи с развитой техникой сращивания пиломатериалов и получения полномерной продукции для столярно-мебельного производства. По заводским данным, основанным на опыте работы оборудования в разных условиях, производительность станка составляет до 15 м3 пиломатериалов в смену при полезном выходе 45%.

Больше половины объема сырья превращается в отходы (щепу, опилки, горбыль), поэтому предпринимателю следует решить вопрос их эффективного использования. Щепа из молодой маломерной древесины отличается высоким качеством и может найти применение в ЦБП (но без коры!), производстве стружечных и волокнистых плит. Опилки используются для изготовления топливных гранул или брикетов, в производстве древесно-полимерных композитов (ДПК). Горбыль может перерабатываться в тарные пиломатериалы или идти на дрова.

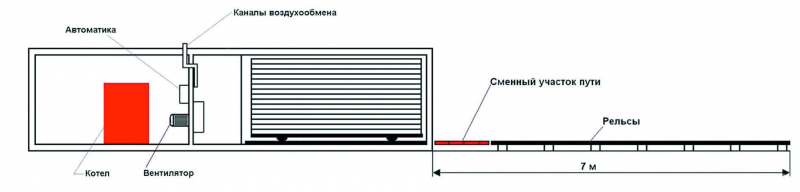

Для сушки пиломатериалов до транспортной влажности 18–22% можно использовать сушильную камеру СК-20 (рис. 2) фирмы «Термолес» (Великий Новгород). Камера сделана на базе морского контейнера длиной 12 м с утеплением стен и пола полиуретаном. Сушилка укомплектована котлом, работающим на древесных отходах, рельсовым путем и двумя тележками для загрузки сушильного пакета в камеру. Объем загрузки обрезного материала – до 20 м3. Максимальная температура агента сушки 80 °С.

Камера высушивает пиломатериал до влажности 4–8% при сроке сушки примерно одна неделя. При сушке до влажности 20% время сушки сокращается вдвое. Производительность сушилки в этом случае составляет примерно 40 м3 в неделю. Производительность лесопильного станка – примерно 75 м3 в неделю, следовательно, для сушки всей выпускаемой пилопродукции требуется не менее двух камер СК-20.

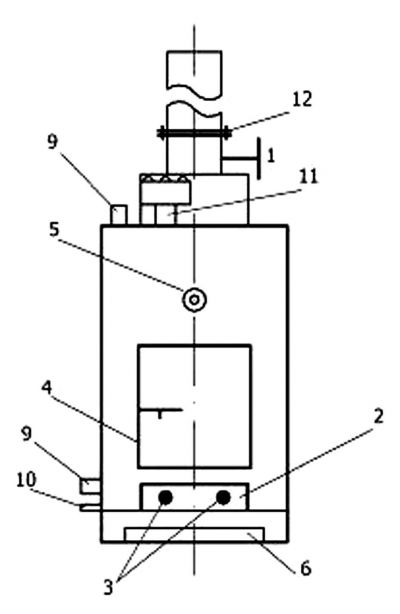

Для работы сушилок необходим теплогенератор мощностью 100 кВт (рис. 3). Он потребляет примерно 0,4 м3 дров в сутки, или 150 м3 в год. Дрова загружаются вручную, не чаще трех раз в сутки.

Размеры котла 1,0 х 2,0 х 2,3 м. Диаметр дымоотводящего патрубка 300 мм. Минимальная температура потока воздуха 70 °С. В процессе горения топлива в условиях ограниченного доступа воздуха образуются горючие компоненты с высокой теплотворной способностью. Разложение твердого топлива происходит в при 200–350 °С. Летучие продукты пиролиза переправляются в камеру дожига, в которой при достаточном количестве кислорода они полностью сгорают с выделением значительного количества тепла. Через теплообменные поверхности тепло передается теплоносителю.

Для переработки горбыля можно использовать горбыльный станок марки ГР-500 российской компании «Гризли» (рис. 4).

Станок предназначен для опиливания цилиндрической части горбыля и получения досок прямоугольного сечения. На него поступает обрезной горбыль, поэтому достаточно одной пилы для получения обрезной доски.

Установленная мощность ГР-500 12,1 кВт. Скорость подачи 9, 13 и 17 м/мин. Производительность до 1,8 м3/ч. Минимальная толщина доски – 10 миллиметров.

Объем работы для станка сос- тавляет примерно 20% объема сырья, то есть до 2000 м3 в год, или 1,0 м3/ч. Следовательно, загрузка станка не более 60%.

Для торцовки досок в размер после горбыльного станка используют торцовочный станок, например, марки ЦТ-10 от фирмы «Лесопил» (рис. 5).

Мощность двигателя 3 кВт. Пила вручную перемещается по консоли станка. Толщина пропила до 100 мм, ширина пропила – до 500 мм.

К вспомогательному оборудованию следует отнести автопогрузчик, например ZL20B (рис. 6) производства Китая.

Это малый грейферный лесопогрузчик грузоподъемностью 2 т (4 м3), основное назначение которого – формирование штабеля на складе сырья и подача бревен на подающий стол лесопильной линии.

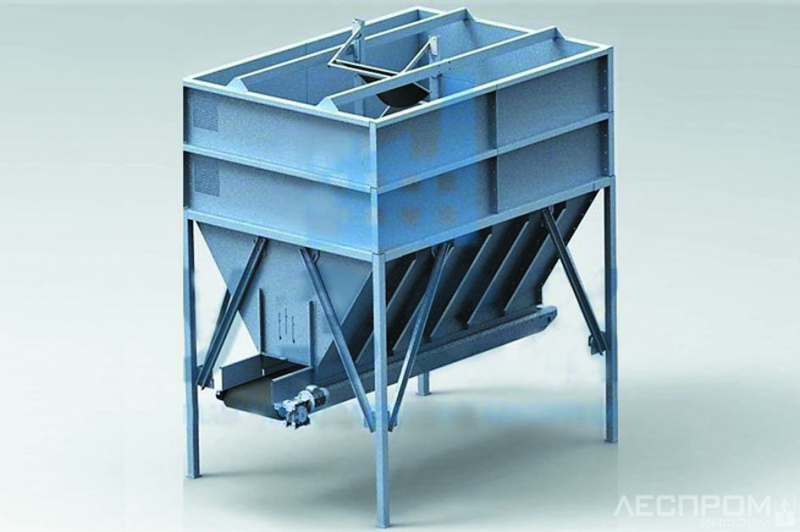

Для сбора опилок и щепы потребуется бункер, например, конструкции УЗСК (рис. 7).

Рекомендуется бункер с двумя отделениями по 5 м3, его надлежит соединить со встроенной системой аспирации станка УПТ и горбыльного станка ГР-500. Нижний шнек бункера предназначен для перегрузки материала по назначению. Бункер позволяет отдельно складировать щепу и опилки. Их объем в смену составляет примерно по 15–17% объема сырья, то есть по 2,5 пл. м3, или по 5–6 нас. м3. Следовательно, при полной загрузке оборудования бункер будет полностью заполняться в течение одной смены.

Для работы цеха необходим следующий режущий инструмент:

- Ножи фрезерных головок станка УПТ – в комплекте 8 шт. Следует выбирать для пильно-фрезерных агрегатов ножи того размера и типа, что указаны в характеристике станка.

- Пилы для продольного пиления диаметром 250 мм, в комплекте 4 шт.

- Пилы для торцовочного станка диаметром 400 мм, в комплекте 1 шт.

Для заточки инструмента можно порекомендовать использовать универсальный заточной станок китайского производства – например, MF2719B (рис. 8). Максимальная длина затачиваемых ножей – 300 мм. Диаметр дисковых пил 150–630 мм. Угол поворота шлифовального круга 0–360 град., частота вращения круга – 3500 об/мин.

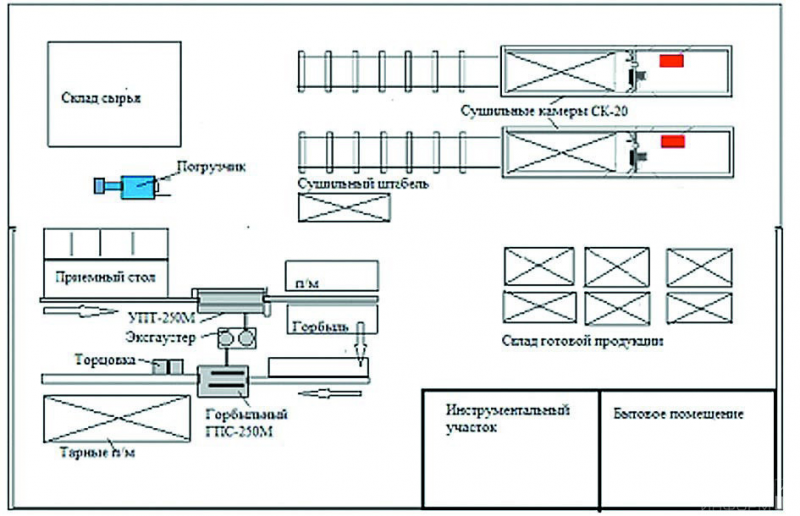

Рассмотрим вариант планировки лесопильного цеха (рис. 9). Со склада сырья бревна погрузчиком подаются на приемный стол лесопильной линии, откуда вручную передаются рабочим на приемные вальцы станка УПТ-250М. На выходе второй рабочий принимает выпиленные доски и формирует из них сушильный штабель с прокладками. С другой стороны снимается горбыль, который сразу направляется в горбыльно-пильный станок для получения тарных пиломатериалов. Для торцовки их на заданную длину используется торцовочный станок.

Сушильный штабель укладывается на специальную тележку, которая по рельсовому пути перемещается в сушилку. После сушки штабель выкатывается из сушилки и направляется на склад готовой продукции.

Производственная площадка занимает территорию примерно 40 х 25 м (1000 м2). Склад сырья и сушилки могут находиться под открытым небом, производственное оборудование и склад готовой продукции – под навесом или в помещении-ангаре, а бытовку и «инструменталку» следует устраивать в отапливаемых помещениях площадью примерно 15–20 м2.

Годовая программа предприятия при односменной работе составит примерно 5 тыс. м3, потребность в сырье 10–11 тыс. м3. Дополнительный доход можно получать от реализации вторичного сырья.

Лесопильный цех на базе углового пильного станка

Лесопильный станок с вертикальными и горизонтальными пилами, так называемый «угловой» станок (рис. 10) предназначен для индивидуального раскроя бревен большого (до 1 м) диаметра на пиломатериалы нужного сечения и качества.

В качестве головного оборудования предлагается станок компании Woodver (Ижевск) УГП-2 (рис. 11). От станков-конкурентов он выгодно отличается высокой степенью автоматизации по загрузке сырья, его центрированию и возможностью составления оптимального плана раскроя отдельно для каждого бревна.

Габариты станка 11,1 х 1,9 х 2,1 м. Частота вращения 3000 об/мин. Мощность главного двигателя 15 кВт. Диаметр пил – 550 мм, минимальная длина бревна 2 м. Производительность станка в зависимости от толщины бревен меняется от 12 до 20 м3 за смену. При производительности 12 м3 за смену годовая программа составит (12 × 250) 3000 м3 в год при односменной работе. Потребность в сырье – 5–6 тыс. м3. Для загрузки сырья необходим робот-загрузчик.

Для сушки пиломатериалов рекомендуется ранее упомянутая сушилка СК-20. Производительность установки примерно 1500 м3 в год, то есть для сушки всего объема пиломатериалов потребуется не менее двух сушилок. Сушилки должны быть оснащены твердотопливным котлом, работающим на древесных отходах.

Горбыль и рейки целесообразно торцевать на отрезки длиной 300–500 мм в качестве дров для собственных нужд или для продажи населению. Можно использовать торцовочный станок марки ЦТ-400 (рис. 12) с горизонтальным движением пилы (мощность 3 кВт, скорость резания 60 м/с, диаметр пилы 400 мм, макс. размеры заготовки 100 х 500 мм) или маятниковый станок «Тайга» ТС-160.

Для головного станка понадобятся круглые пилы для продольного пиления с напайками твердого сплава диаметром 550 мм – в комплекте две пилы. Для торцового станка нужна одна пила с прямыми зубьями диаметром 500 мм.

Для удаления опилок в станке УГП-2-600 предусмотрен донный скребковый транспортер, который можно соединить с ленточным подъемным конвейером для перегрузки опилок в бункер промежуточного хранения (рис. 13).

Бункер состоит из емкости, опоры, патрубка загрузки, патрубка выгрузки и шиберной задвижки. Поставщик предлагает бункеры разной емкости.

Если принять, что опилки составляют примерно 25% объема сырья, то при производительности головного станка 12 м3 пиломатериалов в смену потребность в сырье составит 24 м3, а объем опилок будет 3 пл. м3, или 7,5 нас. м3. Следовательно, нужно выбрать бункер БН10, который каждую смену будет заполняться примерно на 75%.

Опилки можно затаривать в большие мешки (биг-бэги) и, как вариант, направлять на производство топливных гранул (пеллет). Для подачи бревен на распиловку можно использовать околостаночное оборудование, например, той же фирмы Woodver (рис. 14).

Длина бревнотаски должна быть не меньше двойной длины бревна, то есть не менее 12 метров.

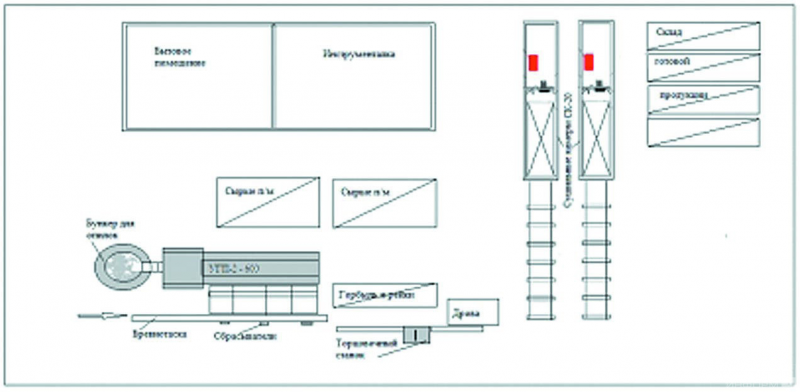

Работа в цехе организована следующим образом (рис. 15). Сырье подается на бревнотаску, с которой сбрасывается на накопительный стол. Затем бревно с помощью специального загрузчика перемещается в станок, где центрируется и жестко фиксируется специальными захватами. Пиление происходит при механическом перемещении пильного узла с заданной скоростью. Полученный материал вручную снимается и укладывается на специальные подстопные места. Горбыль и рейки укладываются отдельно возле торцовочного станка, на котором распиливаются на дрова. Опилки падают на донный конвейер и с него направляются в бункер-накопитель.

Далее пиломатериалы могут быть уложены в штабели для атмосферной сушки или на тележку сушильной камеры для камерной сушки.

Годовая мощность предприятия при односменной работе составляет 3000 м3. Дополнительный доход возможен от реализации опилок и дров.

Лесопильный цех на базе ленточно-пильного станка

Ленточно-пильные горизонтальные станки для бревен считаются наиболее легким оборудованием в своем классе. Такие станки задуманы в первую очередь для использования фермерами, строительными бригадами и другими потребителями, имеющими доступ к дешевому сырью и выпускающими продукцию для собственных нужд.

Простейший ленточный станок «Авангард-ЛП-60» (рис. 16) выпускает компания «Авангард» (Воронеж). Его мощность 11 кВт. Ширина пилы 32 мм. Диаметр шкивов 560 мм. Максимальный диаметр бревна 650 мм, возможная длина бревен 1–6,5 м. Толщина бруса до 330 мм. Загрузка бревна, его ориентация и зажим, перемещение пильной каретки по рельсовому пути, а также настройка пилы по высоте выполняются вручную.

В мире, и в России в том числе, особенно популярны ленточно-пильные станки фирмы WoodMizer. Один из них – LT40M (рис. 17) мощностью 11–15 кВт.

Позиционирование и подача пилящей головы осуществляются с помощью пульта управления. Скорость подачи плавно регулируемая. Натяжение пилы ручное гидравлическое со стрелочным индикатором. Электронная линейка быстро устанавливает пилящую голову в нужное положение для распила доски заданной толщины. Максимальный диаметр бревна 900 мм, длина – до 6,3 метра.

Применение таких станков может быть оправданно для получения 2- и 4-кантных строительных брусьев, не требующих камерной сушки. Преимущества ленточных станков – высокая скорость резания, низкое энергопотребление, малые потери в опилки. Однако они отличаются низкой производительностью, большой долей ручного труда и необходимостью частой заточки ленточной пилы.

Помимо головного станка, лесопильному цеху (участку) необходим станок для распиловки горбыля на дрова, а также отдельный инструментальный участок со станками для заточки пил, развода зубьев пил и аппаратом для сварки ленточных пил.

При производстве 4-кантных брусьев размером 200 х 200 мм и цикле обработки 12 мин для одного бревна длиной 6 м часовая производительность станка составит примерно 1 м3, а годовая программа при односменной работе (2000 ч) – примерно 1800 м3. При успешном развитии бизнеса следующими приобретениями могут стать накопитель бревен с загрузочным устройством, кромкообрезной станок, сушильная камера. Это оборудование позволит наладить производство полноценных обрезных сухих пиломатериалов.

Текст Владимир Волынский