Прессы для изготовления древесных плит

После формирования стружечного или волокнистого ковра необходимо его подпрессовать, для того чтобы сделать плотным и прочным перед подачей в горячий пресс. В результате холодной подпрессовки толщина ковра уменьшается в два-три раза по сравнению с первоначальной, а плотность возрастает с 60-65 до 200-300 кг/м3.

Компоненты древесных плит

Технологические параметры горячего прессования плит

Послепрессовая обработка древесных плит

Входной и текущий контроль качества продукции на плитных производствах

Древесные плиты в строительстве

Эти удивительно полезные ДВП

Материалы ДПК: долговечность, прочность, качество

Установки для предварительной подпрессовки (форпрессы) могут быть позиционными, шагающими или проходными. В отечественных линиях при формировании стружечного ковра на поддонах использовались форпрессы позиционного действия (одноэтажные прессы с верхним давлением), при бесподдонной технологии - шагающие.

В шагающем форпрессе ковер формируется на транспортерной ленте, которая непрерывно и с постоянной скоростью движется через пресс. Подпрессовка в этом случае представляет собой сжатие пакета по толщине при безостановочном горизонтальном перемещении. Совершив полный шаг 1740 мм, пресс открывается и быстро возвращается в исходное положение.

Проходные форпрессы необходимы в производстве плит MDF. Толщина исходного волокнистого ковра примерно в 50 раз больше номинальной толщины готовой продукции. В ленточно-вальцовой установке наибольшее линейное давление (180 Н/мм) создаетcя первым вальцом, а следующие за ним вальцы дают усилие по 135 Н/мм. В результате плотность ковра возрастает со 150 до 600 кг/м3, однако при выходе материала из форпресса она снова уменьшается примерно на 10-15% в силу упругого последействия волокнистой массы. Верхняя и нижняя ленты форпресса изготовлены из прочного синтетического материала, а для лучшего удаления воздуха с поверхности ковра (деаэрации) вверху проходит еще одна бесконечная лента из пористого материала. Для чистки лент предусмотрены щетки с пылесборными воронками, которые подсоединены к вытяжной пневмосистеме. Одновременно с подпрессовкой волокнистого ковра можно выполнять высокочастотный прогрев волокнистой массы до 50-80°C, который помогает дополнительно сократить время горячего прессования.

Горячие прессы - головное оборудование плитных производств. От его производительности зависит вся программа предприятия. Прессы могут быть одно-, двух- и многоэтажные, а также тактовые (периодического действия) или проходные (непрерывного действия). По механизму прессования различают прессы плоского прессования, экструзионные или каландровые.

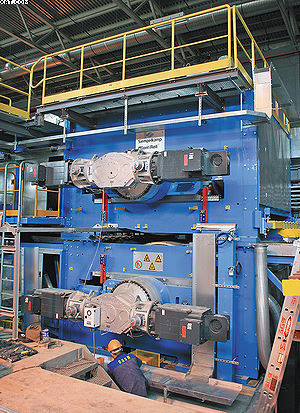

Многоэтажные прессы плоского прессования используют для изготовления ДСП, ДВП-Т, MDF, OSB. Прессование ведется на металлических или сетчатых поддонах. Количество этажей современных прессов колеблется от 4 до 22. Применение таких установок наиболее оправданно на предприятиях средней мощности, выпускающих плитную продукцию определенных форматов и толщины. Многоэтажный пресс требует установки околопрессовой механизации (загрузочной и разгрузочной этажерок, толкателя, механизма одновременного смыкания плит пресса и пр.), цель которой - сокращение отрезка времени на цикл прессования.

Для нагревания прессующих плит используют пар, горячую воду или минеральный теплоноситель (достоинство последнего в том, что его разогрев быстрее, чем пара и воды, и перепад температуры на рабочих поверхностях удается сократить на несколько градусов). Толщина готовой плиты задается при помощи дистанционных прокладок или контактных штифтов. Сейчас появились и электронные способы контроля толщины, основанные на отслеживании расстояния между прессующим столом и архитравом (верхней частью станины пресса).

Одноэтажный пресс составляет серьезную конкуренцию многоэтажному. Он особенно эффективен на предприятиях с небольшой суточной производительностью, выпускающих ДСП, MDF или OSB.

Ковер в одноэтажный пресс транспортируется на ленточных поддонах, форматных ситах или на непрерывной сплошной либо сетчатой металлической ленте. Производительность пресса тем выше, чем больше размеры его рабочей плиты (известен пресс с плитой 56 200 х 2210 мм, работающий при температуре до 220 °C). Обычно в таких прессах используют термомасляный теплоноситель.

При использовании одноэтажных прессов можно значительно уменьшить припуски на шлифование готовых плит (до 0,4-0,6 мм на сторону). Недостаток крупных одноэтажных прессов в том, что из-за довольно высоких рабочих температур происходит усиленное парообразование в центре формируемой плиты, поэтому приходится очень осторожно уменьшать давление в конце цикла.

Эффективность линий на базе одноэтажных и сдвоенных прессов можно значительно повысить за счет использования технологии прессования с обработкой ковра насыщенным паром (паровой продувки). В отличие от традиционного способа прессования, при котором ковер прогревается благодаря контакту с нагревательными плитами пресса, новый метод предусматривает подачу насыщенного пара под давлением 0,3-0,5 МПа непосредственно в массу ковра в процессе его сжатия, что обеспечивает быстрый и равномерный прогрев всей массы. Избыточное парогазовое давление в конце цикла прессования снимается за счет подключения зоны прессования к вакуумной системе. Для внедрения этой технологии не требуется принципиально новое оборудование - достаточно заменить нагревательные плиты в одноэтажных или сдвоенных прессах специальными плитами (с теми же габаритами), оснащенными системой каналов и отверстий, через которые насыщенный пар подается в ковер.

На установках с таким принципом действия изготавливают древесные плиты толщиной до 100 мм, с гомогенной структурой, низкой плотности и из сильно поглощающих тепло материалов (например, минераловатных), а также плиты на клеях, отверждающихся только при повышенных температурах.

Сегодня наиболее распространены ленточные проходные прессы, в которых стружечный или волокнистый ковер формируется между двумя стальными лентами. Ленты натянуты на барабаны и по всей длине и ширине прессования соприкасаются с расположенными в ряд калиброванными валками или роликами, через которые на осмоленную массу передаются давление и тепло от обогреваемых плит. Такая система непрерывного прессования подходит для выпуска любых стружечных и волокнистых плит, а также листовых материалов, получаемых путем параллельного склеивания шпона.

На одной из таких установок предусмотрены четыре независимо регулируемых участка из нагреваемых плит. Входной барабан тоже обогревается. Ковер, подаваемый на стальной ленте толщиной 2,3 мм, сначала «упрессовывается» в клиновом затворе на входе в пресс, а затем последовательно проходит зоны высокого давления (4,9-3,9 МПа), калибрования (2,5 МПа) и дегазации (1,5 МПа). Температура на входе 210-240°C, а на выходе снижается примерно на 40°C. Каждая пара валков (верхний и нижний) расположена на раме с автономным управлением, позволяющим, помимо прочего, компенсировать температурные расширения металла.

Работая круглосуточно, проходные прессы обеспечивают не только высокую производительность при стабильном качестве продукции, но и исключительную технологическую гибкость. При входе в пресс стружечный или волокнистый ковер сразу же сжимается, а затем проходит через зону пониженного давления. В результате наружные слои ковра быстро прогреваются и отверждаются, становятся более плотными. Благодаря плавному профилю входной секции нагревательных плит удается уменьшить скорость сжатия при увеличении толщины ковра, а также избежать выдувания частиц с его поверхности. Лента пресса движется со скоростью 1,5 м/с, то есть производительность пресса 90 пог. м древесной плиты в минуту.

Специальные исследования показали, что проходной принцип прессования древесных плит также совместим с паровой продувкой. Для этого нужно предусмотреть в первой зоне пресса подачу пара в стружечный или волокнистый ковер, а во второй зоне - удаление излишней парогазовой смеси из ковра.

Сравнивая разные способы прессования древесных плит, можно отметить следующие моменты.

- Конструктивные и эксплуатационные особенности

Тактовые прессы конструктивно более жесткие, просты в обслуживании и ремонте. Они чаще находят применение в странах, слабо развитых технически, а также там, где не требуется очень высокая производительность, а затраты на сырье и рабочую силу играют второстепенную роль. В этих прессах можно изготавливать плиты из грубой или мелкой фракции, а такое нежелательное, но возможное явление, как преждевременное отверждение клея, не приведет к поломке оборудования. Эксплуатационная выносливость и долговечность многоэтажных прессов повсеместно подтверждаются многолетней практикой.

Особенность проходных прессов в том, что они работают всю неделю без перерывов. В конце недели пресс необходимо охладить до температуры примерно 100°C, а потом прогреть до рабочего состояния, на что уходит несколько часов.

Существенное достоинство проходного пресса - возможность изменять температуру в различных зонах, в то время как в позиционном прессе управление температурой представляет большие трудности.

- Технологическая гибкость

Под технологической гибкостью в плитном производстве понимается возможность перенастройки оборудования на другие размеры продукции. Изменение ширины выпускаемых древесных плит - наиболее сложная задача применительно к установкам любого типа. Что касается длины изделий, то для проходного пресса по ней нет ограничений; для позиционного одноэтажного - тоже, при условии что рабочая длина самого пресса не менее 10 м. Формат продукции многоэтажного пресса определяется сравнительно скромными размерами греющих его плит, хотя существуют установки с длиной плит до 12 м. Толщину плит проще варьировать в позиционном прессе. Проходной же пресс при перенастройке должен работать вхолостую, а потом какое-то время - до стабилизации процесса - выдавать плиты с большими, чем обычно, припусками по толщине.

- Баланс сырья и материалов

При одинаковых плотности (675 кг/м3) и доле наружных слоев в толщине плиты (1/3) у изделий, получаемых в проходных прессах, прочность при изгибе меньше, чем у изделий, изготавливаемых в многоэтажных установках (16,5 против 18 МПа), а при растяжении поперек пласти - больше (0,63 против 0,55 МПа). Из-за небольшого припуска по толщине и, соответственно, малого припуска на шлифование у плит проходного прессования на наружные слои иногда приходится всего 1/6 общей толщины. А поскольку прочность при изгибе в основном определяется параметрами среднего слоя, для таких плит можно задавать плотность ниже обычной.

Расчеты на кубометр продукции одинакового качества показывают, что для ее изготовления в проходном прессе потребуется смолы примерно на 9 кг (по сухому остатку), а древесины на 6 кг меньше, чем при использовании многоэтажного пресса. В целом себестоимость продукции проходного пресса ниже примерно на 10%.

- Потребление электрической и тепловой энергии

Энергоемкость оборудования - не только экономический параметр, но и важный фактор при рассмотрении экологических аспектов плитного производства.

При проходном способе прессования благодаря меньшему удельному расходу материалов и усовершенствованной технологии, включая малозатратное шлифование, электроэнергии расходуется меньше, чем при прессовании на оборудовании других типов. Для сравнения: установленная мощность одноэтажного тактового пресса - 180 кВт, а проходного - всего 30 кВт. В многоэтажном прессе энергия, затраченная на уплотнение материала, уничтожается в каждом цикле, а в проходном уплотнение происходит при почти постоянном давлении. По расчетам, удельный расход электроэнергии для проходных прессов примерно 11-12 кВт•ч/м3, для тактовых - 20-25 кВт•ч/м3.

При проходном способе прессования периодическое размыкание рабочих плит не сопровождается теплопотерями и можно управлять подводом тепла по длине пресса. Возможность оптимизировать распределение давления и температуры, автоматически корректировать соответствующий профиль - серьезный плюс этого способа как фактор экономии тепловой энергии. При сопоставимых условиях удельное потребление теплоэнергии в проходных установках примерно в два раза меньше, чем в многоэтажных, и в полтора раза меньше, чем в одноэтажных позиционных прессах.

- Эксплуатационные расходы

В проходных прессах ролики или пластины между прессующей плитой и стальной лентой должны быть всегда смазаны высококачественным маслом, которое не должно загустевать или твердеть при изменении давления и температуры. Расход смазки в установках с греющими плитами варьируется от 25-35 до 80-100 г на кубометр готовой продукции. У прессов с масляным теплоносителем удельный расход его оценивается в 100 г/м3, причем это очень дорогое масло.

Существенная статья расходов для проходных прессов - уход за стальными несущими лентами, на которых со временем неизбежно появляются вздутия как следствие местных пластических деформаций растяжения. Неровность ленты приводит к неравномерной толщине продукции. При правильном уходе за лентой срок ее службы достигает пяти-семи лет.

- Производственные площади и капиталовложения

Наименьшая площадь требуется для проходного пресса, а наибольшая - для позиционного одноэтажного. Рассчитывая капиталовложения, следует иметь в виду, что приобретение многоэтажной установки связано с существенными затратами на вспомогательное оборудование, такое как этажерки и накопители поддонов, а также на устройство фундамента под пресс - эти затраты тем больше, чем больше этажность пресса. Проходные прессы, напротив, чем длиннее, тем относительно дешевле: по приблизительным оценкам, один метр полезной длины 16-метрового пресса обходится в 430 тыс. евро, а 32-метрового - в 300 тыс. евро. При этом производительность пресса возрастает пропорционально его длине.

- Качество продукции

Современные проходные прессы позволяют при рациональном расходовании сырья и энергии получать древесные плиты с удовлетворительным профилем плотности по толщине. При непрерывном прессовании условия для удаления воздуха и пара лучше, чем в прессах периодического действия, при использовании которых избыточное давление пара в центре изготавливаемой плиты - явление почти неизбежное. Удельное время прессования характеризуется следующими показателями: для многоэтажных прессов оно 10-11 с/мм, для одноэтажных тактовых с обогреваемым форпрессом - 7-8 с/мм, а для проходных - всего 6-7 с/мм. Припуск на шлифование плит после прессования: в многоэтажном прессе 1,0-1,6 мм, в одноэтажном тактовом - 0,5-0,8 мм. У продукции, получаемой на проходных прессах, припуск на шлифование ничтожен или отсутствует: если плиты и шлифуют, то только для того, чтобы удалить нежелательный глянец и выровнять возможную неплоскостность при неровности прессующей ленты. Главное же достоинство проходных прессов - возможность управлять качеством продукции, регулируя основные технологические параметры по всей длине прессования.

Кроме указанных трех типов прессов плоского прессования в деревообработке имеются также прессы с совершенно иным, чем описанные выше, принципом прессования. Это каландровые и экструзионные прессы.

Каландровые прессы в плитном производстве используются при изготовлении тонких ДВП.

Волокнистый ковер подается на непрерывной стальной ленте, которая движется со скоростью 5-18 м/мин. При огибании лентой главного вала - горячего цилиндра (каландра) диаметром 3000-4000 мм с очень твердой поверхностью - ковер под воздействием направляющих и прессующих валов сдавливается и отверждается. Такая схема - с единой стальной лентой на участке формирования ковра и прессования, без участка подпрессовки - один из вариантов компоновки линий каландрового прессования. Другой распространенный вариант - также без подпрессовки, но с отдельными лентами: синтетической на участке высокочастотного прогрева ковра и стальной на участке прессования, - позволяет не только повысить производительность линии примерно на 20%, но и снизить энергозатраты за счет того, что волокно после сушки остается теплым. Известна также компоновка линий с тремя транспортными лентами: на участке формирования ковра и подпрессовки, на участке высокочастотного подогрева и на участке прессования.

Толщина готовой продукции варьирует от 2 до 12 мм, в обратной пропорции к скорости подачи ковра. Волокнистые плиты, выпускаемые на каландровых прессах сухим способом, отличаются высокой плотностью и улучшенными прочностными характеристиками, благодаря чему они сильно потеснили на рынке твердые ДВП мокрого способа производства.

Экструзионный пресс - простейшая по конструкции установка, позволяющая получать стружечные плиты непрерывным способом при наименьших капиталовложениях. В нем осмоленная древесно-стружечная масса из относительно крупных фракций продавливается между нагревательными плитами при помощи пуансона.

Продвигаясь со скоростью 0,8-1,2 м/мин., масса из древесных частиц постепенно уплотняется под действием сжимающего усилия, которое возникает при трении формируемого пакета о стенки канала. Готовое полотно поступает на горизонтальный стол для раскроя на требуемый формат.

Так получают, например, многопустотные плиты с малой прочностью при изгибе и повышенной при отрыве поперек пласти (многопустотные плиты фирмы Sauerland, Германия). При их прессовании между нагревательными поверхностями вставляется трубчатый коллектор для образования полостей, а у пуансона имеются отверстия, соответствующие трубкам. Плиты пресса и коллекторные трубки нагреваются перегретой водой с температурой 175-180°C или паром. Из-за довольно низкой прочности при изгибе экструзионные плиты используются только в облицованном виде или как заполнитель для дверных полотен.

Владимир ВОЛЫНСКИЙ