Технологии и оборудование для современных лесопильных производств. Часть 3

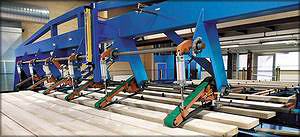

Технологии обработки сырых пиломатериалов

Рис. 1. Организация потока пиломатериалов на лесопильной линии Renholmen комбинацией степ-фидера и дугообразного цепного конвейера. На упорах конвейера в итоге оказывается по одной доске. На выходе с каскада пиломатериалы образуют однослойный ковер

Рис. 2. Устройство поштучной выдачи фирмы Renholmen. Ленточные модули пневмоцилиндрами опускаются и поднимаются с заданным тактом, каждый раз подавая одну доску на проходящий упор расположенного за устройством конвейера. Эта система традиционной конструкции обеспечивает поштучную выдачу на упоры до 200 сортиментов в минуту (в зависимости от их сечения)

Рис. 3. Устройство роторного типа канадской фирмы PLC. Пиломатериалы захватываются сверху и снизу, передаются на короткий промежуточный конвейер, с которого почти сразу подхватываются упорами основного конвейера. По данным фирмы, к настоящему моменту ею изготовлено около 400 подобных устройств. По лицензии PLC в Европе подобные устройства изготавливает шведская компания Framtec

Рис. 4. Устройство поштучной выдачи Quad Cam фирмы USNR. Эксцентрики с заданным тактом цепляют нижний сортимент из магазина и передают на упоры конвейера. Устройство в большей степени предназначено для линий сортировки сухих пиломатериалов, но используется и в линиях сортировки сырых пиломатериалов

Рис. 5. Браковщик линии сортировки сырых досок на заводе SwedWood Karelia

Рис. 6. Устройство позиционирования пиломатериалов по линии реза фирмы Renholmen. Пиломатериалы предварительно выровнены торцами. Толкатели совершают движение вместе с потоком и устанавливают каждую доску в определенное положение относительно линии реза

Мы продолжаем публикацию цикла статей, в которых расматривается оборудование современных лесопильных предприятий. В этой статье мы расскажем о технологиях обработки сырых пиломатериалов, выходящих из лесопильного цеха.

Часть 1

Часть 2. Лесопильные линии

Часть 4. Оборудование для сушки пиломатериалов, их сортировки и пакетирования

Часть 5. Оборудование для дополнительной обработки пиломатериалов

Часть 6. Утилизация отходов лесопиления

Оборудование для сортировки досок должно соответствовать лесопильной линии как по производительности, так и по производственной гибкости, поскольку на этапе, о котором идет речь, пиломатериалы могут разделяться не только по сечению и длине, но и по качеству и даже по влажности.

Современная лесопильная линия, работающая на скорости подачи 150 м/мин., может выдавать ежеминутно (в зависимости от диаметра ствола и схемы раскроя) до 160-240 досок. А если линий в цехе две, как на Лесосибирском ЛДК № 1, то в лесопильном цехе крупных предприятий эксплуатируются две линии сортировки сырых пиломатериалов: одна - для центральных досок, на 30 карманов, другая - для боковых, на 35 карманов. Для боковых досок всегда требуется больше карманов, поскольку на лесопильной линии одновременно производятся боковые доски нескольких сечений. Во всех этих случаях от линии сортировки сырых пиломатериалов требуется производительность от 150 досок в минуту.

Поступающие пиломатериалы попадают на поперечный цепной конвейер, выполняющий функцию буфера, который стараются сделать довольно емким, чтобы обеспечить безостановочную работу лесопильного цеха в случае кратковременной остановки сортировочной линии. Пиломатериалы накапливаются и продвигаются по буферному конвейеру сваленными друг на друга и перекошенными, поэтому далее их поток следует организовать. Для этого, как правило, используется каскад из двух наклонных цепных конвейеров (горок) или из степ-фидера и горки. Затем организованные в ровный ковер пиломатериалы специальным устройством поштучно выдаются на упоры цепного конвейера. Это устройство, называемое по-английски lug loader, - одно из возможных «узких мест» линии, и от его быстрой и надежной работы зависит производительность всего участка. Изготовители предлагают разные запатентованные решения, обеспечивающие поштучную выдачу на упоры без перекосов и с высокой скоростью. Так, роторное устройство PLC Tong Loader 2000 шведской компании Framtec (изготавливается по лицензии канадской компании PLC) обеспечивает поштучную выдачу до 220 сортиментов в минуту, и это устройство включают в свои линии другие изготовители в Европе. Австрийская Springer и канадская Carbotech предлагают устройства производительностью до 240 шт. досок в минуту. Comact обещает производительность до 250 шт./мин., USNR - оборудование аналогичной производительности и даже выше, но при работе этого устройства в составе линий сортировки сухих пиломатериалов. Любопытно, что компания USNR, опираясь на разработки поглощенных ею компаний, предлагает пять видов устройств поштучной выдачи разной производительности, назначения и условий применения.

Следующим звеном линии является участок торцовки, на котором выравнивают торцы пиломатериалов и удаляют обзольные концы. Впрочем, в условиях, когда на предприятие поступает сырье, заготовленное современной техникой, в формировании комлевых торцов (до сушки, по крайней мере) нет необходимости. В Германии и Австрии сырье на лесозаводы поставляется большей частью с маленьких фермерских делянок, где зачастую заготавливается вручную, поэтому у него неровные торцы, и на поперечном конвейере для подачи бревен в лесопильный цех устанавливают пильный узел, формирующий ровные комлевые торцы. Вершинные же торцы формируются на линии сортировки сырых пиломатериалов, то есть проходят через стационарный пильный узел, ровняющий торцы. Поскольку обзолы находятся именно на вершинных концах пиломатериалов, то одновременно можно удалять некондиционную часть сортимента, содержащую недопустимый обзол, выдвигая ее дальше линии реза. На линиях небольшой мощности подобное позиционирование осуществляется вручную оператором, подтаскивающим доску с вершинного конца на определенное расстояние. С учетом того, что системы автоматики современных лесопильных линий позволяют минимизировать образование обзолов и обрезки обзольных концов зачастую требует лишь очень малая часть производимых пиломатериалов, такой вариант можно считать приемлемым и для многих более крупных предприятий.

На высокопроизводительных линиях и при значительной доле пиломатериалов с обзольными концами целесообразно использовать специальные устройства для позиционирования пиломатериалов перед триммером. Подобные устройства в основном предназначены для комплектования линий сортировки сухих пиломатериалов - там с их помощью можно выполнять торцовку на любую потребительскую длину. Но они могут с успехом применяться и при торцовке сырых пиломатериалов для точного позиционирования относительно линии реза триммера, которое может осуществляться за счет толкания в торец или наоборот - за счет выдвигания сортимента вершинным концом на определенное расстояние, что предпочтительнее, поскольку при наличии покоробленности толкание может привести к перекосу материала на упорах и остановке линии. При выдвигании встроенный в поперечный конвейер широкий рольганг перемещает сортимент до заслонки, положение которой определяет позицию вершинного торца относительно линии реза пилы триммера.

Рис. 8. В устройстве Opti-Gate от Carbotech заслонки не перемещаются с потоком, а устанавливаются в определенное положение и с определенным наклоном, чтобы плавно направлять сортимент в требуемую позицию относительно линии реза

Рис. 7. В устройстве позиционирования Accu-Gate фирмы Carbotech реализован принцип постановки заслонки, по которой пиломатериал выравнивается торцом в соответствии с принятым решением о длине отрезаемого участка. Заслонки перемещаются на собственном конвейере синхронно с проходящими пиломатериалами

Распространены две системы заслонок. Первая предполагает синхронное движение каждой заслонки вместе с сортиментом в течение нескольких секунд, за которые вершинный торец упирается в заслонку. Позиция заслонки относительно линии реза задается гидро- или электропозиционером. Для синхронного движения заслонок с упорами конвейера предусмотрен отдельный механизм. Подобная технология выравнивания торца, как утверждается изготовителями, обеспечивает максимальную точность: в пределах 2,5 мм, по данным компании USNR. Максимальная производительность устройств разных изготовителей составляет 180-200 досок в минуту. Вторая система не предполагает позиционирования вершинного торца отдельной заслонкой, перемещающейся вместе с потоком. Вместо этого ряд заслонок подстраивается под каждый проходящий мимо них по конвейеру сортимент, создавая единую базирующую поверхность. Подобная система может обрабатывать до 250 досок в минуту.

Рис. 10. У системы сканирования пиломатериалов фирмы Autolog имеется верхний и нижний ряды камер, нацеленных на конвейер под углом 45º. Система сканирует обе пласти и кромки пиломатериала без его переворота

Рис. 9. Система 3D-сканирования BoardProfiler фирмы LIMAB в комбинации с системой позиционирования пиломатериала перед триммером. Имеется нижний ряд датчиков, что позволяет измерять обзол на любой пласти

Даже при куда меньших скоростях обработки человек становится слабым звеном в этой системе. Поэтому есть тенденция установки систем машинного зрения перед триммером в линиях сортировки сырых досок.

Простые варианты подобных систем сканируют форму доски, измеряют размеры сечения и длину, фиксируют обзолы. Обычно этой информации бывает достаточно для принятия компьютером решения и по торцовке, и для сортировки. В качестве примера такой системы можно привести Wanescan от Microtec (входит в состав линии Springer на Каменском ЛДК), BoardProfiler от LIMAB, T1-Scan от Comact и др. По сути, любой изготовитель многосенсорных портальных сканеров предлагает подобную простую систему 3D-сканирования пиломатериалов.

Многосенсорные сканеры, такие как FinScan BoardMasterNova, Goldeneye 900, Autolog, Comact TrimExpert, обычно включают в себя устройство для измерения сечения, а также оснащены цветными камерами, которые позволяют распознавать пороки и направление волокон древесины. Подобные системы могут кроме торцовки и сортировки по размерам определять сортность сырых пиломатериалов, что бывает весьма полезной опцией. Благодаря этому пиломатериалы разных сортов могут реализовываться в рамках спецификаций разных покупателей, с разными требованиями к влажности. В России подобные системы установлены на участках сортировки сырых досок завода «Сетново», завода Лесной инновационной компании и ЛПК «Аркаим».

Рис. 11. Система сканирования пиломатериалов FinScan BoardMasterNOVA на предприятии «Красный Октябрь» в Перми. Светодиодные лампы освещают поверхности. Камеры с цветными матрицами наилучшим образом оценивают пиломатериалы с десяти направлений. Новейшие разработки фирмы FinScan позволяют осуществлять одновременное сканирование пиломатериалов со всех сторон без промежуточного переворота.

Рис. 12. Торцующее устройство FlexiCut фирмы Renholmen

Рис. 13. Триммер Carbotech, открытый для обслуживания

Рис. 14. Установка Microtec Viscan Plus на заводе

Rettenmeier в г. Ullersreuth используется для сортировки сырых пиломатериалов по прочности. Завод производит пиломатериалы конструкционных сортов С18, С24 и С30. Сортименты, не отвечающие минимальным требованиям по прочности, отбраковываются, что позволяет не тратить ресурсы на их сушку

Торцующее оборудование может представлять собой стационарный пильный узел, консольный или портальный триммер. Для простых линий небольшой мощности, на которых выполняется только торцовка вершинных концов, и позиционирование пиломатериалов перед обрезкой обзольных концов осуществляется вручную, установка неподвижного торцовочного узла является оптимальным решением.

Консольный триммер (например, FlexiCut фирмы Renholmen) отличается качающимся движением подачи пилы навстречу пиломатериалу. Подобное движение повышает эффективность процесса резания, позволяет обрабатывать больше пиломатериалов при той же скорости вращения пилы, что у фиксированного пильного узла. Подобные устройства производства других фирм могут быть оснащены несколькими пилами, что оказывается полезным, когда необходимо отрезать большой обзольный участок. А в устройстве FlexiCut предусмотрена возможность перемещения пильного узла в поперечном направлении до 300 мм, что в сочетании с диапазоном перемещения пиломатериала устройством позиционирования обеспечивает необходимые возможности для обрезки обзольных концов.

Однако основным решением уже стали портальные триммеры, в которых пильные узлы могут располагаться над конвейером по всей его ширине. Большинство изготовителей линий сортировки сегодня не предлагают иных решений для торцовки, кроме портальных триммеров. Здесь возможности по обрезке обзольных концов практически не ограничены. Впрочем, обычно триммеры в линиях сортировки сырых пиломатериалов не оснащаются таким числом пильных узлов, как в линиях сухих пиломатериалов.

Следом за триммером в цепочке может находиться клапан для сброса брака - пиломатериалов с чрезмерно большими обзолами, трещинами, проростями, гнилью, обработка которых бессмысленна; их либо продают по невысокой цене, либо перерабатывают в щепу.

Сырые пиломатериалы могут сортироваться не по визуальным, а по прочностным свойствам. В этом случае после триммера устанавливают систему, в состав которой входят устройства измерения влажности (портал с микроволновыми датчиками) и динамического модуля упругости. Подробно о таких устройствах будет рассказано в разделе, посвященном линиям сортировки сухих пиломатериалов. Пока лишь отметим, что подобные системы могут применяться для сортировки пиломатериалов перед сушкой, особо важную роль здесь играет влагомер, поскольку прочностные свойства древесины значительно изменяются в зависимости от влажности, на что необходимо делать поправку при измерении модуля упругости.

Компания Autolog предлагает запатентованную систему Saptek, предназначенную для оптимизации процесса сушки пиломатериалов. Дело в том, что в Северной Америке лесозаводы, выпускающие пиломатериалы строительного назначения, зачастую работают с хвойным сырьем, не сортированным по породам, то есть распиливают ель, сосну и пихту совместно. Между тем, американская пихта требует более длительной сушки, чем ель и сосна, и поэтому совместная обработка этих пород приводит к тому, что пиломатериалы сушат по наиболее длинному циклу, при режимах соответствующих требованиям сушки пихты, что приводит к неэффективному использованию сушильных мощностей. Использование системы Saptek, установленной между триммером и сортировочным конвейером, позволяет разделить пиломатериалы по породам и сушить раздельно. Торец проходящей доски опрыскивается спирторастворимым реагентом; породы с разным уровнем pH по-разному реагируют на это вещество, и по получаемому цвету (синий для пихты, желто-зеленый для ели и сосны), определяемому установленной следом за опрыскивателем камерой, система определяет группу пород.

Рис. 15. Линия сортировки сырых пиломатериалов Almab с большим числом вертикальных карманов

Рис. 16. Линия сортировки Piche: тот случай, когда карманов так много (110 шт.), что некоторую их часть приходится ставить с разворотом потока на 180°

На некоторые российские предприятия сырье доставляют как сухопутным транспортом, так и лесосплавом, причем древесина может быть свежесрубленной, хранившейся длительное время на складе или в воде. Таким образом, разброс влажности поступающих на распиловку бревен одного диаметра может быть очень велик. Совместная сушка пиломатериалов со столь разной влажностью неизбежно приводит к снижению эффективности процесса или качества сушки. Внедрение дополнительной сортировки по влажности хотя бы на крупных предприятиях может дать определенный экономический эффект. Для измерения влажности на линиях сортировки сырых пиломатериалов могут использоваться упомянутые выше системы с микроволновыми датчиками, такие как Microtec Denscan.

Таким образом, пиломатериалы до сушки могут сортироваться по сечению, длине (это имеет смысл при реализации продукции в сыром виде), качеству, породам и влажности, что означает очень большое количество сортировочных позиций. Впрочем, на практике чаще всего используется лишь сортировка по сечению, да и то на крупных предприятиях центральные и боковые пиломатериалы часто обрабатываются на разных линиях.

Рис. 18. Сортировочные конвейеры для распределения пиломатериалов по горизонтальным карманам: слева – вертикальный конвейер в линии Carbotech, пиломатериалы перемещаются на крюках элеватора сверху вниз, материал снимается с захватов выдвигающимися роликовыми шинами соответствующего кармана, по которым он соскальзывает на цепи; справа – наклонный конвейер в линии Brødbæk, пиломатериалы толкаются упорами наклонного конвейера, вход в карман закрыт клапаном, при раскрытии которого материал попадает внутрь, в противном случае проходит выше

И даже в этих случаях число вертикальных карманов достигает 30-40 шт. При сортировке же всех пиломатериалов из лесопильного цеха - центральных и боковых - число вертикальных карманов на одной линии может составлять 50-60 штук и даже более. Это особенно характерно для предприятий, где в лесопильном цехе распиливается несортированное сырье большого диапазона диаметров, и оборудование настраивается на каждое бревно. Обычно выбирается такая емкость кармана, чтобы объема выгружаемых из него пиломатериалов хватало на формирование одного сушильного пакета. Таким образом, пакетоформирующая машина может после каждого сформированного штабеля переходить на обработку другого типа сортиментов. Однако большое число карманов позволяет реже осуществлять такой переход, обрабатывать пиломатериалы одного типа более крупными партиями, что удобно для организации работ на участке сушки. С этой целью за каждой сортировочной позицией закрепляется определенное число карманов.

Необходимо учитывать, что часть карманов бывает занята сортиментами, число которых не позволяет сформировать из них сушильный пакет и которые ожидают, когда снова в работе будет включающий их постав.

Рис. 19. Однослойное хранение пиломатериалов на этажах линии C. Gunnarssons Verkstad

Рис. 20. Выгрузка пиломатериалов из кармана на конвейер с изменяемым углом наклона лесопильной линии Carbotech

Рис. 21. Система Accustick фирмы Comact для подачи прокладок в магазины и укладки на пакет. Прокладки поступают в магазины по конвейеру. Производительность – до 20 циклов в минуту. Система может быть дополнительно оснащена сканером для обнаружения и удаления из потока поврежденных прокладок

Рис. 22. Система подачи и укладки сушильных прокладок фирмы Almab. В состав системы входят конвейер, по которому прокладки поступают к ПФМ, с упорами, останавливающими их в нужной позиции, и портальный робот, который захватывает прокладки и укладывает их на пакет. Достоинством этой системы является возможность укладки как межрядовых, так и межпакетных прокладок, которые дозируются из разных буферов. Другие системы требуют ручной укладки толстых межпакетных прокладок или использования отдельного устройства

Но не лучше ли использовать более вместительные карманы? Возможности по наращиванию емкости вертикальных карманов весьма ограничены. Отчасти поэтому многие заказчики оказывают предпочтение сортировочным линиям сгоризонтальными карманами (tray sorters) вместо традиционных линий с вертикальными карманами (bin sorters). Другой причиной этого стало более бережное обращение с пиломатериалами, чем в линиях с вертикальными карманами. Надо сказать, что внедрение гидравлического механизма подъема и опускания дна вертикальных карманов, использование наклона карманов и дополнительных приспособлений для снижения кинетической энергии падающих сортиментов позволили значительно сократить число повреждений, получаемых теми при падении в карман. Однако горизонтальное движение в карман все же оказывается более щадящим для пиломатериала.

Особенностями работы линии с горизонтальными карманами являются, во-первых, большая вместимость накопителей, что избавляет от необходимости часто их разгружать, а во-вторых, возможность продолжения работы кармана даже в процессе его разгрузки. Карманы могут быть как с многослойным, неорганизованным, так и с однослойным хранением пиломатериалов. В первом случае (см. рис. 18, фото линии Brodbaek) пространство кармана используется эффективнее, что позволяет сократить длину линии, однако выходящие из накопителя пиломатериалы должны быть поданы на каскад «горок» для организации потока. Во втором случае линия получается более габаритной, но зато появляется возможность подачи сортиментов к пакетоформирующей машине в виде однослойного ковра без дополнительной обработки на каскаде наклонных конвейеров, что опять же является более щадящим вариантом обращения с продукцией.

Конструкция приемного конвейера, на который поступают сортименты из карманов, позволяет менять угол наклона, то есть высота входного конца конвейера изменяется при работе с разными этажами, а высота выходного постоянна. Датская компания Brodbaek предлагает альтернативное решение, когда приемный конвейер располагается горизонтально, поднимается специальным механизмом вверх на уровень этажа, чтобы принять пиломатериалы из кармана, затем возвращается в исходное положение, на уровень пола, и перемещает сортименты на следующие конвейеры.

Однослойный ковер пиломатериалов поступает на участок формирования сушильных пакетов. Слои пакета обычно набираются с разбежкой, то есть соседние пиломатериалы выровнены торцами по противоположным сторонам. Возможно и формирование пакетов с выравниванием всех рядов по одному торцу. Кроме того, пакетоформирующая машина должна «уметь» формировать пакет со шпациями - промежутками между соседними пиломатериалами в ряду для лучшего омывания воздухом при сушке.

Ширина и высота сушильного пакета на каждом предприятии устанавливаются индивидуально. Чем они больше, тем эффективнее выполняются погрузочные и разгрузочные работы, однако тем более мощная техника и подготовленный персонал требуются. Компании USNR и Comact предлагают оборудование для формирования пакетов шириной до 3 м, однако обычно ширина формируемого пакета значительно меньше.

Современные автоматические пакетоформирующие машины (ПФМ) обеспечивают производительность 15-20 слоев пакета в минуту при ширине слоя около 1,5 м, то есть продолжительность цикла составляет 3-4 с. За это время набранный слой необходимой ширины отсекается от ковра поступающих пиломатериалов и укладывается вилами на другие слои в пакете; сверху на него укладывают сушильные прокладки; пакет на захватах перемещается ниже на толщину слоя.

Работа в подобном ритме требует подачи нескольких сотен сушильных прокладок в минуту. Выйти на такой режим работы при ручном заполнении магазинов прокладок невозможно, даже если задействовать нескольких рабочих на этой операции. Поэтому стандартом для современных высокопроизводительных линий сортировки сырых досок является использование автоматических систем подачи сушильных прокладок. В состав подобной системы могут входить приемные конвейеры для прокладок за пределами цеха, конвейеры с устройствами для организации потока и поштучной выдачи прокладок и автомат для подачи прокладок в магазины или робот, который берет прокладки с конвейера и укладывает их на слой в пакете.

Сформированный пакет на захватах опускается на рольганг и удаляется из цеха. В большинстве случаев загрузка в сушильные камеры осуществляется вилочным погрузчиком. Сушильный штабель из трех-четырех пакетов по высоте формируется на тележке перед подачей в сушильную камеру или даже в ней (при использовании камер тупикового типа).

Однако компания Jartek предлагает иной метод загрузки пиломатериалов в камеру, предполагающий формирование на ПФМ высокого сушильного штабеля и его доставку на роликовой тележке к сушильным камерам туннельного типа. В качестве промежуточного транспортного средства используется электротележка, с которой штабель поступает на рельсы перед сушильной камерой.

Подобное решение можно видеть на старых экспортных лесозаводах, таких как Соломбальский ЛДК, на участках, построенных в 1980-е годы на базе оборудования Sateko и Valmet.

Описанная технология требует организации оборота тележек и ограничивает свободу предприятия в использовании сушильного оборудования разных типов, однако весьма интересна тем, что позволяет экономить производственные площади и разместить под одной крышей производственного комплекса участки лесопиления, сортировки сырых пиломатериалов, сушки и сортировки сухих пиломатериалов.

Рис. 25. Высокие сушильные штабели на рельсовых тележках и электротележка для распределения штабелей по камерам

Рис. 24. Конвейеры для удаления сушильных пакетов в составе линии Hekotek

Рис. 23. Конвейеры для подачи сушильных прокладок к ПФМ на одном из шведских лесозаводов

Артем ЛУКИЧЕВ