Деревообрабатывающее оборудование. Классификация Eumabois. Часть 11

Станки для выборки отверстий и пазов

Присадкой в деревообработке называют сверление отверстий в деталях под крепежные элементы или детали фурнитуры (шканты, винты, стяжки, ручки, петли и т. п.).

Часть 1. Оборудование склада сырья круглых лесоматериалов

Часть 2. Лесопильное оборудование

Часть 3. Оборудование для сушки пиломатериалов

Часть 4. Торцовочные пильные станки для вторичной деревообработки

Часть 5. Круглопильные станки: прирезные и форматные

Часть 6. Станки ленточнопильные столярные

Часть 7. Станки продольно-фрезерные

Часть 8. Станки фрезерные и фрезерно-копировальные

Часть 9. Шипорезные станки

Часть 10. Станки для обработки и облицовывания кромок

Часть 12. Станки токарные

Часть 13. Станки шлифовальные

Часть 14. Оборудование для сращивания на зубчатый шип

Часть 15. Оборудование для склеивания массивной древесины

Часть 16. Оборудование для отделки древесины жидкими лакокрасочными материалами

Часть 17. Оборудование для облицовывания древесины пленочными материалами

Часть 18. Оборудование для производства окон и дверей

Часть 19. Специализированное оборудование для производства стульев

Станки для выполнения этой операции называют сверлильными или присадочными.

Станки сверлильные многошпиндельные (присадочные)

Они могут классифицироваться:

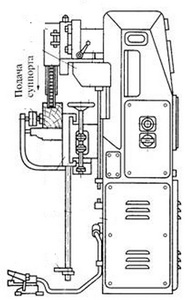

Рис. 1. Принцип работы многошпиндельного сверлильного станка с двумя сверлильными головками

- по числу шпинделей - одно- и многошпиндельные; многошпиндельные, в свою очередь, разделяются на одно- и многоголовочные;

- по назначению - для сверления отверстий в щитовых деталях или брусковых;

- по принципу действия - позиционного или проходного типа (в данном случае проходными называют станки, которые загружают с одного конца, а выгружаются с другого; подобные станки тактовые, потому что требуют в ходе работы остановки и фиксации предмета труда). Достоинство проходных станков в том, что они могут встраиваться в поточные линии;

- по уровню механизации - с ручным управлением, полуавтоматические или с программным управлением.

Для производства корпусной мебели из ламинированных стружечных плит (ЛДСП) требуются только многошпиндельные станки, на которых за один цикл можно выполнить сверление всех отверстий в детали. Принцип работы станков показан на рис. 1.

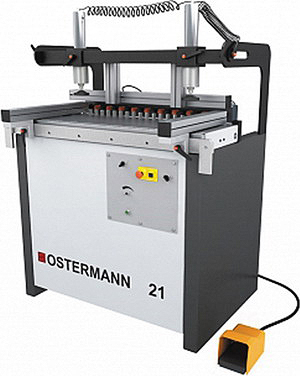

Рис. 2. Многошпиндельный станок Ostermann 21 с одной сверлильной головкой на 21 шпиндель (поставщик –

«КАМИ- Станкоагрегат»)

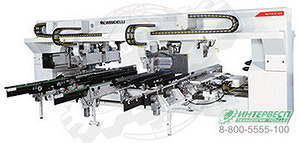

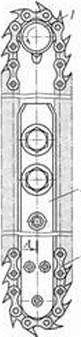

Рис. 3. Многошпиндельный присадочный станок G 63-3T (Griggio, Италия)

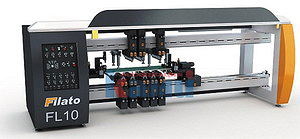

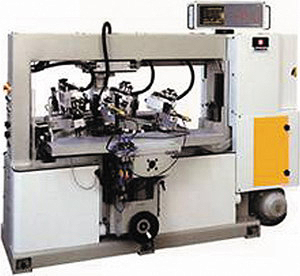

Рис. 4. Автоматический сверлильно- присадочный станок FL-10 (Filato, Италия)

Рис. 5. Автоматический сверлильный центр Morbidelli Author 924 (Италия)

Рис. 6. Полуавтоматический торцовочно-присадочный станок «Лоза-45ТП» (ООО «Тигруп», г. Тверь)

Рис. 7. Станок для установки четырех- шарнирных петель (Omal, Италия); операции, выполняемые на этом станке

Подобные станки появились только в середине 1960-х годов, с изобретением многошпиндельной сверлильной головки. Внешне она представляет собой балку прямоугольного сечения, на одной из боковых сторон которой в один ряд, с шагом 32 мм (1,5 дюйма), расположены шпиндели с устройствами для крепления сверл. Привод вращения шпинделей в головке осуществляется от одного или двух расположенных на ее концах электродвигателей посредством шестеренных, цепных или ременных передач. В основном распространены многошпиндельные головки с шестеренной передачей. Передача вращения в них осуществляется последовательно от шпинделя к шпинделю, которые вращаются через один в разные стороны, что требует использования правых и левых сверл (это существенный недостаток оборудования). Наиболее надежна и бесшумна конструкция на базе шестеренок с гипоидным закреплением, изготовленных из качественной углеродистой стали. Число шпинделей в подобных сверлильных головках варьирует от двух до нескольких десятков.

Длина сверл изменяется после каждой переточки, и перед их установкой в головку обязательно требуется выполнить их подбор или использовать для работы специальные переходники.

Сегодня разработаны более полутора десятков систем быстросъемных патронов-переходников, позволяющих заранее выставить точное положение каждого сверла в зависимости от его длины и закрепить сверло в шпинделе.

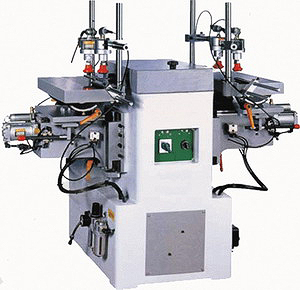

Простейшие многошпиндельные сверлильные станки оснащаются одной сверлильной головкой, устанавливаемой в горизонтальном или вертикальном положении вручную или с помощью пневмоцилиндра (рис. 2).

В конструкцию подобного станка входят: суппорт, электродвигатель привода, привод рабочего хода головки, рабочий стол, базирующие упоры, механизм прижима детали и сварная станина, спереди и с боков обшитая металлическим листом.

Важной характеристикой подобных сверлильных станков является число шпинделей для установки сверл. Чаще всего изготовители одновременно выпускают три модели станков с разным количеством шпинделей в головке: 19 (21); 25 (27) и 32 (35). Модели с более чем 25 шпинделями обычно оснащаются двумя двигателями привода вращения - по одному с обеих сторон головки - для снижения нагрузки на первые шестерни передачи.

Основное назначение станков с одной сверлильной головкой - сверление горизонтальных и вертикальных отверстий под шканты и стяжку в торцевой кромке и пласти деталей, хотя при использовании выносных линеек с упорами возможно и полное сверление всех присадочных отверстий в пласти. Недостатком является необходимость многократного перебазирования деталей при обработке, что существенно снижает ее точность.

Рабочий цикл на присадочных станках складывается из операций укладки, позиционирования и зажима заготовки, выполнения рабочего хода (возвратно-поступательного движения сверл на заданную глубину), освобождения и снятия детали. Проходные станки с высокой производительностью могут оснащаться загрузочными устройствами.

Для массового производства корпусной мебели наиболее рентабельно использование многоголовочных станков. На российских предприятиях ранее широко применялись присадочные станки марки СГВП-1 для сверления в пластях и кромках щитовых заготовок отверстий под круглые вставные шипы (шканты). Станки оснащались четырьмя вертикальными и двумя горизонтальными сверлильными головками, в каждой из которых было 25 шпинделей. Цикл обработки на станке длился примерно 30 с, установленная мощность станка составляла 6 кВт, масса - 2570 кг. Станок выпускался Днепропетровским заводом до середины 1980-х годов.

Сегодня на рынке широко представлены многоблочные сверлильные станки. Один из - многошпиндельный присадочный станок G 63-3T (рис. 3) оснащен двумя горизонтальными и одним вертикальным блоком шпинделей общим числом 63 шт. Расстояние между шпинделями - 32 мм, максимальная глубина сверления - 75 мм. Станок оснащен алюминиевой линейкой с четырьмя пневматическими упорами. Имеется механический счетчик для вертикального сверления, четыре вертикальных прижима, расположенных над вертикальными группами, цифровой индикатор глубины сверления.

Современная промышленность предлагает станки разной сложности. Для крупных предприятий с поточным производством можно найти автоматические станки и станки с программным управлением, в которых до минимума сокращены затраты времени на настройку сверлильного инструмента.

У станка FL-10 (рис. 4) имеется 218 шпинделей на 10 головках. Он оснащен системой автоматической подачи щитовых заготовок в зону обработки с пневматическим доводчиком в двух плоскостях. Автоматическое позиционирование сверл выполняется с помощью электронных цифровых датчиков перемещения вертикальных сверлильных блоков с точностью отсчета размера 0,1 мм.

Следующим шагом в развитии присадочных станков стало появление обрабатывающих сверлильных центров. Станки с программным управлением отличаются от станков предыдущего поколения тем, что их конструкция позволяет до минимума сократить работу оператора по настройке оборудования. Программа, заложенная в ЧПУ станка, дает команду режущему инструменту и механизмам на выполнение определенных действий (подачу, базирование и закрепление заготовок) в заданной последовательности, по заданной траектории и в оптимальном режиме. Универсальные сверлильные и сверлильно-пазовальные центры выпускают несколько итальянских фирм. Для примера представлен автоматический сверлильный центр Morbidelli (рис. 5).

Сверлильные мощности центра Author 924 обеспечиваются четырьмя сверлильными головками, установленными на мобильных группах. Каждая головка состоит из 21 независимого вертикального шпинделя для сверления вдоль оси Y (всего 84 шпинделя); 15 независимых вертикальных шпинделей для сверления вдоль оси Х (всего 60 шпинделей). Сверлильное устройство представляет собой жесткую конструкцию со шпинделями, скользящими в бронзовых идеально отшлифованных цилиндрах (рубашках). Цилиндры, участвующие в каждом рабочем цикле, под воздействием приводных пневматических цилиндров приводятся в рабочее положение, после чего по команде системы управления включается специальный ходовой винт с рециркуляцией шариков, обеспечивающий рабочий ход операции сверления (по рабочей оси Z).

На многих сверлильно-присадочных станках можно сверлить отверстия как в щитовых, так и в брусковых деталях. Есть также станки, специально созданные для обработки узких брусков, подобное оборудование в основном применяют на предприятиях, выпускающих решетчатую мебель: стулья, кресла, столы и т. п. К этой группе станков относится, например, полуавтоматический торцовочно-присадочный станок «Лоза-45ТП» (рис. 6).

Рис. 8. Приспособление фрезерное ПФ 001 и автомат для изготовления заглушек «лодочка» СФЛ 002 («Бакаут», Великий Новгород)

Станок предназначен для запиливания под углом 45° в вертикальной плоскости погонажных заготовок из массива древесины, плит MDF и ДСП с одновременным высверливанием отверстий под шканты или пазов под шпонку. У станка пневматический механизм прижима заготовки, подачи пилы и подачи сверлильной (фрезерной) головки.

В мебельном производстве широко используются станки для сверления отверстий и установки фурнитуры в изделиях мебели, оконных и дверных блоках; подобные станки называют еще сверлильно-монтажными.

Итальянская фирма Omal выпускает серию станков для установки дверных петель. Представлен простейший ручной станок для постановки четырехшарнирных петель (рис. 7). При опускании рычага сначала сверлятся два отверстия для крепежных винтов, затем специальное сверло выбирает отверстие под чашку петли, после установки петли она крепится двумя винтами. Специальное устройство включает двигатель только на период сверления отверстий, после чего инструмент возвращается в исходное положение. В момент установки петли двигатель не работает. Станкоторговые фирмы предлагают широкий выбор сверлильно-монтажных станков разной мощности вплоть до профилирующей линии ABF-600 с ЧПУ (производитель - фирма Weeke, Германия) для обработки мебельных фасадов, в том числе для сверления отверстий и установки фурнитуры.

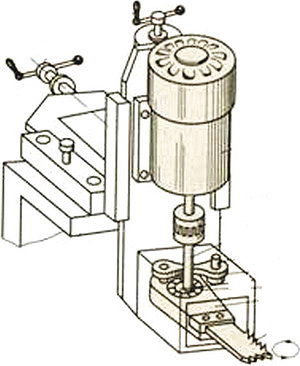

Рис. 9. Сверлильный станок колонного типа RAT t16x (компания Scheppach, Германия)

При производстве мебели из массивной древесины часто возникает необходимость удаления сучков или смоляных кармашков с последующей постановкой на их место специальных пробок. На российских предприятиях используются двухшпиндельные станки марки СВСА-2. С помощью этих станков можно удалить из заготовки черные, загнившие или несросшиеся сучки и вместо них поставить деревянные пробки. Станки применялись в производстве столярно-строительных изделий (окон, дверей, покрытий пола и т. п.). В мебельном производстве требуется высокое качество работ, поэтому здесь применяются пробки, выпиленные из здоровых сучьев таким образом, чтобы при постановке в деталь лицевой стороной оставалась торцовая поверхность сучка и не нарушался рисунок текстуры древесины. Для удаления смоляных кармашков разработано специальное оборудование, которое позволяет выфрезеровывать смоляной кармашек или другой дефект и на их место вставлять на клее специальную заглушку - «лодочку». Российская фирма «Бакаут» для этого выпускает ручной фрезер и станок для изготовления заглушек (рис. 8).

Приспособление фрезерное ПФ 001 предназначено для выборки дефектов: несросшихся и табачных сучков, червоточин, смоляных кармашков, мелких трещин, вырывов и других дефектов, проявившихся на последней стадии обработки деталей и щитов из массивной древесины. Автомат СФЛ 002 предназначен для изготовления специальной ремонтной заглушки - «лодочки» для последующей заделки дефектов.

Помимо присадочных работ в столярно-мебельном производстве возникает необходимость выполнять сверление отверстий под углом, а также больших или очень глубоких отверстий. Для этого предназначены станки колонного типа (рис. 9).

Вес этого станка всего 63 кг. В его конструкции предусмотрены возможность наклона патрона на угол ±60° и наклона стола на угол ±45°. Максимальное расстояние от стола до патрона - 685 мм, а от патрона до станины станка - 1235 мм. На подобном станке с помощью специального приспособления можно выбирать и продолговатые отверстия (пазы), однако лучше это делать на сверлильно-пазовальных станках.

Станки сверлильно-пазовальные и долбежные

Рис. 10. Общий вид сверлильно- пазовального станка СВПГ-1И (Кировский станкозавод) и схема его работы

>

Станки этой группы предназначены для формирования пазов под шипы срединных соединений брусков (множество деталей в деревообработке соединяются по типу «шип - паз», например детали стульев, кресел, дверей), а также под петли, ручки и другие предметы фурнитуры.

Сверлильно-пазовальные станки можно разделить на несколько групп в зависимости от уровня автоматизации и количества шпинделей:

1. Ручные станки. Шпиндель или стол перемещается вручную, обработка ведется одной концевой фрезой. Широко известный станок СВПГ (рис. 10) и сегодня выпускают на Кировском станкозаводе.

На этом станке можно делать пазы максимальной глубиной 150 мм. Сейчас очень популярна современная версия станка - LBM 200.

2. Полуавтоматы с двумя столами. Обработка ведется двумя шпинделями: на двух столах одновременно в двух деталях выполняются два одинаковых паза. Заготовка фиксируется на столе с помощью пневмоприжима, обработка ведется автоматически, оператор только закладывает и выгружает заготовку. Как правило, на подобных станках работают два оператора. Представлен двухшпиндельный станок MS3112 (рис. 11).

У этого станка ход шпинделя - 120 х 60 мм, а частота осцилляции - от 180 до 240 ходов в минуту.

3. Автоматические станки с ЧПУ. В России распространены модели для обработки дверей и дверной коробки. Дверное полотно закладывается в станок, оператор нажимает на кнопку, и обработка выполняется в автоматическом режиме (рис. 12).

Рис. 11. Двухшпиндельный пазовальный станок- полуавтомат MS3112 (поставщик – компания «КАМИ-

Станкоагрегат»)

Рис. 12. Схема работы дверного центра с ЧПУ LBM-NC1

(поставщик – «КАМИ-Станкоагрегат»)

За один установ станок выбирает три паза под петли, паз под ручку, личинку, замок, накладку замка. Цикл обработки длится не более пяти минут с загрузкой-выгрузкой. Все размеры пазов и отверстий, место их положения на двери задаются программой. Ранее созданные программы сохраняются в памяти станка. Аналогичные автоматы существуют и для мебельных деталей, например, сверлильно-пазовальный станок с автоподачей ZXC 100 для изготовления деталей жалюзи.

Долбежные станки используют для получения в деталях из массивной древесины пазов и гнезд прямоугольной формы. Такие пазы необходимы чаще всего в срединных соединениях брусков оконных и дверных блоков, а также для установки дверных и оконных петель. Режущим инструментом в станках могут быть фрезерные цепочки или долбяки (гнездовые фрезы), в том числе пустотелые. Показаны долбяк и долбежная головка, используемые для формирования пазов под дверные и оконные петли (рис. 13). Долбяк закреплен эксцентрично и в рабочем цикле совершает круговое возвратно-поступательное движение.

На разных моделях долбежных станков можно выполнять долбление глубиной до 200 мм. На многошпиндельном долбежном станке с вертикальными и горизонтальными долбяками (рис. 14) жестко закрепляется дверное полотно, затем выполняется настройка положения долбежных головок и хода долбяка (глубины паза).

При включении станка режущий инструмент, закрепленный на эксцентрике, совершает возвратно-поступательное движение и формирует паз под петли. Длина паза определяется величиной поперечного хода стола с закрепленной на нем заготовкой. Максимальная длина осцилляции - 100 мм, максимальная глубина паза - 80 мм, стандартная толщина хвостовика - 13 мм, расстояние между шпинделями - от 84 до 1170 мм, частота вращения - 6000-12000 об./мин.

Цепно-долбежные станки предназначены для изготовления отверстий, пазов, шипов, гнезд. Глубина долбления может составлять в зависимости от мощности двигателя и частоты вращения шпинделя до 200 мм. В станках используют в качестве режущего инструмента пильную цепочку (рис. 15). На малых и средних предприятиях долбежные станки находят применение при долблении пазов под петли навески и стяжки-завертки замка в брусках, створках и форточках оконных и дверных блоков.

Рис. 15. Общий вид цепно- долбежного станка ДЦА-3 и пильной цепочки

Рис. 14. Многошпиндельный долбежный станок

PRAGMA – TOP (производитель – компания Balestrini Renzo, Италия)

Рис. 13. Долбежная головка долбежного станка и долбяк для формирования узкого прямоугольного паза под дверные петли

Рабочий стол станка оснащен гидроприжимом и суппортом с режущей головкой. Вертикальная плита может смещаться в продольном направлении. Горизонтальная плита переставляется по высоте при настройке на заданный размер брусковой заготовки.

В числе прочего оборудования этой группы на рынке представлены цепно-долбежные станки итальянских фирм Griggio и Centauro для получения пазов длиной до 340 мм и глубиной 180-200 мм.

Владимир ВОЛЫНСКИЙ