Деревообрабатывающее оборудование. Классификация Eumabois. Часть 12

Станки токарные

Часть 2. Лесопильное оборудование

Часть 3. Оборудование для сушки пиломатериалов

Часть 4. Торцовочные пильные станки для вторичной деревообработки

Часть 5. Круглопильные станки: прирезные и форматные

Часть 6. Станки ленточнопильные столярные

Часть 7. Станки продольно-фрезерные

Часть 8. Станки фрезерные и фрезерно-копировальные

Часть 9. Шипорезные станки

Часть 10. Станки для обработки и облицовывания кромок

Часть 11. Станки для выборки отверстий и пазов

Часть 13. Станки шлифовальные

Часть 14. Оборудование для сращивания на зубчатый шип

Часть 15. Оборудование для склеивания массивной древесины

Часть 16. Оборудование для отделки древесины жидкими лакокрасочными материалами

Часть 17. Оборудование для облицовывания древесины пленочными материалами

Часть 18. Оборудование для производства окон и дверей

Часть 19. Специализированное оборудование для производства стульев

Токарные станки предназначены для обработки резанием (точением) заготовок тел вращения из массивной древесины. Их можно разделить на группы: по виду получаемых деталей (для длинных деталей, для деталей типа тарелок, для мелких изделий, для изделий с рисунком); по конструктивным признакам (продольной обточки и лобовые, без копира и с копиром); по уровню механизации (с ручной или механизированной подачей инструмента, полуавтоматы, автоматы, станки с ЧПУ; по виду используемого режущего инструмента (стамеска, профильный нож, пила, фреза).

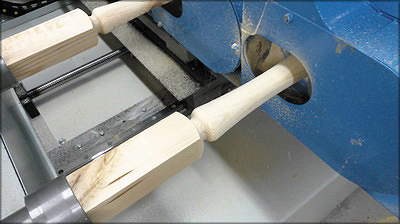

В основном на токарных станках изготавливают балясины, столбы для лестниц, элементы интерьера и декора и т. п. Простейший деревообрабатывающий токарный станок представлен на рис. 1.

Рис. 1. Простейший токарный станок с подручником (производитель – Walter Meier, США)

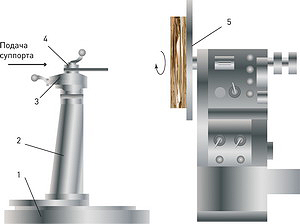

Рис. 2. Приставное лобовое устройство к токарному станку ТС-40: 1 – основание, 2 – стойка, 3 – суппорт, 4 – резцедержатель, 5 – планшайба

Заготовка крепится в центрах, пустотелом патроне шпинделя или на планшайбе (для деталей типа тарелок), зажимается центром на задней бабке, которая перемещается по направляющей станины станка. Число оборотов шпинделя меняют переключением рукоятки на передней бабке станка. При обработке в центрах точение может выполняться по копиру, который позволяет получать серию одинаковых деталей. Щуп копировального устройства токарного станка перемещается по копиру, резец в это время обрабатывает заготовку, повторяя профиль. Если необходимо точить изделия шаровидной формы, то обработка заготовки выполняется в патроне или зажимной цанге, где крепление имеется лишь с одной стороны. На таких токарных станках вместо резцов и копира используют профильные резцы под каждое изделие.

Для получения деталей типа тарелок иногда вместо отдельного лобового станка используют приставку к токарному станку для продольной обточки (рис. 2). Щитовая заготовка крепится на планшайбе станка, а режущий инструмент - в резцедержателе. Обработка ведется при вращательном движении заготовки и поступательном движении режущего ножа (при ручной подаче инструмента).

При выборе токарных станков необходимо учитывать следующие параметры: межцентровое расстояние, максимальный диаметр обрабатываемого изделия, частоту вращения шпинделя, установленную мощность, массу и габаритные размеры станка. Режущим инструментом токарных станков являются специальные токарные резцы (стамески). На современных станках используют также вращающийся инструмент - пилы или фрезы.

В отличие от токарной обработки резцом, когда вращается только заготовка, обработка вращающейся твердосплавной фрезой позволяет существенно повысить производительность станка и качество получаемой поверхности. К тому же стойкость фрезерного инструмента значительно выше, чем токарного резца. Обработка заготовок вращающимся инструментом позволяет без труда получать изделия, которые невозможно изготовить на традиционном токарном станке. Станки для обработки вращающимся инструментом называют фрезерно-токарными или профильно-токарными. Их чаще всего используют для получения деталей со спиралями разного профиля, глубины и шага.

Рис. 4. Станок для получения точеных деталей с рифлением в проходном режиме (производитель – компания Borgonovo Renzo, Италия)

Рис. 3. Фрезерно-токарный станок-полуавтомат КТФ-7 (изготовитель – компания «Прогресс»)

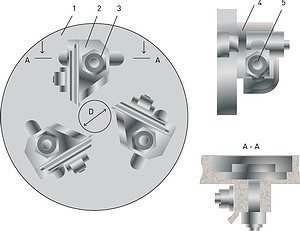

Рис. 5. Ножевая головка круглопалочного станка: 1 – корпус, 2 – резцедержатель, 3, 5 – болты, 4 – нож

Рис. 6. Токарно-гравировальный станок с ЧПУ мод.

Beaver 1200FC

Подобное оборудование серии КТФ выпускает фирма «Прогресс» из Московской обл. На рис. 3 представлен фрезерно-токарный станок-полуавтомат КТФ-7. На нем можно получать изделия типа балясин длиной до 1,2 м из заготовки максимального поперечного размера до 180 мм. Обработка ведется дисковой фрезой диаметром 250 мм. Цикл обработки одной детали составляет 5-6 минут.

Для получения точеных деталей практически любой длины с рифлением предназначен станок итальянской фирмы Borgonovo Renzo (рис. 4). Диаметр заготовок - от 8 до 60 мм, скорость подачи - до 3 м/мин.

Сердце станка - запатентованный режущий узел. Привод осуществляется от шестеренчатого двигателя, позволяющего вести обработку на разной скорости. Возможна нарезка левой или правой спирали с заданным шагом. Станок используется в производстве багетных реек.

Круглопалочные станки также являются станками проходного типа и предназначены для изготовления длинных деталей цилиндрической формы или с плавно меняющимся по длине диаметром. Режущий инструмент станка - полая ножевая головка (рис. 5). Перед началом работы необходимо установить на шпиндель станка втулку, внутренний диаметр которой соответствует диаметру изделия (для этого используют цилиндрический эталон заданного диаметра), и закрепить на головке резцы. При вращении головки ее ножи должны слегка касаться прямолинейной частью поверхности эталона. Подача заготовки выполняется профильными роликами.

Сегодня на рынке представлен российский круглопалочный станок КПА-50 (для заготовок квадратного сечения не более 50 х 50 мм, минимальная длина заготовки - 400 мм, скорость подачи - до 18 м/мин.), а также китайские станки FS-60 и Мс9060 с примерно такими же параметрами, как у КПА-50.

Использование токарных станков с программным управлением позволяет резко повысить производительность труда. Программное управление этого оборудования дает возможность отказаться от использования копиров. Подобные станки эффективно применяются для производства эксклюзивных токарных изделий сложной геометрической формы (балясин, ножек стульев, деталей мебели, детских игрушек и пр.) из разных пород древесины. В станке предусмотрены два режущих инструмента: один для черновой обточки, второй - для чистовой. За один цикл можно выполнить все необходимые операции обработки. 3D-сканер, поставляемый в комплекте со станком, позволяет не тратить время на создание программы. Образец устанавливается в станок, суппорт с 3D-сканером совершает ход вдоль образца, в системе ЧПУ создается объемная модель изделия, и программа готова к работе.

Заслуживает внимания токарно-гравировальный станок с ЧПУ (рис. 6) с портальной конструкцией. Вертикальные перемещения гравировального инструмента по порталу позволяют создавать необходимый рисунок на вращающейся или неподвижной детали.

Владимир ВОЛЫНСКИЙ