Стойкость твердосплавных пил – важный фактор успешности производства

Информации о проблемах, связанных со стойкостью режущего инструмента, о ее влиянии на производительность технологического оборудования и себестоимость продукции довольно много и в специальной литературе, и в интернете. Но, как показывает опыт общения автора с производственниками, службами сервиса и отделами по снабжению, ее все же недостаточно, и у производственников часто возникают разные вопросы.

Какой максимальный объем хвойных пиломатериалов можно распилить на таком-то или таком-то бревнопильном (делительном, обрезном или другом) станке? Какова стойкость пилы и срок ее «жизни» до перепайки твердосплавных пластин? Эти вопросы возникают потому, что специалистам определенных служб предприятий нужно планировать работу, эффективно использовать финансовые ресурсы и вовремя заказывать необходимый режущий инструмент.

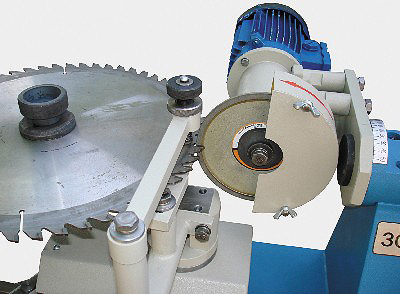

К сожалению, на последний вопрос мало кто может ответить правильно. Для того чтобы рассчитать или определить параметры пил в данных производственных условиях, кроме основных характеристик оборудования, сырья и режущего инструмента, необходимо учесть целый ряд нюансов, от которых зависит стойкость твердосплавной пилы и срок ее активной эксплуатации. Необходимо помнить, что твердосплавные лесопильные пилы из-за особенностей конструкции, в отличие, например, от пил для раскроя плитных материалов (т. н. мебельных), ремонтируют с полной заменой всех режущих элементов (зубьев), и притом неоднократно. А точат исключительно по передней грани (за редким исключением по двум граням), чтобы при частых переточках не изменить угловые и линейные параметры корпуса.

Факторы, влияющие на стойкость

Стойкость или период стойкости режущего инструмента – время резания новым или восстановленным режущим инструментом от начала резания до отказа (полного его износа).

Длительность периода стойкости пилы зависит от материала корпуса и режущих элементов (зубьев из твердосплавных пластин), геометрии (угловых и линейных параметров) и профиля зубьев и корпуса, вида распиливаемого сырья (его влажности, твердости и плотности), основных параметров режимов резания, своевременности сервисного обслуживания технологического оборудования и режущего инструмента и многих других факторов.

Наибольшее влияние на период стойкости инструмента оказывают скорость резания и скорость подачи, которые, в свою очередь, зависят от выбранных оптимальных угловых и линейных параметров пилы, агрегатного состояния распиливаемой древесины (сырая, сухая, мерзлая), ее загрязненности, состояния оборудования и условий его эксплуатации, планово-предупредительного ремонта основного и вспомогательного оборудования и качества обслуживания и ремонта пил, а также от квалификации производственного и обслуживающего персонала.

Рассмотрим эти факторы подробнее на примере пил, диаметр которых не превышает 800 миллиметров.

Использование специальной, разной по структуре и качеству, инструментальной стали для корпусов пил, выбор оптимальной толщины корпуса пилы (1/120–1/140D), применение разных режимов термообработки, правки, вальцовки при прочих равных условиях позволяют повысить срок службы корпуса в несколько (5–10) раз при правильной эксплуатации пилы и выполнении всех необходимых процедур ремонта, но одновременно повышают стоимость инструмента.

Правильный подбор состава твердосплавных пластин (К10–К30) в зависимости от погодных условий (зима – лето), а также выбор инструментов с верными конструктивными характеристиками корпуса и зубьев, особенно угловых параметров (в частности, переднего и заднего угла) и лимитированным уширением на сторону (0,5–1,0 мм), наличие на корпусе прорезей и мультаксов обеспечивает повышение стойкости пил. Кроме того, зубья «летних» пил должны быть тверже зубьев пил, предназначенных для работы в зимних условиях.

На продолжительность периода стойкости пил оказывают влияние агрегатное состояние лесопильного сырья (зима/лето), порода и плотность древесины, ее загрязненность, сроки заготовки и хранения. Имеет значение, были ли бревна обработаны на окорочном оборудовании и смывалась ли грязь с торцов в весенне-осенний период. Наличие грязи, песка, льда на пиловочном сырье отрицательно и нелинейно сказывается на стойкости пил. И даже окорка в этом случае не выручит, если инструмент используется для раскроя пиловочного сырья с загрязненными торцами.

Нарушение рекомендуемых и расчетных технологических параметров пиления древесины – повышение или снижение скорости резания, особенно скорости подачи (в т. ч. подачи на зуб, например, с превышением или понижением относительно оптимальных режимов 0,3–2,0 мм) приводит к интенсивному износу режущих элементов зуба (лезвию и кромок зуба) и, как следствие, к снижению стойкости инструмента.

Правильная эксплуатация основного и вспомогательного технологического оборудования в соответствии с рекомендациями завода-изготовителя, с учетом состояния оборудования и своевременного проведения ППР, соблюдения сменности работы оборудования, своевременная уборка цеха, отсутствие запыленности воздуха в зонах работы режущего инструмента способствуют увеличению периода стойкости пил.

Важное условие сохранения и повышения стойкости режущего инструмента лесопильной линии – его своевременная замена. На предприятиях, которые давно действуют и перерабатывают более 100 тыс. м3 сырья в год, замена режущего инструмента, как правило, регламентирована и нормирована (в часах работы потока до замены пил) в зависимости от производительности сменного потока, состояния и породы сырья, высоты пропила, качества требуемых пиломатериалов. Даже в случае простоев или низкой производительности лесопильного потока, отличной от регламентированной,

Владимир Падерин