50 оттенков Ligna

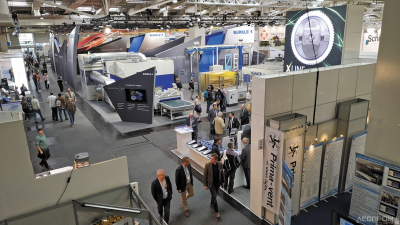

Знаменитая ганноверская биеннале, к которой так долго готовились все профессионалы ЛПК (в том числе и мы), понемногу становится воспоминанием. 500 стендов в 10 павильонах – чего греха таить, журналисты «ЛПИ» немного сбились с ног, радостно встречаясь с давними друзьями и партнерами, заводя новые знакомства и знакомясь с самыми передовыми достижениями инженерно-конструкторской мысли.

Более 50 встреч за пять дней. Не так уж и много, скажет кто-то. Но это была весьма напряженная работа, ведь мы старались «ухватить» все самое интересное и важное и теперь готовы поделиться с вами рассказом о каждом тридцатом экспоненте Ligna 2019.

LIGNA 2019, какая она?

Площадь выставки, занявшей 10 павильонов и открытую площадку под башней Гермеса, составила в этом году 132 тыс. м2. На ней разместили стенды 1500 участников из 50 стран, за пять дней их посетили более 90 тысяч гостей, из них 45 тысяч прибыли из 100 стран мира.

Основными темами выставки 2019 года, заявленными организаторами, стали «Дигитализация и автоматизация», «Лесопильное оборудование с применением искусcтвенного интеллекта», «Интегрированная деревопереработка – индивидуальные решения», «Умные технологии обработки поверхностей», «Доступ к ресурсам и технологиям».

По подсчетам организаторов, на выставке состоялось 2,8 млн бизнес-контактов, а 96% посетителей были действующими профессионалами отрасли, прибывшими с вполне определенными целями. Мнения экспонентов в общем и целом подтверждают эти данные.

«В Ligna 2019 уприняли участие все ведущие поставщики оборудования для первичной деревообработки, – сказал генеральный директор Ligna & Woodworking Events в Deutsche Messe Кристиан Пфайфер. – И мне особенно приятно объявить о премьере нового совместного проекта: в павильоне 25 были представлены технологии лесопиления из Латвии». Разумеется, это далеко не единственная новация выставки. Третий по счету Саммит деревообрабатывающей промышленности собрал в павильоне 26 предпринимателей, желающих выйти на новые растущие рынки. На саммите была впервые представлена экспозиция «Будущее лесного хозяйства и деревообрабатывающей промышленности» – общий павильон для стартапов, который организован в рамках программы правительства Германии «Хартия для древесины 2.0». Кстати, на площадке саммита и наш журнал провел конференцию для российских и зарубежных предпринимателей (о ней ниже).

В 2019 году Deutsche Messe и Немецкая ассоциация чемпионатов в области лесозаготовки (VWMD) впервые провели на открытой демонстрационной площадке Ligna соревнования “Формула 1” среди лесорубов» (так было обозначено в рекламной кампании. – Прим. ред.): XIV Национальный чемпионат Германии по валке деревьев. 100 лучших немецких профессионалов демонстрировали умение обращаться с пилой в пяти дисциплинах: «валка деревьев», «владение пилой», «пакетная раскряжевка», «точная раскряжевка» и «обрезка сучьев».

Раз уж речь зашла о лесопромышленном спорте, надо сказать, что, кроме этих состязаний, были проведены соревнования операторов погрузчиков и сортиментных комплексов, а также XIII Чемпионат крановщиков Нижней Саксонии, и уже четвертый год за кубок победителя борются и представительницы прекрасного пола.

29 мая 2019 года дебютировал совершенно новый проект «День лесовладельца». Это мероприятие позволило частным владельцам лесов Германии собраться вместе и продемонстрировать свою приверженность устойчивому развитию, инновациям и ответственному управлению лесами. Организаторами выступили Рабочая группа немецких лесовладельцев (AGDW) и Ассоциация владельцев лесов Нижней Саксонии (Waldbesitzerverband Niedersachsen). Ligna Forestry Get-together – специальная встреча лесозаготовителей, проведенная Немецкой ассоциацией лесопромышленных предприятий (AFL), успешно дебютировала в 2017 году и вновь состоялась в 2019 под козырьком EXPO. Было людно.

А еще, по сложившейся традиции, на специально отведенной полянке представители Консультативного комитета экспонентов Ligna, Ассоциации производителей деревообрабатывающего оборудования Германии (VDMA Holzbearbeitungsmaschinen) и Deutsche Messe при большом скоплении народа совместными усилиями высадили в посадочную яму, прикопали новенькими лопатами и обильно полили очередное «дерево года». На этот раз им стал европейский гладкий вяз (Ulmus laevis).

В итоге, по результатам проведенного Deutsche Messe опроса, 92% посетителей-профессионалов дали Ligna 2019 оценки «хорошо» и «очень хорошо», а 93% планируют приехать в следующий раз.

Отмечены тренды

1. Производители оборудования для обработки массива и инженерной древесины сосредоточились на автоматизации и интегрированных системах, в частности, на модульных технологиях в качестве пути перехода на цифровые технологии. Здесь, в отличие от изолированных решений, используется непрерывная цифровизация – от планирования и разработки до производства и мониторинга рабочих процессов. Основными чертами новых цифровых технологий является универсальность и простота интуитивного пользования.

2. Во всех сферах промышленного производства все шире применяется робототехника: от обращения с материалами, совместных процессов обработки, в которых задействованы и люди, и машины, до отделки поверхности. Этап отделки поверхностей в производственном процессе становится все более интегрированным в общую производственную систему. Автоматизированные управляемые транспортные системы оптимизируют материальные потоки. А усовершенствованные «умные» модули управления центральной системой используют соответствующие данные и быстро и эффективно их собирают для самых сложных единичных производственных сценариев.

3. Облачное хранение и управление данными полностью перешло от отдельных частных систем в цифровые экосистемы. Благодаря расширяющемуся спектру цифровых вспомогательных решений использование производственных данных для превентивного ремонта и производственного планирования постоянно совершенствуется.

4. Еще одна, уже очень близкая к реализации идея – это сетевое взаимодействие всех работающих на производстве машин на основе стандартизированных коммуникационных протоколов. Европейская федерация производителей деревообрабатывающего оборудования (EUMABOIS) и Союз немецких машиностроителей (VDMA) использовали Ligna 2019 для презентации концепции нового стандарта P&W («Включи и работай»). Эта концепция стала совместным проектом восьми ведущих европейских производителей деревообрабатывающего оборудования.

5. Повсеместное применение дополненной реальности (с использованием VR-очков и шлемов) для визуализации рабочих операций и состояния оборудования стало еще одной основной тенденцией отрасли.

6. Успешно применяются решения «все в одном», эффективно объединяющие отдельные станки в технологические цепочки.

Вся наука в одном кампусе

Важность подготовки следующих поколений профессионалов ЛПК и информирования о результатах новейших исследований организаторы Ligna отмечали все годы, недаром в узловом месте выставки – под знаменитым деревянным Expo-козырьком – традиционно размещается экспозиция «Научные исследования и образование», где профессиональные училища, политехнические и технические колледжи и университеты представляют свои последние научные проекты и учебные программы.

В центре презентационной зоны – Ligna.Campus, объединивший исследовательские проекты учреждений системы высшего образования. Так, ученые из Зальцбургского университета прикладных наук (FH Salzburg) презентовали технологии получения гибридных материалов (например, биогенных волокон для 3D-печати), Университет прикладных лесотехнических наук из г. Роттенбург (HS Rottenburg) – строительный лесоматериал из твердых пород древесины с крестообразной укладкой волокон, Университет устойчивого развития Эберсвальде (HNE Eberswalde) – новый метод непрерывного мониторинга структурной целостности деревянных конструкций при помощи электропроводных клеев, Университет прикладных наук Восточной Вестфалии-Липпе (HS-OWL) – исследования по определению свойств и расчетных параметров древесины масличной пальмы, Университет прикладных наук Розенхайма (TH Rosenheim) – проекты по децентрализации традиционных структур управления, Университет Касселя – проект «TETHOK – текстильная архитектоника для деревянного строительства» с разработкой непрерывной «нити» из твердых пород дерева, которую можно использовать для создания технических тканей; НИИ лесного хозяйства Баден-Вюртемберга (FVA) – изучение применения новых технологий для оценки и сортировки круглого леса и утилизации древесины твердых пород.

Закрепляя пройденное

Не раз и не два от посетителей ганноверского экспоцентра, на излете жаркого мая приехавших ознакомиться с экспозицией крупнейшей международной выставки по деревообработке, доводилось слышать: «Новинок маловато!» Наш опыт показал, что это не совсем так (а может, совсем не так). Однако необходимо признать: на стендах даже самых крупных компаний чаще приходилось слышать «обновленный» и «усовершенствованный», нежели «новейший» и «революционный». И это совершенно нормально, ведь гости Ligna 2019 фактически стали свидетелями формирования нового отраслевого тренда.

В самом названии «Промышленная революция 4.0» есть нечто сродни победному футбольному матчу с разгромным счетом. И уж если продолжать спортивные аналогии, то вполне логично, что постепенно изматывающие рекорды «Быстрее/Выше/Сильнее» сменяются рассудительностью максимы «Спорт любит сильных». Вот и бизнес тоже. И если раньше ведущие мировые производители стремились щегольнуть на отраслевом смотре номер один своим самым-самым, то сегодня уже все свыклись с тем, что машиностроительная индустрия достигла невероятных высот технологий, а сегодняшнее (а тем более завтрашнее) деревообрабатывающее оборудование недалеко от оснащения космических проектов, и теперь настала пора осмыслить достижения и новации, воплотить в жизнь и спокойно и размеренно совершенствовать.

Вот потому и оказалась ганноверская выставка 2019 года похожа на мероприятие двухлетней давности. Что ж... «Повторенье – мать ученья», – не уставал учить своих солдат прозорливый стратег Суворов. Это прямо или косвенно подтвердили в разговорах многие экспоненты. Поскольку именно они главные герои нашего повествования, правильнее будет не пересказывать услышанное, а дать им слово.

AkzoNobel

Компания AkzoNobel представила сразу несколько новинок, позволяющих предприятиям, выпускающим клееные деревянные материалы, повысить экономическую эффективность и качество продукции.

За несколько недель до открытия Ligna на рынок был выпущен новый ЭПИ-клей, сертифицированный для производства японского бруса класса B. Предприятия, работающие на рынке Японии и выпускавшие ранее на ЭПИ-клеях продукцию не выше класса С, могут увеличить сечение и стоимость изделий без использования более дорогих резорциновых клеев, просто выбрав новую марку ЭПИ-клея. Недавно созданные предприятия за счет выбора этого клея могут снизить необходимые инвестиции примерно на 20%, поскольку оборудование для работы с ЭПИ-клеями проще и дешевле оборудования для других типов связующих. Важно понимать, что это относится к производству не КДК для Европы и России, а очень специфичного бруса, поставляемого на рынок Японии.

Большой интерес у посетителей вызвал аминопластовый клей GripProPlus, не классифицирующийся как формальдегидсодержащий. Это не новинка AkzoNobel (на нем работает Вышневолоцкий леспромхоз и производится ряд клееных материалов на Сокольском ДОКе), однако подобные продукты стали трендом в России только в этом году.

Помимо новых клеевых систем, компания представила современные модели оборудования, использование которых повышает качество склеивания. В первую очередь это камера, измеряющая температуру клеевых соединений в ТВЧ-прессах при прессовании. Технология позволила отказаться от трудозатратных методов размещения в склеиваемом брусе термопар и обеспечить полный контроль за процессом нагрева клеевых соединений при склеивании в автоматическом режиме. Камера уже успешно применяется в России на Сокольском ДОКе.

Другая новинка обеспечивает контроль вальцового нанесения клеев, которое особенно распространено в производстве мебельного щита и паркета. Новая камера Grammage Cam позволяет следить за расходом клея по всей поверхности нанесения с точностью до 1 г/м2. Использование такой системы вместо традиционных методов весового контроля, показывающих средний объем клея на заготовке, не только гарантирует сплошное клеевое соединение, но и снижает расход клея. При отсутствии подобного контроля на предприятиях часто вынуждены перестраховываться и наносить клея на 20–30% больше, чем необходимо.

«Российские предприятия внедряют новинки в числе первых, – уверяет руководитель направления “Клеевые системы” AkzoNobel по России и Казахстану Максим Молчанов. – Высокое качество древесины, использование современных клеев, а также готовность инвестировать в современные технологии позволяют российской продукции успешно конкурировать на европейском и азиатском рынках с самыми известными мировыми производителями. По сравнению с прошлыми годами на выставке увеличилось количество клиентов из России, планирующих строить новые или технически перевооружать действующие предприятия».

Amandus Kahl

Владимир Выборов, руководитель проектов компании Amandus Kahl:

– Компания Amandus Kahl представила в Ганновере свою новую разработку – пресс 60-1500 с приводом мощностью 800 л. с. (630 кВт) и матрицей диаметром 1500 мм. В машине реализована проверенная технология плоской матрицы, оптимальная для гранулирования волокнистых материалов, таких как биомасса и древесина.

Модель 60-1500 – это ответ Amandus Kahl на постоянную необходимость сокращения инвестиционных затрат на тонну произведенных древесных гранул, а также дальнейшего снижения эксплуатационных расходов. Производительность пресса достигает 9–10 т/ч при истирании гранул (индексе прочности) более 98,5%.

Инженеры предусмотрели в устройстве пресса специальные конструктивные особенности для производства древесных гранул. Так, он оснащен шестью измельчающими роликами, проталкивающими продукт через матрицу, все подшипники усилены, а диаметр главного приводного вала более 30 см.

За счет увеличения открытой перфорированной площади и диаметра матриц срок их службы существенно увеличен.

Bacci

«В 2019 году стенд стал для нас самым большим за все время участия в выставке, около 1000 м2 и семь станков с ЧПУ, демонстрирующих наши основные компетенции» – сказал директор по продажам компании Bacci Джузеппе Баччи. – Мы представили новое программное обеспечение для машин, а также несколько роботов, интегрированных в наши производственные линии для автоматической загрузки и разгрузки. Основное внимание в экспозиции уделено автоматизации, а также новинкам оборудования, обеспечивающим высочайшую производительность и очень быструю наладку».

Baljer & Zembrod

Поставщик специализированных технологических решений для переработки круглого леса, Baljer & Zembrod представил новый роторный окорочный станок ZE 1105 KH для коротких бревен. Разработка машины стала ответом на запросы лесопильных заводов, работающих с древесиной лиственных пород. На станке с кольцевой роторной головкой можно окаривать бревна от 1,60 м длиной и диаметром до 110 см. Представленный прототип с выставки будет отправлен владельцу – на лесопилку SEF Huberlant во Франции.

Barberan

Основной премьерой стенда Barberan стала по-настоящему революционная система trueTexture, позволяющая создать на поверхности древесной плиты или любого другого материала превосходную имитацию массива древесины как на вид, так и на ощупь. Запатентованная технология цифровой текстуры была разработана инженерами испанской фирмы в сотрудничестве с итальянской компанией ZeeTree.

«Полностью автоматизированная линия в проходном режиме создает текстуру поверхности MDF, композитных материалов или пластиков. Прежде эффект рельефной структуры достигался методом продавливания с помощью специальных валов, теперь это делается цифровым способом. Это дает большой спектр дизайнерских возможностей в изготовлении, к примеру, напольных покрытий, – поясняет сотрудница экспортного отдела Barberan Ирина Харламова. – Сначала панель должна быть подготовлена и выкрашена в белый цвет. На первом этапе на нее наносится праймер, который высушивается методом УФ-отверждения, далее – рисунок и лак для защиты этого рисунка. После чего на поверхности специальными вальцами формируется толстый слой лака, на котором цифровой принтер рисует текстуру прозрачными чернилами. Специальной лампой высушивают лак, но не отверждают до конца чернила. Их с помощью специальных щеток вычищают, и на поверхности создается очень эффектный и глубокий (до 120 микрон), максимально приближенный к натуральному рельеф древесины. На сегодняшний момент наша технология – самая продвинутая в этой сфере».

На выставке демонстрировалась в работе полная линия печати для создания текстуры trueTexture, в состав которой вошли 6-цветный цифровой принтер Jetmaster 840 и цифровой текстурный модуль Jetmaster TRT 840.

«Новинка линии клеенанесения cо сборочной станцией для листовых материалов – разделительный модуль, который при проходном кашировании панелей пленкой сверху одновременно снимает свесы по краям и разделяет панели, – продолжает рассказ Ирина. – Процесс также включает очистку панелей, нанесение PUR-клея-расплава, сборочную станцию с синхронизацией листа с оклеенной панелью и прижимной каландр. На момент выхода плиты с линии пленка везде качественно обрезана.

Также мы показываем интересную разработку – прототип вертикального принтера. По этой технологии мы сотрудничаем с компанией Homag, запатентовавшей технологию вертикальной печати на плоских поверхностях».

Принтер печатает на заготовке высотой до 108 мм, используя 8 цветов (что дает бесконечные возможности комбинаций), цифровой лак (глянцевый или матовый) или белый для воспроизведения любого дизайна или изображения. Возможна также однотонная печать. Эксклюзивная технология закрепления капли – pinning – обеспечивает правильный размер капли с фиксацией и контролем расширения и впитывания, что дает безупречное качество печати. Лак, защитный слой или текстура после цифрового изображения могут дополнить процесс и придать оптимальный вид отделке боковой части заготовки.

В области каширования Barberan продемонстрировал в работе две установки серии Compact. Compact Line High Gloss предназначена для отделки под высокий глянец с помощью прозрачных высокоглянцевх PET-пленок ламинированных панелей или панелей с цифровым дизайном, а также для работы с любым другим видом пленок. Высокого качества поверхности удается добиться благодаря разглаживающему валу, который помогает избавиться от эффекта апельсиновой корки.

«Мы производим такие линии уже несколько лет, новация заключается в том, что мы теперь работаем по этой технологии и с прозрачными суперматовыми пленками», – любезно поясняет мой гид.

«Также показана односторонняя кашировальная установка Compact Line Foil с нанесением ПУР-клея на пленку, которая включает ротативную отрезную систему для пленки и дает возможность установки сразу следом модуля для окутывания кромок панели с двух сторон.

В составе представленной в работе линии Inert Coat line High Gloss – установка Inert Calander, позволяющая с помощью прозрачной пленки выполнять процесс разглаживания лака для создания исключительных оптических и механических свойств поверхности с высоким глянцем. Высокоглянцевая отделка с помощью лакирования – инерт каландр. Высокоглянцевый верхний слой лака (top coat) наносится вальцами, затем он раскатывается по поверхности с помощью специальной пленки и разглаживается. Слой высушивается УФ-лампами, пленка сматывается и мы получаем абсолютно гладкий идеальный глянец на поверхности».

Неожиданно было увидеть на стенде линию окутывания, выкрашенную в нехарактерный для фирменного стиля Barberan радикально черный цвет. Выглядит это не хуже хайтекового самолета Stells... но невольно вызывает вопрос: что это, не намек ли на грядущий ребрендинг?

«Нет-нет, – смеется Ирина Харламова, – trueTexture машина была заказана итальянским клиентом и он позволил показать ее в экспозиции, но просил покрасить в цвет, соответствующий его производству. А мы хотели показать именно этот станок, поскольку в проекте реализовано много интересных опций: двухстороннее нанесение клея расположенными сверху и снизу дюзами, автоматические системы замены инструмента и нанесения праймера, а также инновационная система радиочастотной кодификации штанг при замене инструмента. Оператор, меняя инструмент, кодифицирует каждую из штанг под каждый профиль – и тем самым создает своего рода библиотеку рецептов для окутывания: в дальнейшем при окутывании определенного профиля компьютер будет подсказывать ему, правильно ли устанавливается штанга. Ошибки будут сведены к минимуму, а работа оператора станет существенно легче. Это отличная новость для владельцев высокопроизводительных линий с частой сменой профилей».

Biele Group

Испанский производитель оборудования для автоматизации производственных линий Biele Group представил несколько новинок и технологических концепций. В частности, сочетание технологий искусственного зрения и робототехники, например, на линиях упаковки: камеры считывают положение деталей в пространстве, а роботы выравнивают и укладывают их.

Компания также продемонстрировала технологию печати Embossed in Register с использованием камер, которые распознают отметки на декоративной бумаге и выравнивают листы бумаги относительно пластин пресса.

Есть у Biele и решения в области «Индустрия 4.0». Это программы для техобслуживания и производственной диагностики. C помощью программы для техобслуживания можно получать уведомления и загружать все инструкции по замене и обслуживанию узлов в планшет. Система производственной диагностики Digital Twin позволяет директору производства контролировать параметры и состояние линии на своем экране из офиса или дома.

Biesse

Свою приверженность принципам «Индустрии 4.0» компания Biesse подтвердила 6000 м2 экспозиции, посвященной главным образом дальнейшей цифровизации и роботизации технологических процессов автоматизированного производства.

49 различных машин и технологий, 7 роботизированных систем были представлены 90 тысячам гостей из 100 стран (за пять дней выставки, по подсчетам Biesse. – Прим. ред.), а более 300 сотрудников-экспертов всегда были готовы прийти на помощь заинтересованным посетителям. Альянс человека и робота должен базироваться на взаимопонимании, – считают в Biesse и компаниях-партнерах Accenture, Microsoft Azure, Bacci Automation и Elettric80 & Bema, объединивших усилия для достижения этой цели. Цель партнерства − объединить специфические навыки и знания и в рамках общей концепции Automaction добиться повышения качества обслуживания заказчиков и углубленнного развития на принципах «Индустрии 4.0».

«Идеальное взаимопонимание человека и машины в эпоху автоматизации приводит к созданию новых бизнес-моделей интегрированного производства, позволяющих достичь невиданных ранее результатов», – убежден Федерико Брокколи, директор подразделений деревообработки, продаж и развития филиалов Biesse.

В новой бизнес-стратегии Biesse человеку отведено главное место – да, на производстве работу за него все чаще делают машины, но именно человек занимается проектированием и созданием машин.

В партнерстве с Bacci Automation компания не только разработала целый диапазон решений, связанных с использованием роботов, но и убедительно продемонстрировала, как человек может получить выгоду от их использования, определяя их действия, повышая эффективность производства и увеличивая безопасность их работы. Роботизированные системы на предприятиях обеспечивают достижение максимальной эффективности производства, помогают облегчить и согласовать различные производственные процессы.

Роботизированные технологии Biesse поименованы аббревиатурой ROS (Robotically Operated System, т. е. системы, действующие с помощью роботов) и предназначены для перемещения панелей, облегчения взаимодействия оператора с техникой, повышения надежности процессов и производительности труда. ROS были показаны на примере универсального раскроечного станка Selco WN6, интегрированного с автоматическим складом Winstore K1 и сверлильным станком Brema Eko 2.2.

Для того чтобы человек и роботы понимали друг друга, что называется, с полуслова, необходим универсальный язык общения, в качестве такого инструмента компания предлагает Alphabyte, внедряемый в рамках новой целевой кампании Ready, It’s Tomorrow, что можно вольно перевести как «Ты готов? Завтра уже настало».

Вся кипучая жизнь выставочного пространства Biesse строилась вокруг расположенного по центру зала Digital Hub – «цифрового узла» связи тематических частей экспозиции, где можно было познакомиться с новейшим программным обеспечением и понять, как работают программы, за счет которых, в свою очередь, функционирует «зеленое» оборудование. От глобальной IoT-платформы Sophia до B_Cabinet, B_Prosess, B_Avant, B_Suite и OptiPlanning квалифицированные специалисты-консультанты проводили гостей этап за этапом по цифровой фабрике Factory 4.0, демонстрируя планирование, процессы обработки, оптимизацию и программирование производственных предприятий, мониторинг предприятия и способы выбора услуг, доступных для клиентов.

Но роботы роботами, а облачные технологии на то и облачные, чтобы быть на грани человеческого понимания. Нужно все же сказать несколько слов об отдельных новых станках. На стенде были представлены новые кромкооблицовочные станки Stream A Smart и Akron 1100, обрабатывающие центры Uniteam RC и рабочие столы FPS (Feedback Positioning System) для обрабатывающих центров Rover.

Ray Force System, революционный метод нанесения кромочного материала на криволинейные детали, основан на эксклюзивной технологии разогрева расправляемого слоя при помощи инфракрасных ламп и обеспечивает высочайшее качество отделки и снижение производственных затрат.

Процесс кромкоблицовки становится беспрецедентно простым и чрезвычайно компактным с новым автоматическим односторонним кромкооблицовочным станком Akron 1100, ориентированным на малые предприятия и частные мастерские. Помимо технологической надежности и качества конечного продукта, Akron 1100 выделяется также возможностями коммуникации, не характерными для станков его ценового диапазона: машина предоставляет производителям обратную связь в виде отчетов и статистических данных о повседневной работе, отслеживает производительность и любые ошибки. А семидюймовый сенсорный экран с интуитивно понятным интерфейсом позволяет визуализировать эту информацию.

В разделе технологий для домостроения наряду с обрабатывающим центром Uniteam E-MIX, предназначенным для обработки CLT-панелей, был продемонстрирован Uniteam RC – новый обрабатывающий центр начального уровня для обработки бруса и щита в производстве сборных панелей и каркасных конструкций на малых и средних предприятиях.

Проект Testimonial in Automaction – итог тесного сотрудничества Biesse с тремя известными международными дизайнерскими фирмами. Совместно с Cubo Design компания предлагает полностью автоматизированное решение для обработки до 1500 панелей за смену, демонстрирующее, как можно непосредственно на стенде целиком создать комплект мебели для кухни.

Второе автоматизированное решение является плодом сотрудничества с итальянским дизайнерским бюро Lago, известным эксклюзивными предметами мебели для дома. С помощью современных гибких технологий раскроя и роботизированных систем эксклюзив можно сделать достоянием более широких масс: линия по производству изделий мебели для гостиной и спальни позволяет изготавливать до 1000 деталей за смену. Наконец, в альянсе с фирмой BMT Bagni разработано высокотехничное решение (до 600 деталей за смену) для производства изделий для ванных комнат и торгового оборудования. Три полностью автоматизированные технологические линии показывают, каких впечатляющих результатов может достичь гибкое производство.

В дни выставки на площадке Biesse руководством компании было сделано несколько важных объявлений. В том числе об официальном пуске проекта P&W (Plug & Work), базирующегося на стандартах OPC UA (открытая платформа связи с унифицированной архитектурой) и реализуемого совместно с отраслевыми ассоциациями Eumabois и VDMA.

Получил развитие мегапроект компании – создание собственных кампусов в странах, которым Biesse в своем развитии уделяет самое пристальное внимание. В кампусах будут проводиться многочисленные учебные и выставочные мероприятия, демонстрироваться новейшие системы и оборудование с программным обеспечением и комплексными решениями IoT. Сеть из 13 кампусов и более 30 выставочных залов отражает одну из важнейших целей, которые ставит перед собой Biesse: присутствовать в каждой точке планеты. В феврале 2019 года Biesse Group открыла кампус площадью 2000 м2 в Сиднее (Австралия), на 24–26 октября 2019 года намечено торжественное открытие внушительного (6000 м2) кампуса в Ульме (Германия), который станет новой штаб-квартирой Biesse Deutschland. Планируется обустроить подобную площадку и в Брианце (Италия). А дальше очередь России: осенью текущего года будет открыт кампус Biesse Group в Москве; из более чем 2100 м2 тысячу займет выставочный зал, в котором будут представлены все передовые технологии, доступные отечественным деревообработчикам. Кроме того, для клиентов и партнеров будут оборудованы конференц-залы, учебные помещения и павильоны для мероприятий, а также современные офисы для эффективной работы. Открывая этот новый кампус, Biesse Group продолжает укреплять свое присутствие на российском рынке, которое в последние несколько лет растет в геометрической прогрессии.

Свидетельством неослабевающего интереса компании к российскому рынку и уверенности в его перспективах стало заключение прямо на выставке дилерского соглашения с хорошо известной в отрасли фирмой LidTech, которая отныне будет представлять интересы Biesse в России.

Значимость события как для российского рынка, так и для самой компании Biesse отметил на закрытом пресс-брифинге Федерико Брокколи: «Несколько лет назад мы познакомились с коллегами из LidTech и стали следить, как развивается их бизнес. При поиске партнера в России важно было сделать единственно правильный выбор. Руководитель Biesse Russia Маттео Вальика порекомендовал этих замечательных специалистов, и сегодня мы окончательно закрепляем наше долгосрочное и, уверен, успешное сотрудничество, которое позволит нам стать еще ближе к клиентам в России».

Новый выпуск красочного журнала Make, рассказывающего о мире Biesse Group, был традиционно приурочен к выставке и полностью посвящен прошедшим пятидесяти годам развития компании, отмечающей юбилей, и пятидесяти предстоящим. Заголовок редакционной статьи Cinquanta («Пятьдесят»)намеренно оставлен на итальянском языке, как слово, определяющее все происходящее на площадке. К тому же еще и красивое.

К вопросу о красоте. Ellipse и Leon – две уникальные скульптуры из древесины, которые были впервые представлены в рамках Дня итальянского дизайна в Мумбае в марте этого года, теперь демонстрировались на стенде Biesse. Разработанные в студии Indian Bram Woodcrafting Studio, эти дизайнерские объекты обрели жизнь при участии обрабатывающего центра с ЧПУ Rover A и программного обеспечения bSolid.

И еще о необычном. Biesse умеет удивлять: во второй день выставки на стенде был организован концерт, где в качестве музыкантов оркестра и одновременно музыкальных инструментов выступили… станки. Представление «Симфония, созданная исключительно из звуков, произведенных станками Biesse» – результат исследовательского проекта Il Suono Nascosto («Скрытый звук»), призванного раскрыть «эмоциональную» сторону машин и подчеркнуть тесные взаимоотношения человека и технологий.

«Вместе с музыкантами и звукорежиссерами (Филиппо Розати из Umanesimo Artificiale и Серджио Маджони, Neunau) мы решили провести эксперимент, желая понять, а можно ли научить машину петь? – рассказывает директор по маркетингу и коммуникациям Рафаэль Прати. – И получили весьма любопытный результат. В нашем импровизированном оркестре каждая из машин, которая делает для вас мебель, обрела собственный голос, стала музыкальным инструментом, исполняющим маленький шедевр: он создан из тех звуков, которые вы каждый день слышите на производстве, но, будьте уверены, никогда не слышали их Так. Не шум – но настоящая Музыка машин!»

Carmac Group

Андреа Карапетяни, генеральный директор компании Carmac Group

На Ligna 2019 Carmac Group сделала упор на технологиях и оборудовании для фанерного производства. «Специалисты компании имеют большой опыт проектирования и строительства под ключ фанерных предприятий. С внедрением современных научных разработок достигается максимальный уровень автоматизации на всех участках производства, что позволяет добиться высокой экономической эффективности. Гордостью компании стали технологические решения для линий подачи чураков к лущильным станкам и линий сортировки бревен, обеспечивающие бесперебойную работу оборудования», – рассказал генеральный директор компании Андреа Карапетяни.

Главная новация итальянского производителя – передовая технология приготовления клея. Новое оборудование уже работает на нескольких предприятиях и ускоряет приготовление клея с одновременным улучшением его характеристик. Компания собирается выводить эту технологию на российский рынок. Новые решения будут представлены в Москве на выставке Woodex 2019.

По данным Carmac Group, в настоящее время с ее помощью в России реализуется несколько проектов, в том числе на крупнейших предприятиях по производству фанеры. Сдерживающими факторами при работе на российском рынке для европейских компаний стали недавний экономический кризис и введение санкций, вследствие которых ряд предприятий испытывают финансовые трудности. Но Андреа Карапетяни считает эти проблемы временными. «Россия и Италия имеют много общего, тесно сотрудничают во многих сферах, и никакие временные трудности не смогут помешать партнерству в длительной перспективе. Принимаемые в России законы направлены на сохранение лесов и повышение эффективности использования древесины. С применением высокотехнологичного и автоматизированного итальянского оборудования этих целей можно достигнуть быстрее», – уверен генеральный директор Carmac Group.

Casadei Busellato

Стало уже доброй традицией узнавать обо всех «свежих» продуктах производственного альянса Casadei Busellato от маркетинг-директора Массимо Бобба. Вот и на этот раз импозантный итальянец с готовностью поделился информацией о новинках стенда, на котором был представлен широкий спектр классических и специальных станков, обрабатывающих центров с ЧПУ. Первое, что бросалось в глаза, – изменение облика всей линейки машин, которое синьор Бобба называет «новая эстетика».

Конструктивные и функциональные обновления большинства популярных моделей направлены главным образом на упрощение эксплуатации и облегчение труда оператора. Так, например, новые опции появились в круглопильном станке SC 40 P: трехосевая машина оснащена автоматизированной панелью управления, обеспечивающей быструю настройку и повышение производительности.

Модернизация коснулась и форматно-раскроечных станков линейки Xenia 40 для удовлетворения растущих потребностей рынка. Новая трехосевая машина с ЧПУ существенно прибавила в производительности при поперечном и угловом раскрое разных видов древесных плит (ДСП, ДВП, OSB и др.), а также обработке массива древесины.

Кромкооблицовочные станки серии Flexa (модели 27, 47, 507 и 607) снабжены новыми возвратными устройствами Flexspin. В моделях Flexa 47, Flexa 507 и Flexa 607 реализована эффективная новая система приклеивания кромок Air Jet, обеспечивающая высокое качество кромления. Система использует не клей, а специальную кромку, в которой, помимо декоративного слоя, есть функциональный слой с клеящими свойствами. Также для всего модельного ряда стала доступна опция подвижного стола на входе, позволяющая обрабатывать тяжелые панели больших размеров.

Новый четырехсторонний станок Matrix 230X стал квинтэссенцией многолетнего опыта Casadei по производству профилирующих и фрезерных станков. Очень надежная и мощная машина построена из высококачественных компонентов, прошла много испытаний в самых жестких условиях эксплуатации и демонстрирует максимальную выработку для станков своего класса. Быстрая настройка машины осуществляется с помощью системы Quick Set, предназначенной для позиционирования и регулировки каждого шпинделя в отдельности. Новая система управления Fox 200 отличается простотой использования и гибкостью.

Гибкость без ограничений становится доступной в раскроечных центрах AXO моделей 200, 300 и 400 благодаря новому узлу DoubleAX, который позволяет дифференцировать резы с помощью мобильного устройства, независимого от основного толкателя.

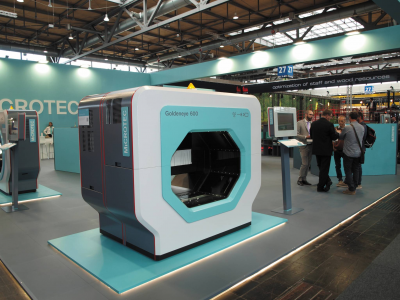

Новые обрабатывающие центры с ЧПУ Busellato серии Jet Master T и Jet Master RT предназначены для обработки плит и массива древесины с возможностью загрузки заготовок длиной до 2200 мм и характеризуются максимальной производительностью.

Станки могут быть оснащены эксклюзивной системой Busellato Jet Fast, которая позволяет без вмешательства оператора, автоматически позиционировать суппорты, присоски и зажимы через плавающий агрегат, управляемый электрошпинделем.

Cefla

Если бы Роберто Болоньини не выбрал стезю, которая привела его на пост коммерческого директора Cefla Finishing Group, непременно снискал бы успех в шоу-бизнесе: проведенная им экскурсия по стенду компании больше напоминала увлекательный квест, перемежающийся яркими выступлениями отдельных «артистов»-специалистов.

В результате корреспондентам международных СМИ было представлено «шесть ответов на шесть запросов», то есть шесть эксклюзивных инноваций. Первая – это система PowerBack, которая экономит до 30% затрат на электроэнергию при использовании покрасочного робота iBotic. Другой ресурс для экономии кроется в сокращении трудоемкого программирования траекторий распыления с помощью 3D-сканера cVision, который в полностью автоматическом режиме проводит трехмерное сканирование деталей, поступающих в покрасочную камеру антропоморфного робота iGiotto. Решить проблему частых остановок для регулирования геометрии распылительной головки, сильно снижающих производительность процесса, поможет универсальное устройство Edge & Go, которое позволяет вести непрерывную обработку различных профилей без остановки потока.

«От сканирования к печати» (Scan to Print) – еще одна новая разработка, которая позволяет пользователю воспроизводить реплику одной панели за одну операцию (в том числе с 3D-обработкой) для замены, добавления или ремонта. Причем процесс идет от сканирования к печати без каких-либо промежуточных шагов.

А применяя cMaster, клиент Cefla теперь сможет в реальном времени контролировать одну или несколько производственных линий, даже если те расположены на разных заводах, используя только собственный смартфон. Не требующий специального программного или аппаратного обеспечения веб-инструмент предоставляет полную картину производственной ситуации или выборочную информацию и статистику по целевому запросу.

Наконец, команда программистов Cefla разработала специальное программное обеспечение cCloner, основанное на принципах виртуальной реальности и трехмерного моделирования и делающее обучение будущих операторов оборудования максимально наглядным и доступным. С помощью этого софтвэра работник клиента может быстро и легко получить навыки предстоящей работы, пока идет шеф-монтаж оборудования, а также во время его эксплуатации и всякий раз, когда специалистам по удаленному обслуживанию необходимо проиллюстрировать необходимое вмешательство.

Программные решения и цифровые инструменты компании объединены в сервисный пакет Ubiquo, созданный для повышения эффективности бизнеса: дистанционная поддержка для решения непредвиденной ситуации, анализ данных для оптимизации потребления лакокрасочных материалов, высокоточное моделирование производственной линии, программы обучения персонала, превентивная диагностика оборудования – все это и многое другое, что способно повлиять на конкурентоспособность и прибыльность предприятия клиента, можно найти в Ubiquo.

Combilift

Говорит Илья Морих, региональный директор компании Combilift (Ирландия):

– Нашей основной новинкой для предприятий ЛПК я бы назвал боковой погрузчик (с sideloader) с электрическим приводом Combi SRE грузоподъемностью 6 т. От предшествующих моделей Combilift и аналогов конкурентов он радикально отличается расположением кабины –не спереди, а сзади. Если раньше оператор на груз смотрел сбоку и ему постоянно приходилось поворачиваться, то теперь вся рабочая зона у него перед глазами: моторный отсек немного занижен, а кабина приподнята. Это позволяет работнику отлично видеть, куда он едет и какой груз обрабатывает.

Не случайно, что этот погрузчик электрический. Вся Европа семимильными шагами спешит в рынок «электро», и России тоже это неизбежно предстоит.

Машина наверняка будет востребована на предприятиях ЛПК. Классический сайдлоудер, но при этом – трехопорный, длиннобазный, в полном смысле многоходовой. Плюсы очевидны. Чтобы запарковаться с грузом, нужно произвести всего два действия – против восьми, как это делали раньше.

Еще одно устройство, которое следует отметить: система скоростной загрузки контейнеров. Особенность машины в том, что она не только загружает, но и выгружает груз, без повреждений. Неважно, в каком виде приходит древесина, пиломатериалы или иные длинномерные грузы – подъемный стол как загрузит их в контейнер, так и выгрузит из него. Это стационарное устройство также подпитывается от электричества. Привод гидравлический. Грузоподъемность в стандартной компоновке – 30 т (возможно создание более мощной машины по запросу), что примерно соответствует загрузке контейнера. Существует специальная версия с подогревом для суровых погодных условий (температуры до – 500С), что отлично подойдет для Сибири.

Dieffenbacher

Рассказывает Виктор Стратановский, генеральный директор российского представительства Dieffenbacher:

– Перед выставкой Ligna 2019 в Ганновере компания изменила корпоративный дизайн, а также политику продвижения на рынке, нашедшую отражение в слогане Move Forward Together, то есть «Двигаться вперед вместе».

Что касается техники, главная премьера – новая система сортировки стружки для линий по производству ДСП. HCOS (High-Capacity Oscillating Screen) – по-настоящему революционная разработка, она радикально отличается от традиционных сортировок, существующих сегодня. У нее модульная конструкция, что существенно облегчает монтаж на площадке. Габариты блоков установки рассчитаны таким образом, что их удобно транспортировать в стандартных контейнерах. Но главное, разумеется, технологические особенности: если обычно сортировка размещается на опорах, то эта конструкция подвешивается на шести точках с помощью специальных тросов, крепление нежесткое. Это стало возможно благодаря применению в конструкции современных облегченных материалов; вес снизился в полтора раза. Прочностные характеристики на самом высоком уровне, длительный срок службы. При этом эффективность, пропускная способность установки в 2–3 раза выше, чем у предшествующих моделей. Установка четырехсекционная, с двумя двигателями, запускающими процесс. Уникальная особенность – возможность регулировать угол наклона в пределах 6–100° и тем самым изменять пропускную способность и увеличивать скорость сортировки. Такого ни у кого больше нет. Кроме того, на этой сортировке мы получаем возможность разделять материал уже не на три или четыре фракции, а на пять.

Главная проблема сортировок связана, как правило, с их взрыво- и пожароопасностью. При взрыве на классической сортировке бóльшая часть конструкции разрушается. Модульная конструкция HCOS дает возможность направленно отводить взрывную волну под определенным углом и так гасить ее с помощью специальной мембраны. Наружу не вырывается ни пламя, ни взрывная волна. Последствия такого инцидента тоже стало гораздо проще нейтрализовать – достаточно заменить поврежденный модуль.

Установка выпускается трех основных типоразмеров: 32, 42, 52 м2 просеиваемой поверхности – в зависимости от потребностей заказчика. Соблюдены все стандарты безопасности и требования ATEX. Еще вчера информация о HCOS даже внутри компании была из разряда «совершенно секретно», а сегодня мы представили прототип отраслевому сообществу в Ганновере и видим очень большой интерес специалистов. Покупатели новых линий Dieffenbacher по производству ДСП уже получат их с такой передовой сортировкой, новая сортировка станет частью стандартной комплектации.

Еще одна новая разработка – система EVOJet M уже хорошо себя зарекомендовала, качество осмоления высочайшее, и экономия связующего 10–15%. Этих устройств уже довольно много продано по миру. В EVOJet M 2.0 сделано революционное изменение: если раньше поток материала шел сверху вниз, то здесь с точностью до наоборот: волокно перемещается снизу вверх, что избавляет от прохождения лишних поворотов труб (а на внутреннюю поверхность трубы волокно действует как абразив, истирает ее). В обычной технологии для того, чтобы дойти до конечной точки, поток волокна минует три поворота, в новой – только один. При этом достигается большая экономия клея. Как и в предшествующей конструкции, в EVOJet M 2.0 реализована система самоочистки форсунок от клея в ходе производства и очень простые регулировки.

Новый прибор-форматор объединил две системы – диффенсор и скальпер, ранее существовавшие раздельно. Это совместная разработка Dieffenbacher и Grecon.

Следует упомянуть также и новый подпрессовщик для ДСП, по конструкции напоминающий пресс непрерывного действия.

Конечно, это далеко не все новинки, представленные Dieffenbacher, но такие разработки, как, например, система интеллектуального менеджмента отработанного воздуха, сегодня для России едва ли актуальны. Но, может быть, через пару лет мы станем обсуждать с российскими клиентами даже «космические» темы, как сегодня рассказываем о концепции умного производства (Smart Manufacturing) или интеллектуальной платформе MyDieffenbacher, с помощью которой пользователи могут принимать решения быстрее, выбирать безопасные, эффективнее работать и повышать производительность установленных производственных линий.

Efsen

Датская компания Efsen UV&UB Technology, производитель УФ-оборудования для ряда отраслей промышленности, представила первый в мире интеллектуальный ультрафиолетовый светодиод для сушки отделочных покрытий мебели, оснащенный системой мониторинга и контроля. УФ-технология уже не является новинкой для лесной отрасли, однако Efsen сделала шаг вперед: компания разработала светодиод для использования не только на линии отверждения, но и при сушке всех слоев, кроме финишного покрытия, для которого пока не получается разработать экономически целесообразное решение.

Заказчиком оборудования стала старейшая мебельная компания Литвы – SC Freda, основанная в 1880 году. Freda является поставщиком IKEA и с 2017 г. проектировала линию для сушки отделочных покрытий совместно с Efsen. Поставщиком покрытий и еще одним партнером проекта в разработке технологии выступила компания Akzo Nobel, ведущая обширную исследовательскую деятельность.

Einride

Очень интересную разработку предложил вниманию профессионалов лесной отрасли шведский стартап Einride. Полностью автономный электрический лесовоз T-Log способен самостоятельно добираться через лесные массивы к делянкам, где ведется лесозаготовка, и вывозить оттуда сортименты. Самое удивительное в этом то, что трехосный грузовик может перемещаться по пересеченной местности без какого-либо участия человека (при необходимости «удаленный водитель» может осуществлять дистанционное управление). Более того, отказ от кабины водителя приводит к увеличению грузоподъемности машины: ее погрузочная платформа может вмещать до 16 метрических тонн груза.

T-Log, оснащенный аккумулятором мощностью 15 кВт/ч, может проехать около 200 км без подзарядки. Используемое программное обеспечение NVIDIA уже доказало свою эффективность во многих других автономных транспортных средствах, предоставляя так называемый четвертый уровень автономности. Он соответствует «высокой автоматизации» по европейским и американским стандартам и гарантирует, что система искусственного интеллекта всегда контролирует транспортное средство – водитель должен принимать на себя управление, только если система больше не справляется сама. Пока неизвестно, как технология NVIDIA AI, которая до сих пор в основном использовалась в городах, поведет себя за их пределами (а тем более – на российском бездорожье). Создатели обещают, что прототип T-Log должен появиться на рынке лесозаготовительных технологий уже в 2020 году, но даже если это произойдет не так быстро, сама идея, безусловно, впечатляет.

EWD

Александр Моисейченко, представитель компании EWD в России:

– Международная выставка Ligna – это самая масштабная демонстрационная площадка оборудования и новых технологий для лесоперерабатывающей отрасли. Выставка привлекает огромный поток посетителей, что очень важно для нас, и поэтому все свои идеи и перспективные разработки мы стараемся показать именно здесь. В этом году мы представили вниманию посетителей новинки, позволяющие повысить эффективность эксплуатации оборудования.

Наше новое приложение EWD connect для мобильных устройств на платформах IOS и Android позволяет клиентам осуществлять мониторинг и контроль эффективности работы лесопильной линии и выполнения запланированных производственных показателей в режиме реального времени. Планирование и контроль являются важными бизнес-процессами в управленческой деятельности любого предприятия, поэтому наше приложение будет полезным как для собственников и руководителей предприятий, так и для линейных специалистов, отвечающих за эффективную и бесперебойную работу оборудования.

Ленточное пиление имеет ряд преимуществ перед другими технологиями, но при этом данная технология предъявляет достаточно высокие требования к качеству самого инструмента, а также его эксплуатации и обслуживанию. Нарушение правил эксплуатации и обслуживания ленточных пил может привести к разрушению полотна в процессе работы. Наша новая техническая разработка для ленточнопильных станков контролирует целостность пильного полотна и способна выявлять на самом раннем этапе возникновение микротрещин: система из специальных датчиков и соответствующее программное обеспечение осуществляют непрерывный контроль состояния полотна, для того чтобы предотвратить разрушение ленточной пилы в процессе пиления и избежать всевозможных негативных последствий.

И еще одна важнейшая новость. На выставке мы анонсируем расширение производственной линейки производимого оборудования и запуск производства линий сортировки пиломатериала. Это станет нашим дополнительным конкурентным преимуществом, позволяя предлагать клиентам расширенный комплект оборудования для лесопильного производства из одних рук.

Felder

Генеральный директор «Felder Group Россия» Андрей Самсонов:

– В этом году Felder Group представила более 100 моделей оборудования на общей площади 2700 м2. Выбранный для выставки слоган Challange your limits («Брось вызов ограничениям») отражает дух новаторства, который присущ компании Felder Group уже более шестидесяти лет.

Важнейшей составляющей выставки стали технологические инновации. Расскажу о нескольких из них.

Технология glueBox для кромкооблицовочных станков – это совершенно новый взгляд на кромление, и, в частности, на работу с полиуретановым клеем (PUR). Представьте: не нужна клеевая ванна, а значит, нет необходимости ее обслуживать, не нужно настраивать подачу клея, клей всегда подается равномерно, перейти на другой клей можно за считаные минуты. При этом работа ведется со стандартным плитным материалом и любой кромкой. Идея glueBox проста и эффективна, технология не предполагает использования компрессора, лазера или пневматических элементов. С применением системы glueBox за счет экономии на трудозатратах и стоимости расходных материалов некоторым производствам при кромлении удалось снизить эксплуатационные затраты на квадратный метр готовой продукции более чем на 70%. В скором времени мы ждем поставок этой системы в Россию.

Полиуретановый клей производится в виде бухт, аналогичных бухтам кромочного материала, только гораздо меньшего диаметра, различной высоты, в зависимости от обрабатываемого плитного материала. Подача кромочного материала к заготовке синхронизирована с подачей клея, который активируется за счет инфракрасного излучения. В результате клей наносится равномерно, кромка быстро приклеивается, клеевой шов идеальный – и никаких забот с полиуретановым клеем! Отдельно хочу отметить, что наряду с системой glueBox станок может быть оснащен и классической системой с клеевой ванной.

Другая прорывная технология связана с безопасностью работы оператора форматно-раскроечного станка. Felder Group совместно с Венским техническим университетом (TU Wien) разработала Preventive contact system (PCS), то есть систему предупреждения контакта. Это первая бесконтактная система остановки пильного диска в случае риска повреждения руки оператора: всего за несколько миллисекунд активируется предотвращающий контакт механизм опускания пильного диска под рабочий стол. Сейчас система PCS доступна в качестве опции на модели Kappa 550 линейки Format 4.

Конечно, мы уделили особое внимание инновациям для оборудования с ЧПУ. В частности, технология lightPos максимально упрощает расстановку вакуумных присосок с точностью до миллиметра с помощью системы, состоящей из примерно шести тысяч светодиодов, позволяющих еще и контролировать состояние станка.

Технологией будущего, которое уже наступило, называют программный комплекс F4 Vision, связывающий станки в единую технологическую среду. Основанный на дополненной реальности (AR) программный комплекс позволяет оператору в специальных очках управлять функционалом станка почти без использования терминала. Многочисленные подсказки и системы помощи минимизируют влияние человеческого фактора на работу оборудования. F4 Vision незаменим для руководителей производства, поскольку дает возможность в режиме реального времени отслеживать техническое состояние станков, а также статус их эксплуатации.

Festool

На стенде компании Festool всегда было людно. Еще бы! Очень интересно наблюдать, как сосиску, имитирующую палец работника, засовывают в дисковую пилу TKS 80. Впрочем, новое стопорное устройство Saw Stop, разработанное инженерами компании, отлично справлялось со своей задачей: при приближении к работающему инструменту постороннего предмета раздается громкий и резкий, как выстрел, щелчок – и станок мгновенно останавливается. В ходе демонстрации ни одна сосиска не пострадала. Значит, и пальцам оператора станка ничего не угрожает.

Finscan

На стенде компании FinScan была представлена новейшая технология оценки качества пиломатериалов фотометрическим способом. Демонстрируемое оборудование позволяет оценивать качество пилопродукции сразу со всех сторон без переворота, что важно для высокоскоростных сортировочных линий, обеспечивающих производительность на уровне 200–250 досок в минуту. Сканирование осуществляется с 10 направлений. Оценке подвергаются пласти, кромки и опционально торцы пиломатериалов. Система искусственного интеллекта анализирует результаты съемки поверхностей пиломатериалов и за счет контрастных изменений эффективно выявляет такие сложные для машинного зрения пороки, как гниль и грибные поражения сортиментов.

Рассказывает директор российского подразделения компании FinScan Сергей Кирилин: «Распознавание результатов сканирования с разрешением 0,25 мм2 проводится с применением искусственного интеллекта. Это позволяет достоверно выявлять и определять местоположение и размеры гнилей и червоточин, для выявления которых раньше приходилось привлекать операторов, которые также не обеспечивали гарантию правильной классификации пиломатериалов, поскольку при высоких скоростях поперечного перемещения сортиментов выявить все пороки и дефекты почти невозможно. Достижение высокой точности оценки пороков и строения древесины позволяет эффективно оценивать с помощью оборудования и прочность пиломатериалов. В Швеции и Финляндии у компании уже несколько лет действует сертификат, удостоверяющий возможность присвоения пиломатериалам классов прочности до С30. В октябре 2019 года мы планируем получить новый сертификат, который значительно расширит наши возможности, поскольку позволит нашим установкам присваивать классы прочности до С40 включительно».

Оборудование FinScan поставляется более чем в 20 стран. Из последних проектов в России можно отметить поставку измерительных систем на все заводы группы компаний «УЛК»: в пос. Октябрьский, г. Вельске и г. Пестово. В ответ на повышение спроса в России на оборудование, сервис и запасные части, в этом году FinScan открыла дочернюю компанию в Петрозаводске.

Firefly

Региональный менеджер Firefly по продажам в России, Украине, Белоруссии и странах Балтии Игорь Пикалев:

– Всего полтора месяца назад мы выпустили обновление программного обеспечения для системы. Это уже четвертая генерация EXIMIO, абсолютно новая, однако тщательно апробированная множеством тестов. Теперь мы можем подключать к нашим системам разные виды дополнительного оборудования: термостаты с возможностью задания температуры контроля, датчики потоков, контролирующие слабые потоки, и т. д. С помощью него клиент может, допустим, заказать в определенной точке контроль температуры 51°С, и мы с помощью своего ПО задаем ее и мониторим без какого-либо дополнительного дорогостоящего оборудования. Точнейшая дистанционная настройка не требует от заказчика специальных знаний: все просто и вместе с тем эффективно.

Мы выпускаем сегодня 130 типов детекторов, это интеллектуальное оборудование, работающее в инфракрасном диапазоне с высочайшей стабильностью и автоматически подстраивающееся под заданные с помощью программы параметры. Самую последнюю версию детектора научно-исследовательский отдел Firefly испытывал более года в очень жестких условиях, и теперь она доступна для заказа.

Кроме того, с помощью сетевой платформы теперь можно отслеживать на заводах клиента все детекторы, как новые, так и выпущенные в прежние годы: достаточно установить специальное приложение нашим техникам на компьютерах сервисного центра, а пользователям – на своих смартфонах. Ни у одного производителя нет подобного предложения. В любой момент можно считать серийный номер прибора и получить всю необходимую информацию о его текущем состоянии, превентивно принять решение о ремонте или замене. Эта система сейчас входит в стандартный пакет и не требует дополнительных инвестиций для более эффективной защиты оборудования.

Forezienne

Французская компания Forezienne MFLS предcтавила систему любрификации ленточных пил и шкивов для любого типа оборудования, в котором используются ленточные пилы. Система работает только на растительном масле, которое под давлением 12 бар подается через форсунки на режущий инструмент, убирает налипания смолы с опилками, мешающие работе пилы, одновременно охлаждая пилу и шкивы пилорамы. В результате повышается ресурс и производительность пил. Другая новинка – это первый серийный заточной станок TCT-420, разработанный специально для заточки пил Forestill TCT (с зубьями с твердосплавными напайками) шириной от 150 до 420 мм. Эта технология уникальна сама по себе тем, что пилы Forestill TCT отрабатывают до первой перезаточки до 35–40 часов на мягких породах и 25–30 часов – на твердых. Для сравнения: обычные стеллитированные пилы работают до заточки всего восемь часов. На односменных предприятиях используется одна пила ТСТ в неделю. Эта технология предназначена прежде всего для крупных лесопромышленных производств, перерабатывающих большой объем древесины. За счет увеличенного в пять раз рабочего цикла втрое снижается потребность в инструменте, при этом экономится время и средства на его обслуживание, а в конечном итоге повышается производительность предприятия и качество пиломатериала.

Giardina

«На нашем стенде постоянно люди, продукция вызывает самый живой интерес. Много гостей из Индии и Южной Америки, это рынки, на которых мы активно работаем. Отличные отклики посетителей из Соединенных Штатов – и более того: заказы, полученные прямо во время выставки! Профессионалы всего мира опять назначили местом встречи Ганновер», – радостно сообщает совладелец Giardina Group Стефано Маури.

«Из новинок этого года я бы хотел отметить, прежде всего, технологию Zero Gloss Matt Surface, – рассказывает инженер Карло Ди Чербо, менеджер региональных продаж Giardina Group. – Это уникальная возможность получения высококачественных и очень гладких поверхностей, которые при этом отличаются замечательной устойчивостью как к механическим, так и химическим воздействиям. На выставке мы впервые показываем в металле инновационную туннельную печь, работающую по этой эксимерной технологии. Наряду с популярной цифровой печатью, она несомненно будет очень востребованной в ближайшие годы».

Гостей стенда также приглашали ознакомиться с первыми изображениями «Инновационного центра Джампьеро Маури» – нового выставочного зала Giardina group площадью 1500 м2, который будет открыт в октябре.

И наконец, компания представила новую стратегию продвижения на мировых рынках. Ее «лицом» стал женский силуэт, напоминающий об элегантности и стиле, и цветовой «спрей». И одновременно – приверженности Giardina к инновациям. Недаром слоганом кампании стало «Painting the future!» («Рисуем будущее!»).

GreCon

Алексей Васичев, руководитель филиала фирмы GreCon в России:

– Наша главная премьера на этой выставке – искросигнальный датчик DLD 1/9. Эта разработка соединила все самое лучшее от двух наших хорошо зарекомендовавших себя предыдущих моделей: FM 1/8 и DLD 1/8. В результате такой комбинации новый датчик перекрывает всю область спектра, то есть его можно использовать как при попадании дневного света внутрь трубопровода, так и в полной темноте, а также при повышенной температуре. Фактически прибор способен определить все проблемы, которые могут возникнуть в системе аспирации. Датчик универсален и мог бы, наверное, заменить на производстве своих предшественников, но если предстоит эксплуатация в полной темноте, узкоспециализированный FM 1/8 все же экономичнее. Когда неизвестно, в каких условиях будет задействован датчик, оптимальный выбор – наша новинка. Интеллектуальная система управления оценивает интенсивность света и перестраивает режим работы датчика в диапазоне от дневного света до полной темноты.

Можно без ложной скромности сказать, что это революционный прорыв, такой датчик на сегодня не предлагает ни один производитель подобных систем. Мы надеемся, что эта разработка поможет нашим клиентам, в том числе тем, кто раньше не был уверен, сможет ли тот или иной датчик компании защитить их пневмотранспорт.

Прототип, представленный на стенде, стал объектом повышенного внимания посетителей, и каждый, кто знакомится с ним, реагирует примерно так: «Ну наконец-то, мы так долго этого ждали!». Следом гости непременно спрашивают, не надо ли заменять что-то еще в системе при установке нового датчика взамен прежних. Нет, ничего менять не нужно, подключение стандартное, совместимость полная. Еще один вопрос – цена. Она сопоставима с ценой DLD 1/8. То есть, за те же деньги вы получаете комбинацию двух датчиков, которая к тому же сама определяет условия работы. И еще один плюс: новая оптика позволяет увидеть искру или иную опасность в потоке материала. Прежде это «умел» только FM 1/8.

Заодно была переосмыслена визуализация процессов: на штекере размещен «светофор» с тремя световыми сигналами. При зеленом датчик работает в полной темноте, при желтом – проникает дневной свет, при красном – зафиксирована какая-то опасность. Такая «сигнализация» многое скажет грамотному оператору, ведь если, допустим, при работе в полной темноте загорелся желтый сигнал, значит, что-то неисправно. Пора принимать меры!

Серийное производство датчика начнется в сентябре, тогда же он станет элементом стандартного наполнения наших систем, поставляемых покупателям.

Еще одна новация – система удаленного доступа, реализуемая с помощью приложения для мобильных устройств. Но это не просто дистанционный контроль – программа позволяет в том числе легко и быстро идентифицировать необходимые запчасти после направления телефона на штрих-код детали, которая нуждается в замене. На экране сразу появится название, артикул, цена, и тут же одним нажатием кнопки эту запчасть можно заказать.

Также мы предлагаем специальный тестер датчиков. Сегодня у всех производителей есть проблема, как достоверно проверить работоспособность датчика во время техобслуживания и определить срок его возможной службы. Да, визуальный осмотр, да, тест, но сколько еще этот датчик проработает? Думаю, многим знакома ситуация, когда во время визита на предприятие сервисного техника все работает нормально, а через месяц датчик вдруг выходит из строя. Конечно, клиент недоволен. Но если раньше нельзя было оценить пригодность датчика превентивно, то сегодня наш новый тестер предоставляет такую возможность. Он оценивает все электрические компоненты и текущее состояние устройства, а также прогнозирует, как скоро оно потребует замены. Рачительный хозяин, руководствуясь такой рекомендацией, сможет заранее точно спланировать свою складскую программу.

Обратите внимание, некоторые экспонаты нашего стенда отмечены табличкой New – это значит, продукт разработан и серийно производится, он уже доступен для заказа. Табличкой Innovation снабжены прототипы, которые мы считаем перспективными и специально показываем потенциальным клиентам, чтобы понять, интересно им это или нет. Впервые такой эксперимент мы провели на прошлой выставке, и ряд продуктов, два года назад значившихся «инновациями», сегодня стали полноценными новинками нашего производства. Потому что клиенты сказали «да».

Grenzebach

Компания Grenzebach представила интегрированную систему VIL-mt, способную очень точно измерять влажность и толщину шпона – как одновременно, так и по отдельности. «Щеточное измерение дает низкую точность, а с новой системой Grenzebach может гарантировать точность измерения влаги до 1%, в том числе при лущении шпона, когда содержание влаги очень высокое», – отметил директор российского представительства компании Виталий Кромер.

Новая установка по сушке лущеного шпона позволяет работать на скорости до 23 циклов в минуту. Возможна подача листов шпона внахлест от 2 до 5 см, предусмотренная для повышения производительности сушильной линии и равномерности сушки листов шпона. Также оптимизированы потоки воздуха в системе.

Кроме того, немецкая компания представила систему виртуальной реальности, с помощью которой можно моделировать сушильные камеры. Также Grenzebach предлагает переход на новые системы управления оборудованием Siemens S7-1500, BnR и Rockwell – как апгрейд до следующих версий, так и замену на систему другого типа.

Höcker Polytechnik

Леван Кузьмин, генеральный директор ООО «Хекер Политехник и Престо Прессен»:

– Среди новинок, представленных компанией Höcker Polytechnik GmbH, совершенно новая модель рукавного фильтра серии MultiStar, получившая в своем названии дополнительную литеру C (Compact): MultiStar C. В 2018 году мы провели все необходимые испытания и получили на MultiStar C все необходимые сертификаты и готовы предлагать эту установку нашим заказчикам из России. В отличие от традиционных MultiStar, произвести монтаж такого фильтра можно всего за 1 день. Конструкция модульная, поставляется к заказчику двумя частями. Вентиляторы, вся электропроводка уже смонтированы на заводе. Разгрузка краном непосредственно на месте эксплуатации, монтаж и ввод в эксплуатацию – все вместе за считанные дни.

Система вакуумная, производительность от 12 000 до 30 000 м3/ час. Эта система, как и ее «большие собратья», имеет три варианта выгрузки отходов из фильтра (хранения). После забора отходов с производства и фильтрации воздуха, встает вопрос: как и куда выгрузить отходы из фильтра?

Первый вариант – это сбор отходов в резервуары для накопления, обычно установка укомплектована 6 резервуарами по 0,2 м3 каждый. Второй – транспортировка отходов в бункер-накопитель.

Третий – транспортировка отходов в котельную либо на линию брикетирования.

Если у заказчика имеется потребность в нескольких системах, мы можем объединить их в одну.

Система регенерации фильтра – сжатый воздух. При желании заказчика модель Multi Star C может быть оснащена частотными преобразователями вентиляторов для автоматического старта и температурными датчиками.

При выборе данной модели фильтра MultiStar C наши заказчики могу в кратчайшие сроки запустить основное производство. А ведь для любого производственника важно, чтобы его оборудование не простаивало.

Еще одна актуальная новинка – датчик, который в режиме реального времени отслеживает содержание СО2, пыли и различных примесей в воздухе. Для него было разработано специальное программное обеспечение, с помощью которого можно видеть, в какие моменты времени идет превышение норм и как это устранить. Показатели с датчика загрязнения воздуха внутри помещения мы передаем на систему визуализации, и заказчик может их отслеживать с любого персонального устройства.

Или, например, данные о загрязнении можно передавать сразу на несколько компьютеров в различные отделы предприятия. Если в системе аспирации предусмотрен клапан подмеса свежего воздуха к отфильтрованному и он настроен на 100%-ный возврат воздуха в помещение, система может при необходимости автоматически перевести его в режим подмеса воздуха с улицы 50/50 и тем самым понизить вредное содержание примесей в воздухе.

Система оборудована световой индикацией: зеленый индикатор на датчике говорит нам о том, что воздух в помещении чистый; желтый сообщает о необходимости обратить внимание на уровень загрязненности воздуха; красный – воздух сильно загрязнен и необходимо принять меры по его очистке.

Мониторинг загрязнения воздуха в производственном помещении – очень актуальная проблема всех производств, и вместе со своими заказчиками Höcker Polytechnik GmbH прокладывает путь в будущее, не забывая о бережном отношении к окружающей среде и экономном расходовании ресурсов, с мыслью о грядущих поколениях.

Holz-Her

Weinig Group была представлена на выставке двумя брендами – Weinig и Holz-Her. Во всех новых разработках Holz-Her приоритет принципа Рlug & Рlay, то есть «Подключи и работай».

Концепция Automation Pro стала очередным этапом последовательного развития инновационных решений Nextec в автоматизированном производстве. На крупных предприятиях, выпускающих элементы интерьера и мебель, она позволяет объединить в общую сеть весь производственный цикл – от складской системы для плитных материалов Store-Master до получения готовых предметов мебели. Ключевую роль в создании маршрута производства играет система Warehouse для управления заказами непосредственно на станке или из офиса. В нее передаются заказы, она дает команды на обработку всему необходимому оборудованию, например, форматно-раскроечным и кромкооблицовочным станкам или обрабатывающим центрам, работающим по технологии «нестинг».

Новый программный модуль Nextec 4.0 Office входит в стандартную комплектацию (в версиях Push, Automatic, Lift Edition) мебельного оборудования Holz-Her, наряду с программным обеспечением CabinetSelect, то есть, приобретая станки, клиент получает уже предустановленные ПО и базу данных – все готово к работе.

Получила логическое развитие популярная серия компактных центров с ЧПУ Evolution для комплексной обработки на небольших столярных предприятиях. Новый сверлильный и форматно-раскроечный центр Evolution 7402 4mat даже в базовом исполнении оснащен шпинделем мощностью 5,6 кВт для безукоризненного выполнения вырезов и карманов. Сверлильная головка в полном оснащении (15 шпинделей), включая пазовальную пилу, может сделать любые отверстия. Модель Evolution 7405 4mat за счет встроенного 6-местного устройства смены инструментов выполняет еще больше: фрезерование, выполнение вырезов, гравирование, профилирование, подготовку для мебельных соединений. Абсолютное новшество – дверной пакет DoorsReady (состоит из специально разработанного углового редуктора для выборки паза под замок и соответствующей фрезы), который позволяет полностью обрабатывать дверные полотна толщиной до 70 мм.

Инновационное решение для складского хранения плит Store-Master демонстрировалось совместно с форматно-раскроечным станком Tectra 6120 и обрабатывающим центром с ЧПУ Dynestic. Управляемая компьютером интеллектуальная система выбирает нужные панели и подает их на ленточную пилу или нестинговый станок для дальнейшей обработки. Цифровые инструменты оптимизируют рабочие процессы для обеспечения их максимальной прозрачности потоков и принятия правильных решений. Инвентарь и быстрый обзор складских запасов теперь доступны одним нажатием кнопки. Таким образом, система упрощает производственный процесс и повышает эффективность работы организации при одновременном снижении участия труда работников. Holz-Her предлагает различные ручные и автоматические системы маркировки заготовок: Easy Label, Power Label, Touch Label System. Этикетки можно адаптировать к потребностям клиента с помощью специального конфигуратора.

Кромкооблицовочные станки Lumina 4.0 Edition – эталон идеальных нулевых швов с использованием лазерных кромок и полиуретанового клея. Новая интеллектуальная система управления предлагает еще более интуитивную настройку всех операций при фрезеровании и циклевании. Машина просто сканирует QR-код и автоматически переключается в требуемый режим обработки кромки. Различные операции обработки, настройки давления и различных типов кромки также контролируются автоматически, что позволяет изготавливать партии очень разных объемов при минимальных затратах времени на переналадку.

Оператор в любой момент видит, какие изменения настроек и в каком направлении проводятся на станке. Значения, введенные в систему управления для горизонтального и вертикального положения инструмента, в фоновом режиме автоматически пересчитываются с учетом фактических значений осей. Их можно в любой момент выбрать снова с точным повторением положения.

Homag

Экспозиция Homag заняла целый павильон, в котором было представлено оборудование, программное обеспечение и технические инновации для производства мебели и деревообработки (разумеется, все демонстрировалось в работе). На площади более 5000 м2 разместили полсотни станков, среди которых шесть совершенно новых, – Ligna-премьер больше, чем когда-либо.

Центр стенда традиционно занял Центр инноваций, где гости могли совершить путешествие по истории изготовления мебели, узнать, как развивались компания и вся деревообрабатывающая отрасль в течение последних десятилетий, а также заглянуть в завтрашний день индустрии, увидев инновационные решения для управления станками будущего, «умную заготовку» и новые технологии автоматизации. Значительная роль при этом отводится междисциплинарному исследовательскому проекту proto_lab (production tomorrow laboratory), в команду которого, помимо экспертов Homag Group, входят ученые четырех факультетов Университета прикладных наук Розенхайма (Rosenheim Technical University of Applied Sciences), члены научного сообщества Seeoner Kreis и другие партнеры, работающие в мебельной отрасли.

Пекка Паасиваара, председатель совета директоров Homag, на пресс-конференции компании рассказал о создании стратегического партнерства с фирмой Hundegger, в рамках которого планируется совместное продвижение на рынке и продажа техники обеих брендов через глобальную сеть Homag. Другая важная новость – организация новой ассоциации DIPA (Digital printing association) при непосредственном участии Homag.

Наконец, OPC UA (Open Platform Communication) – третий альянс, сформированный под эгидой отраслевых ассоциаций Eumabois и VDMA для создания нового международного стандарта унифицированной коммуникации ведущих производителей, – позволит клиентам без проблем сочетать на их предприятиях оборудование разных машиностроителей. Если судить по составу участников (Altendorf, Biesse, Bürkle, Homag, IMA Schelling Group, SCM Group, Weber, Weinig и Holz-Her), на рынке формируется мощная движущая сила, что может в дальнейшем привести к его серьезным изменениям.

Фокусными направлениями Homag на нынешней выставке заявлено повышенное внимание к малым и средним предприятиям и внедрение цифровых технологий и решений. Если со второй стратегией все более или менее ясно – Homag планомерно продвигает ее все последние годы, то, что касается первой, как минимум, любопытно увидеть в официальных документах гиганта индустрии фразы: «потребности частных цехов и мастерских все чаще выходят на первый план» и «в душе все мы плотники и столяры». Наверняка многочисленные немецкие «частники», посетившие стенд компании, были рады такому акценту. При этом Homag старался продемонстрировать, как малое предприятие может последовательно сформировать целую производственную линию, приобретая оборудование постепенно. Пользователь не обязан вкладывать средства в комплексную систему, он может приобрести отдельные станки, аппаратное обеспечение и взаимодействующие приложения и органично интегрировать их в работу мастерской. Плюс широкий ассортимент вспомогательного оборудования, без особых затрат значительно упрощающего ежедневную работу и поддерживающего стабильность производственных процессов. Конечно, есть у компании и готовые решения для предприятий любого масштаба и профиля, интегрированные производственные ячейки в разных классах производительности.

Под девизом YOUR Solution («ВАШЕ решение») компания представила посетителям комплексные решения, помогающие как крупным, так и небольшим предприятиям работать при жесткой конкуренции современного рынка.

Среди знаковых новинок в разных областях деревообработки директор по продуктовому менеджменту Ахим Хомайер отметил Centatec и Feedbot (нестинг), две модели Ergeteq – s-500 и s-800, а также клеевое устройство powerEdge pro duo (кромкооблицовка), Loopteq c-500 и Transbot (транспорт), Drillteq d-510 (сверление), Centateq t-300 (ОЦ с ЧПУ с двойным столом), Mouldteq m-300 и Сentateq S-800/900 (производство окон), Wallteq m-380 (деревянное домостроение), Sprayteq (обработка поверхностей).

Самая большая площадь была отведена в экспозиции новинкам для деревянного домостроения, в том числе работающим с массивом древесины, а также решениям по автоматизации производства сборных домов. Впрочем, инновации коснулись всех компетенций группы Homag. Вот некоторые.

Новые автоматические роботизированные пильные станки Sawtec B-300 flexTec и Sawtec B-400 flexTec повышают эффективность и качество резания, они могут применяться и для обработки тонких панелей или современных комбинированных материалов, все чаще используемых как на промышленных предприятиях, так и в столярных мастерских.