Пеллеты из древесины лиственных пород

Традиционно в производстве древесных топливных гранул – пеллет используют отходы древесины хвойных пород. Однако древесина хвойных пород – это дорогостоящее сырье, востребованное в деревообрабатывающей промышленности, и отходы ее используются в целом ряде других производств. Вследствие этого ресурсы хвойной древесины постоянно сокращаются, а для производства пеллет необходимо использовать малоценную и дешевую древесину лиственных пород, которая не находит такого широкого применения в промышленном производстве, как хвойная.

Применительно к технологии производства пеллет основным отличием лиственных пород от хвойных является низкое содержание лигнина: 14–25% против 23–28%. Высокие температура и давление прессования древесного сырья активируют лигнин, содержащийся в его клетках, и приводят его в пластичное состояние. Лигнин выступает в этом процессе как внутреннее связующее, обеспечивающее прочность пеллет. Из древесины лиственных пород гранулы получаются менее прочными из-за меньшего содержания лигнина. И для достижения необходимой прочности применяются различные добавки или обработка сырья паром, о чем будет рассказано ниже.

Также при производстве пеллет имеет значение твердость древесины. Более твердую лиственную древесину сложнее прессовать в гранулы, нежели хвойную, создаются высокие нагрузки на оборудование, особенно на расходные части – матрицу и пресс-вальцы. А вот теплота сгорания некоторых лиственных пород, в первую очередь бука и дуба, выше, в сравнении с этим параметром хвойных.

Для удовлетворения постоянно растущего в Европе спроса на высококачественные древесные пеллеты, для их производства все чаще используются лиственные породы древесины. Вопрос в том, соответствуют ли такие гранулы стандартам ENplus и DIN+.

Активное использование для производства пеллет сырья из лиственной древесины снизило бы напряженность на рынке отходов хвойных пород, которые широко используются в плитном производстве и других отраслях промышленности, что, несомненно, создает очень высокую конкуренцию производителям пеллет. Однако содержание золы в пеллетах из лиственной древесины выше, чем в пеллетах из хвойной, и в большинстве случаев соответствует стандарту ENplus А2 (содержание золы не больше 1,5%). Кстати, изменение в новой версии стандарта ENplus А2 предписывает норму по содержанию золы не больше 1,2% (EN ISO 17225–2). В будущем вполне возможно дополнительное снижение допустимого содержания золы по нормам ENplus. Тем не менее все производители так называемых пеллет премиум-класса (или бытовых пеллет, как их принято называть в ЕС), по экономическим причинам стараются довести характеристики своей продукции до стандарта ENplus А1 (их стоимость выше, чем пеллет класса А2 и индустриальных). Стоит отметить, что запросы на гранулы качества ENplus А2 в Европе минимальные, так как для небольших котельных или мини-ТЭС, для которых и был разработан этот стандарт, вполне подходят индустриальные гранулы, цена которых ниже, объемы производства значительно выше, а отличаются они только зольностью (до 1,5%) и, косвенно, цветностью.

Исследования в австрии и ФРГ

Для расширения базы данных по содержанию золы в пеллетах, изготовленных из лиственных пород древесины, в Австрии была проведена серия научно-исследовательских работ для оценки возможности использования лиственной древесины для производства пеллет стандарта ENplus. Для самой большой серии тестов были выбраны береза, бук, дуб и ясень, - поскольку эти породы, наряду с хвойными, уже задействованы в производстве пеллет в Австрии и ФРГ. С помощью специального термогравиметрического анализатора TGA было исследовано более 80 проб на содержание золы при температуре 550°C согласно австрийским нормам Önorm EN 14 775. Установлено, что содержание золы в заболони и другом хорошем лесном материале лиственных пород не превышает 0,7% (в некоторых случаях и при смешивании разных лиственных пород достигает 1–1,5%), а в коре – максимальное содержание золы до 10%. Дополнительно анализировались пробы древесины тополя, содержания золы были аналогичны.

По статистическим данным Немецкого пеллетного института (DEPI), в Германии с 2014 года в производстве пеллет зафиксировано использование лиственной древесины, в среднем до 10% общего объема сырья (то есть 90% – хвойные породы, 10% – лиственные). Маркус Манн, основатель и директор пеллетного завода Westerwälder Holzpellets GmbH в Лангенбахе (Верхняя Бавария), экспериментировал на своем производстве со смешиванием 10–15% буковой и березовой древесины и 85–90% хвойной. При таком соотношении полученные на выходе пеллеты имели зольность менее 0,5% и полностью соответствовали нормам ENplus А1. Для пеллетирования использовалась матрица с длиной прессующего канала 39 мм, а не стандартной 45 мм, применяемой для хвойных пород. Для пеллетирования только букового опила прессующий канал был укорочен еще на 10 мм – до 29 мм. В результате экспериментов было установлено, что у золы древесины тополя низкая температура спекания, поскольку тополь обычно растет на песчаных и глинистых почвах, его древесина, а тем более кора, содержат очень много силикатных соединений. Это, кстати, характерно и для ряда других лиственных пород, в частности, искусственно высаженных для защиты от неблагоприятных природных и антропогенных факторов.

В связи с этим можно упомянуть и российскую компанию – ЗАО «АльТБиоТ» из Краснодарского края, которая в 2009 году на международной выставке Interpellets в Штутгарте представила пеллеты, изготовленные из лиственной древесины (ясень, акация, дуб, бук, клен), полученной после санитарных рубок защитных лесных посадок в районе станицы Павловская. При зольности ниже 0,7% пеллеты отличались высокой теплотворностью – 18 МДж/кг. Пеллетный завод компании был назван «Виктория», инвестиции в предприятие составили 600 млн руб. Инвестор Александр Дьяченко заявлял о намерении построить к 2015 году не менее 20 подобных пеллетных заводов на юге России.

На проектную мощность (10 т в сутки, или 70 тыс. т в год) завод так и не вышел, была достигнута максимальная производительность 7 т в час. Продукция экспортировалась в основном в Европу. В двух соседних районах были переоборудованы под использование пеллет котельные нескольких школ. Посетивший предприятие в 2009 году тогдашний вице-премьер Виктор Зубков высоко оценил этот проект и особенно перспективу его тиражирования в других регионах России. Автор статьи в составе делегации, в которую входили представители покупателя гранул из Нидерландов, побывал на этом пеллетном заводе в 2010 году. Голландцы высоко оценили и качество гранул, и производство. Но, увы, в том же году завод был остановлен, сотрудники уволены, родного брата инвестора Николая Дьяченко, руководителя регионального филиала ОАО «Россельхозбанк» по Краснодарскому краю, который кредитовал проект «АльТБиоТа», арестовали, а сам инвестор подался в бега. Но это уже совсем другая история.

Вернемся, однако, к Австрии и Германии. Эксперты австрийского научно-исследовательского союза BioUP считают главным недостатком использования лиственной древесины для производства пеллет её высокую зольность в сравнение с хвойной древесиной. Андреас Хайдер, специалист австрийского федерального лесного исследовательского центра, пояснил, что из лиственной древесины можно производить не только пеллеты класса ENplus А2 и индустриальные, но и пеллеты, полностью отвечающие стандартам ENplus А1 и DIN+. Все зависит от того, какая часть лиственной древесины используется как сырье. Например, зольность заболони тополя существенно отличается от зольности сердцевины ствола. Содержание золы также сильно варьирует в зависимости от времени рубки и качества почвы, то есть от зоны произрастания дерева. Данных о содержании зольных веществ в древесине много, но они различаются даже для одной породы. Опытным путем установлено, что при прокаливании в тигле абсолютно сухой древесины средний зольный остаток составляет от 0,3 до 1,0%. Причем 10–25% остатка растворяются в воде, это сода и поташ (в прошлом его получали в промышленных объемах из древесной золы). Важнейшие нерастворимые компоненты древесной золы – известь и различные соли магния и железа – составляют 75–90%. Хайдер обратил внимание, что на юге Европы, на Балканах, особенно в республиках бывшей Югославии – Хорватии, Черногории, Сербии и Боснии и Герцеговине – в лесах очень много лиственных пород. А соседняя Италия сегодня занимает первое место в Евросоюзе по потреблению пеллет премиум-класса: более 3 млн т в год. Географическое положение обеспечивает благоприятные условия (логистику) для экспортирования пеллет из этих Балканских стран в Италию. Для справки: в Германии, по данным на начало 2018 года, в 2017 году из хвойных пород древесины было произведено 98,9% пеллет, а из лиственных – всего 1,1%.

НИР в Белоруссии и России

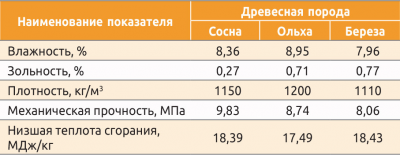

В 2012 году на кафедре химической переработки древесины Белорусского государственного технического университета в Минске в лабораторных условиях были изготовлены пеллеты из основных лесообразующих пород Республики Беларусь: березы, ольхи и сосны. Образцы гранул были получены при температуре прессования 110°С в течение 15 минут. Влажность используемых для исследования высушенных опилок составляла 8–11%. Была поставлена задача сравнить физико-механические характеристики полученных гранул: влажность, зольность, плотность, механическую прочность и низшую теплоту сгорания. Установлено, что низшая теплота сгорания пеллет из древесины березы и ольхи сопоставима с низшей теплотой сгорания сосновых пеллет (табл. 1). А вот зольность пеллет из лиственных пород в 3,5 раза превосходит зольность пеллет из хвойных пород. Проведенные испытания подтвердили принципиальную возможность производства пеллет из древесины мягколиственных пород. По зольности они как минимум соответствуют нормам для индустриальных древесных гранул (до 1,5%) и пеллет класса ENplus A2. Но пеллеты, полученные из древесины ольхи и березы характеризуются пониженной механической прочностью (ниже прочности пеллет из сосны на 11 и 18% соответственно). Для достижения механической прочности, свойственной пеллетам, изготовленным из хвойных пород, необходима предварительная обработка лиственного сырья насыщенным паром.

Экспериментальное производство пеллет из древесины лиственных пород, обработанной перед гранулированием насыщенным паром было налажено ОАО «Витебскдрев». Состав сырья следующий: береза – 35%, ольха – 20%, осина – 40%, сосна – 5%. Использовалась матрица с длиной эффективного прессующего канала 33 мм (вместо обычной 45 мм), поскольку термическая обработка лиственной древесины занимает меньше времени, чем обработка хвойной (за счет этого снизилось потребление электроэнергии). В результате было установлено, что плотность пеллет из композиции лиственных пород древесины сопоставима с показателем плотности пеллет из древесины сосны (табл. 2). Здесь уместно привести цитату из отчета об испытаниях: «Действие насыщенного пара привело к активированию компонентов древесины, созданию новых функциональных групп, усиливающих адгезионные взаимодействия в процессе образования пеллет. Происходило дополнительное увлажнение древесных частиц, в результате чего температура в пресс-грануляторе увеличивалась со 110 до 120°С. Высокая температура прессования способствовала быстрому протеканию реакций и накоплению все большего количества высокомолекулярных соединений, в основном за счет высокореакционной гемицеллюлозы. Расплавленные и размягченные компоненты заполняли пустоты между волокнами и капиллярную и субмикрокапиллярную системы клеточных стенок. При этом увеличивалось количество сшивок между молекулами компонентов древесины, в том числе и пространственных, которые и обеспечили формирование прочных изделий».

Для повышения прочности пеллет из лиственных пород часто используют различные добавки, например крахмал, лигнин. В Институте химии и химической технологии СО РАН РФ исследовали влияние добавок при гранулировании лиственной древесины. Так, сода, известь, рыбий жир, растительные масла, кофейная гуща улучшают свойства пеллет или брикетов: снижают процент отсева, повышают устойчивость к излому при транспортировке и подаче на склад или в котел. Измельченный древесный уголь повышает теплотворность пеллет и брикетов.

Сырье для производства пеллет

В Европе для производства пеллет все больше используют так называемые быстрорастущие плантационные растения, зольность которых зачастую намного выше зольности лиственной древесины. Эксперт и консультант DIN CERTCO – аккредитованного по всему миру немецкого центра сертификации организаций, услуг, продукции, в том числе по стандартам DIN+; FSC/PEFC, SBP – Эрвин Хеффеле разъяснил, что некоторые быстрорастущие плантационные растения, например мискантус и бамбук, не входят в реестр сырьевой базы, пригодной для производства древесных пеллет, так как не относятся к древесине, а классифицируются как трава. То есть на пеллеты, полученные из мискантуса и бамбука, невозможно получить сертификаты ENplus и DIN+.

Вообще, ограничение зольности сырья – сугубо абстрактное и относительное требование. Например, на электростанциях Нидерландов, Бельгии, Дании, Польши и других стран вместе с углем сжигали пеллеты из соломы и лузги подсолнечника, косточки олив, скорлупу орехов и кофейных зерен и другую биомассу, зольность которой в разы превышала зольность древесных пеллет. Еще один пример: компания «Бионет» из Архангельской области производит пеллеты из лигнина (см. «ЛПИ» №3 (133), 2018 г). Это первый реализованный в России проект по утилизации отходов гидролизного производства – лигнина. Гранулы из лигнина в сравнении с классическими древесными гранулами характеризуются высокой теплотворностью (21–22 МДж/кг), но и высокой зольностью – 2,4%. Это, однако, не помешало Газпромбанку – бенефициару проекта, после презентации в Копенгагене на бизнес-встрече в Торговом представительстве РФ в Дании весной 2018 года начать продажи этих гранул в Данию и Францию.

Высокая зольность гранул, используемых в маломощных котлах, предполагает лишь частую экстракцию из зольника золы, которая, как правило, служит удобрением для огорода.

А при совместном сжигании пеллет с углем на крупных ТЭС высокая прочность не требуется, поскольку предварительно их, как и уголь, пропускают через дробилки и подают в зону горения котла в мелкодисперсной фракции. Так что высокая прочность гранул только увеличит затраты на электроэнергию.

Как показывает практика, можно производить пеллеты самого высокого качества из древесины лиственных пород или смеси с хвойной. Смешанное в определенной пропорции сырье позволяет добиться качества пеллет, соответствующего нормам ENplus A1. Также можно использовать добавки и предварительную обработку паром или отказаться от них. Эффект будет зависеть от качества и вида используемого сырья, технологического оборудования на производстве и, конечно, от профессионализма технолога и других специалистов.

Сергей Передерий, s.perederi@ eko-pellethandel.de