Борфрезы концевые цилиндрические монолитные HW для древесных материалов, ДПК и цветных металлов

Из-за внешнего сходства борфрезы с зубчатыми бурами шарошечных долот за ней сегодня закрепилось обиходное (сленговое) название «шарошка». Все остальные наименования (кукуруза, пальчиковая фреза и т. п.), имеющие хождение у продавцов инструмента и некоторых производственников, некорректны.

Первые дошедшие до нас описания принципа фрезерования появились в Европе в XVI веке, когда Леонардо да Винчи сделал эскиз прототипа фрезы в виде вращающегося круглого напильника.

Немного истории

Известен станок с вращающимся напильником, построенный в Пекине в 1665 году. Прототипы современных фрезерных станков появились в XIX веке: консольный станок – в 1835 году, универсальный – в 1862 году, продольный – в 1884 году. Позже конструкции фрезерных станков быстро развивались, типы их дифференцировались. А прототип круглого напильника в дальнейшем превратился в подобие цилиндрической борфрезы, поэтому прародителем всех ныне существующих фрез, как для металлообработки, так и деревообработки, можно считать борфрезу.

Для информации: долото шарошечное (англ. roller cone bit) – буровой инструмент, разрушающий породу дробящим или дробяще-скалывающим методом.

Термин «долото» возник на ранних этапах развития техники бурения. В то время проходка скважин осуществлялась только ударным бурением. И буровое долото было очень похоже на плотницкий инструмент с тем же названием. В этом случае можно говорить, что исторический круг замкнулся (вернулись к обработке древесины, но на других принципах).

Типы и формы борфрез для обработки металлов и композитов

С момента изобретения конструкция борфрезы почти не изменилась. Как и прежде, любая фреза состоит из хвостовика, при помощи которого она фиксируется в патроне используемого оборудования, и рабочей части, выполняющей основную работу по обработке материала. Исполнение такой фрезы может быть монолитным, в основном из различных твердых сплавов (HW) или в виде составной фрезы, рабочая часть которой изготовлена из HW, а хвостовик – из инструментальной стали; детали сварены или спаяны.

Такой режущий инструмент стал доступен массовому потребителю только в последние десятилетия благодаря достижениям в области производства твердосплавных материалов, синтетических алмазов и широкому применению в инструментальной промышленности (и не только) обрабатывающих центров с ЧПУ. Изначально борфрезы применялись для фрезеровки металлов и других материалов с помощью ручного приводного, электро- и пневмоинструмента и переносных установок.

Их неоспоримые достоинства – это высокая производительность, приемлемая цена и минимальные требования к организации производственного процесса. Так, шарошки по металлу применяют для ручного удаления припусков с линейных и профильных поверхностей, обработки отверстий, пазов, кромок и фасок, зачистки сварных швов, а также для обточки штампов и пресс-форм.

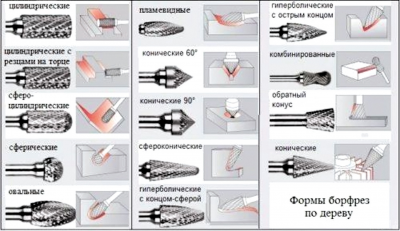

Для обработки металлов, как правило, используют разные по форме режущей части и исполнению борфрезы (рис. 2).

В табл. 1 приведены рекомендуемые профили нарезанных зубьев (тип насечки) на режущих гранях борфрез, а также рекомендуемые профили для обработки различных материалов.

Один из основных производственных показателей обработки металлов – это скорость резания, от которой зависит время технологической операции и, следовательно, трудоемкость изготовления детали. Другой важный параметр – шероховатость поверхности, которая, как правило, связана со скоростью резания обратной зависимостью. Достижение желаемых значений этих показателей ограничивается возможностями оборудования: скоростью вращения и биением шпинделя.

В связи с этим для разных видов обработки используют шарошки разной конструкции и из разных материалов, чаще всего следующих:

- твердых сплавов;

- углеродистых инструментальных сталей;

- быстрорежущих сталей;

- твердых абразивов;

- сталей и твердого сплава с алмазным напылением.

Кроме того, твердосплавные и стальные шарошки для повышения износостойкости покрывают специальными материалами на основе нитридов и углерода, нитрида титана (желтый цвет); алюмонитрида титана (синий цвет); карбонитрида титана (серый цвет). Для улучшения стружкоотведения при обработке вязких металлов (сплавов алюминия, латуни и пр.) применяют борфрезы с темно-серым твердым покрытием на углеродной основе (LTE).

Борфрезы из различных сталей изготавливают методом токарно-фрезерной обработки как режущей части фрезы, так и ее хвостовика, монолитные твердосплавные фрезы HW – только методом вышлифовывания из заготовки в виде калиброванного прутка.

Абразивные шарошки для обработки металлов и композитных материалов часто отличаются от других борфрез формой профиля и конструкцией (рис. 3), в частности, в рабочую часть (из абразива) вклеивается стальной хвостовик.

Название «шарошка» не только прижилось, но и получило развитие. Сейчас насадки из твердых абразивных материалов, по форме схожие с борфрезами, даже в некоторых каталогах российских интернет-магазинов называют абразивными шарошками.

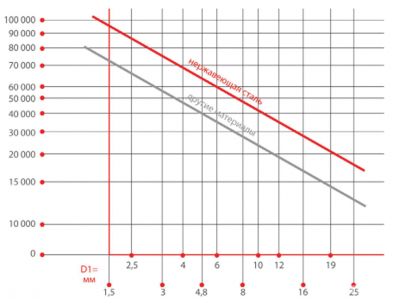

Рекомендованные режимы резания различных материалов твердосплавными борфрезами зависят от их диаметра (рис. 4).

Обработка металлов при помощи борфрез осуществляется режущим инструментом, при этом частота его вращения может достигать 100 000/ мин, скорость подачи – 15 м/ мин и более, а твердость режущих элементов – 90 HRC.

Борфрезы для обработки древесных материалов и ДПК

При обработке древесных материалов (ДМ) и древесно-полимерных композитов (ДПК) наибольший интерес представляют различные цилиндрические фрезы на основе углеродистых инструментальных сталей, быстрорежущих сталей, твердых сплавов и синтетических алмазов (DP). Для повышения стойкости твердосплавные борфрезы для деревообработки также покрывают специальными материалами на основе различных нитридов, чаще всего нитрида титана (золотистый цвет).

Борфрезы, изготовленные из инструментальных сталей, в том числе быстрорежущих, применяются в основном для обработки древесных материалов на основе мягкой древесины, а также пластиков и ДКП, на основе мягких полимеров (с низкой температурой плавления), не имеющих абразивных включений, например, т. н. ПВХ (поливинилхлорида) и аналогов.

Цилиндрические борфрезы на основе монолитных твердых сплавов применяются для обработки древесины твердых пород, плитных материалов, ДКП и пластиков с высокой температурой плавления, содержащих абразивные включения в виде добавок в клеи и композиты. К этой группе можно отнести и фрезы, имеющие упрочняющее напыление из нитридов металлов.

Борфрезы из твердого сплава (HW) с алмазным покрытием применяются в основном для обработки древесных плитных материалов и ДКП, характеризующихся повышенной плотностью и твердостью.

Рассмотрим подробно монолитные твердосплавные борфрезы, их особенности, параметры и конструкцию. Для обработки некоторых видов древесных материалов и композитов на основе древесины рекомендуются борфрезы определенного профиля (рис. 2). В зависимости от требуемого качества фрезерованной поверхности, режимов обработки, съема материала за один проход нужно соблюдать правила, почти такие же, как при обработке обычными лезвийными фрезами. А именно: чем выше требуемое качество поверхности, тем больше должно быть режущих элементов; для черновой обработки выбираются борфрезы с меньшим количеством зубьев (насечек) и широкой межзубной впадиной, для чистовой – с большим количеством зубьев меньшего размера, и т. д. Немаловажное значение имеет и тип твердого сплава фрезы.

Примером могут служить некоторые виды цилиндрических твердосплавных борфрез, в том числе с покрытием, предназначенные для обработки древесины, древесных материалов и композитов на ее основе как ручным электроинструментом, так и на станках с ЧПУ (рис. 5).

Частота вращения борфрез для деревообработки не должна превышать 60 000 1/мин, причем с увеличением диаметра она должна снижаться (см. рис. 4). Скорости подачи составляет 5–15 м/мин в зависимости от требуемой шероховатости поверхности заготовки, частоты вращения и числа режущих граней на фрезе, а твердость режущих элементов фрез достигает 62–63 HRC.

О слэбах

Слэбы (деревянные) – это широкие продольные или поперечные цельные спилы ствола дерева. Отдельным направлением в изготовлении дизайнерской мебели является комбинация слэбов с фигурно вырезанным стеклом или прослойкой из эпоксидной смолы, которые в дальнейшем обрабатываются по специальной технологии. Обычно такие решения используются при создании столов и столешниц и как композитный материал.

Популярность слэбов неразрывно связана с триумфом такого дизайнерского направления, как Live edge. В этом стиле, название которого дословно можно перевести как «Живой край» или «Природная кромка», создают мебель и другие интерьерные атрибуты. При этом акцентируется аутентичность древесины и минимальное изменение ее естественной формы: сохраняется природная геометрия и окраска спилов, участки коры, гнили, подчеркивается сучковатость, трещины, свилеватость текстуры и т. п.

Из слэба дерева создают массивные столы, кухонные столешницы (рис. 6), барные стойки, тумбы и небольшие журнальные или кофейные столики. Более тонкие слэбы (меньше 50 мм) используют для производства стульев, табуретов, длинных скамеек (особенно востребованы в этом случае ценные породы, такие как тик). Заготовки из дуба, карагача, лиственницы и других пород задействуют при создании подоконников, стеллажей, изголовий кроватей.

При выборе режущего инструмента для обработки того или иного материала в настоящее время не существует стандартных решений, необходима постоянная технологическая проработка вариантов и проведение экспериментов, рассчитанных на поставленные задачи, материалы, требуемую производительность и качество выпускаемой продукции.

Текст Владимир Падерин