Когда же поддержат отечественного производителя?

Эффективная технология торрефикации

Ежедневно с самых высоких трибун говорят об импортозамещении и поддержке отечественного производителя, но воз, к сожалению, и ныне там… Между тем в России разработана эффективная технология и создано оборудование для производства торрефицированных пеллет с низкими энергетическими затратами.

Несмотря на безусловные преимущества торрефицированного топлива, технология торрефикации до сих пор не получила широкого распространения в стране. Препятствием стали высокие энергетические затраты, которые, как правило, не окупаются при использовании конечной продукции, например, торрефицированных пеллет для производства энергии.

В Объединенном институте высоких температур Российской академии наук (ОИВТ РАН) разработали энергоэффективную технологию, которая существенно повышает конкурентоспособность торрефицированного топлива.

В отличие от известных схем, в разработанной ОИВТ РАН схеме торрефикации теплоносителем служат выхлопные газы газопоршневой энергоустановки (ГПУ). На начальном этапе в ГПУ сжигается природный газ и производится электрическая энергия, а выхлопные газы подаются в реактор-торрефикатор, где используются в качестве бескислородного теплоносителя. Использование природного газа в качестве топлива для ГПУ при получении электрической энергии экономически выгодно даже в том случае, когда продукты горения выбрасываются в атмосферу. В схеме ОИВТ РАН отходящие при сжигании продукты применяются для торрефикации, таким образом, ГПУ и реактор торрефикации становятся когенерационным комплексом.

Предложенная схема по экономическим параметрам гораздо эффективнее использования для нагрева перерабатываемого сырья продуктов прямого сжигания природного газа. Температура продуктов горения на выходе из ГПУ около 650°С, температура сжигания природного газа примерно 2000°С. Для утилизации высокотемпературных продуктов горения необходимо использовать добавочное оборудование, что не всегда экономически оправдано при торрефикации. Как известно, пиролиз биомассы сопровождается как эндотермическими, так и экзотермическими реакциями.

При торрефикации в температурном интервале 250–3000°С происходит выделение тепла за счет экзотермических реакций, связанных с распадом гемицеллюлозы. В существующих схемах торрефикации экзотермическое тепло снимается за счет охлаждения перерабатываемой биомассы. В противном случае температура может достигнуть 800–900°С, и это уже будет не торрефикация, а получение биоугля.

Эффект экзотермического выделения тепла использовался в XVIII–XIX веках при получении биоугля для металлургического производства. Дерево нагревалось при неполном сжигании до температур 250–300°С, затем доступ окислителя прекращался, и за счет экзотермических эффектов происходил нагрев до 800–900°С с получением биоугля. Осуществлялся этот процесс в выкопанных в земле ямах. Туда помещалась древесина, поджигалась и при достижении требуемого уровня температур яма засыпалась землей. Горение прекращалось и за счет экзотермических эффектов температура повышалась и образовывался биоуголь. Назывался этот процесс углежжение.

В технологии ОИВТ РАН экзотермические тепло, выделяющееся при нагреве биомассы, не отводится из зоны реакции, а используется для нагрева перерабатываемого сырья. Для этого разработан реактор специальной конструкции. Это позволяет сократить потребление энергии на процесс примерно в 6–8 раз. Преимуществом схемы ОИВТ РАН является также и то, что отпадает необходимость использования сложной схемы отвода экзотермического тепла и его дальнейшей утилизации, поскольку выделяемое при экзотермических процессах тепло используется в процессе торрефикации.

Согласно имеющимся данным, в настоящее время нет схем торрефикации, при которых выделяемое в процессе тепло используется для нагрева перерабатываемой биомассы.

В ОИВТ РАН спроектирована и изготовлена (получено патентное свидетельство) установка для торрефикации (рис. 1), в которой реализована идея управляемого экзотермического эффекта, значительно повышающего производительность и энергетическую эффективность процесса.

Особенностью этой установки является наличие двух управляющих блоков:

• блока поддержания режимной температуры теплоносителя на входе в зону торрефикации, который управляет заслонкой подачи горячего теплоносителя в зону смешения реактора;

• блока управления протеканием экзотермической реакции, который при достижении критической температуры в зоне торрефикации открывает заслонку, и в результате слой разогретой биомассы выгружается в секцию охлаждения, где поток холодного газа нейтрализует экзотермический эффект. На место выгруженной биомассы сверху загружается предварительно высушенный и подогретый в загрузочном бункере слой исходного сырья.

Анализ экспериментальных данных показал, что при электрической мощности ГПУ 25 кВт (соответствует расходу теплоносителя 0,044 кг/с и расходу природного газа 14 м3/ч) производительность установки достигает 150 кг/ч по исходному сырью, что соответствует показателю эффективности ГПУ, определяемому как 150/25 = 6 [кг/ч/кВт]. Пуски установки, при которых экзотермическая реакция подавлялась (рабочая температура 250°С, мощность ГПУ 36 кВт, производительность 40 кг/ч), характеризуются показателем эффективности 40/36 = 1,1 [кг/ч/кВт].

Очень важен контроль рабочей температуры в зоне торрефикации. Основная цель управления экзотермическим эффектом – это удержание очагов локального перегрева в нижней части секции реактора-торрефикатора. Наличие блока управления «экзотермикой» позволяет своевременно выгружать и охлаждать обработанное сырье. Под «охлаждением» в данном случае понимается нагрев свежих порций сырья за счет охлаждения той части биомассы, в которой выделяется тепло. Необходимо не «снять» это тепло, а передать его свежим порциям биомассы на входе в зону торрефикации. За счет удержания экзотермического эффекта в нижней части реактора становится возможным эффективное производство равномерно прогретого очень однородного конечного продукта.

В качестве сырья для экспериментов были использованы древесные пеллеты стандарта ENplus. Для наиболее яркой демонстрации преимуществ технологии, предлагаемой ОИВТ РАН, были проведены два качественно разных эксперимента: «классическая» торрефикация (с 30-минутной выдержкой сырья при рабочей температуре), включающая стадию подавления экзотермической реакции (А), и торрефикация с частичным использованием выделяющегося тепла (Б). В первом подавление экзотермической реакции потребовало повышения мощности ГПУ для увеличения скорости потока теплоносителя через слой обрабатываемого сырья. Во втором эксперименте расход топлива в ГПУ оставался постоянным, а удельная производительность оказалась более чем в пять раз выше.

Режим Б с управляемой экзотермической реакцией позволяет получать пеллеты почти такого же качества, как при «классической» торрефикации (режиме А), с гораздо более высокой производительностью. Однако при реализации технологии ОИВТ РАН (режима Б) ГПУ стабильно работала с постоянной мощностью (25 кВт) и расходом топлива.

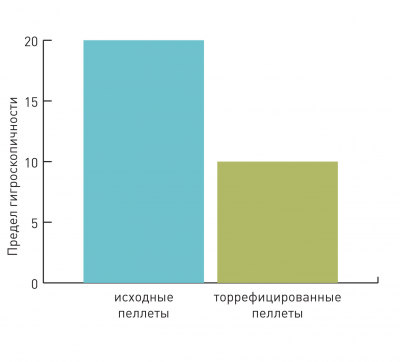

Торрефикат характеризуется низким пределом гигроскопичности и низкой смачиваемостью. Соотношение предела гигроскопичности (определенного согласно ГОСТ 16483.32–7) исходных и торрефицированных пеллет отражает пиктограмма (рис. 2).

Предел гигроскопичности торрефицированных пеллет в два раза ниже аналогичного параметра необработанных пеллет. К тому же во время испытаний торрефикат, в отличие от исходных пеллет, сохранял постоянной форму. Это свойство торрефицированных пеллет важно учитывать при организации систем хранения и транспортировки готовой продукции.

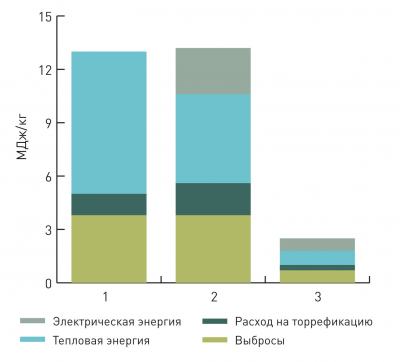

Проводилось сравнение энергетического баланса производства 1 кг торрефиката по трем схемам торрефикации:

1. Классической схеме с прямым сжиганием природного газа. Высокий тепловой потенциал продуктов сгорания (2000°С) необходимо понизить до рабочей температуры 250°С путем отвода тепловой энергии. Для собственно торрефикации используется относительно узкий температурный интервал: 150–250°С.

2. Когенерационной схеме с использованием выхлопных газов после ГПУ в качестве теплоносителя в реакторе торрефикации с температурой ниже температуры начала саморазогрева биомассы. В этом случае до 30% высокого теплового потенциала продуктов сгорания природного газа используется для получения электроэнергии.

3. Когенерационной схеме с частичным использованием тепла экзотермической реакции. За счет управляемой экзореакции в несколько раз повышается производительность установки и существенно уменьшаются удельные энергозатраты на производство торрефиката.

В сравнении с традиционными технологиями когенерационная схема и управляемая экзотермическая реакция позволяют более чем в пять раз снизить энергетические затраты на получение торрефицированного топлива. Кроме того, до 30% энергии от сжигания топлива идет на выработку дорогостоящей электрической энергии. Преимущество разработанной в ОИВТ РАН технологии торрефикации демонстрирует энергетический баланс (рис. 3).

Что еще немаловажно: стоимость реактора для торрефикации биомассы производительностью 500 кг/час (готовой продукции), изготовленного в западной Европе, начинается от €500 тыс – и это без учета подготовки сырья и другой периферии. Отечественный реактор будет стоить в 2–2,5 раза меньше.

Текст:

Виктор Зайченко,

д-р техн. наук, ОИВТ РАН

Сергей Передерий