Изготовление профильных ножей методом электроэрозионной резки

В последнее время профильные ножи нередко вырезают на проволочных электроэрозионных станках. Чем привлекает этот способ? Прежде всего низкой, на первый взгляд, стоимостью.

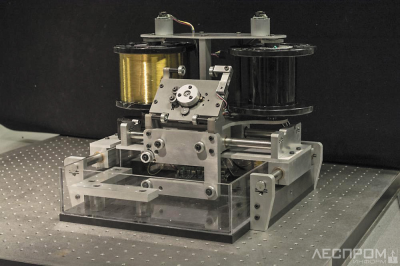

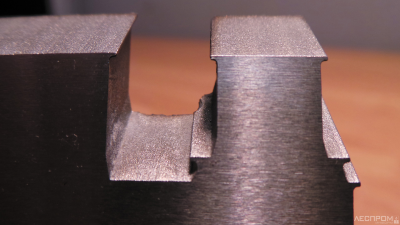

Да, ножи, сделанные на проволочных эрозионных станках (рис. 1), значительно дешевле полученных классическим методом шлифования на специальных станках для изготовления и заточки профильных ножей. На этом все преимущества этого метода заканчиваются, и начинаются недостатки.

В последнее время к нам все чаще обращаются «счастливые» обладатели ножей, изготовленных методом электроэрозионной резки. Во-первых, эти ножи абсолютно тупые. Во-вторых, высокая стоимость заточки полностью нейтрализует выигрыш дешевого производства.

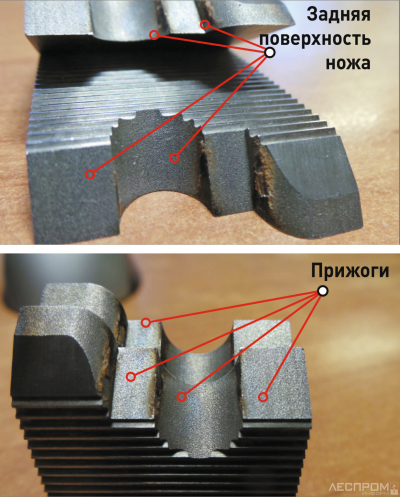

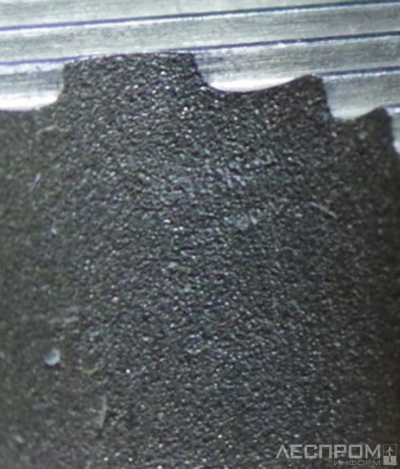

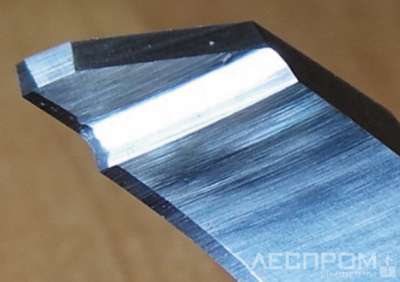

Задняя поверхность ножа, вырезанного электроэрозионным способом, весьма шероховатая (рис. 2, 3). Качество задней поверхности дереворежущего инструмента имеет большое значение, поскольку она истирается об обрабатываемую поверхность. Грубая поверхность обусловливает сильный перегрев ножа, вследствие чего значительно увеличиваются силы резания, температура в зоне резания повышается и режущая кромка быстро выгорает. Наружный слой из-за перегрева разупрочняется.

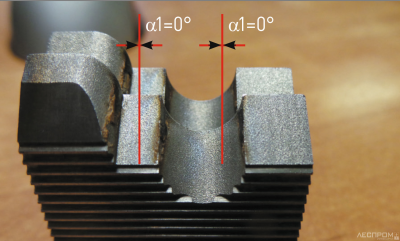

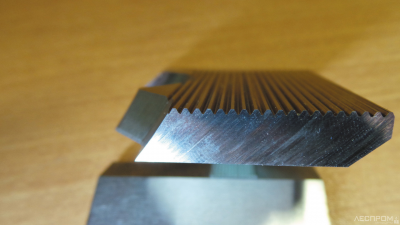

Кроме того, у ножей, изготовленных на электроэрозионном станке, отсутствуют вспомогательные задние углы (рис. 4), что обусловливает еще больший их нагрев, выгорание режущих кромок (рис. 5, 6) – и разупрочнение всей задней поверхности.

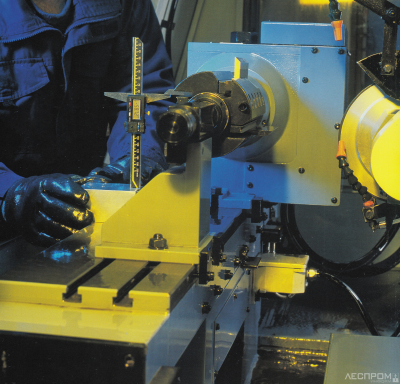

При заточке таких ножей на профильно-шлифовальном станке необходимо полностью снять непрочный слой металла путем качественного шлифования задней поверхности и дополнить геометрию вспомогательными задними углами – то есть фактически изготовить ножи заново.

В некоторых случаях, когда нож должен обрабатывать глубокие пазы, для того чтобы обеспечить его работоспособность, вместо необходимой геометрии режущую кромку ножа делают в виде выступа (рис. 7). Тело ножа под режущей кромкой удаляется – так удается избежать трения задних поверхностей об обрабатываемую заготовку.

Такой нож уже нельзя переточить по задней поверхности, как это должно быть. А переточки по передней поверхности возможны, но недопустимы, поскольку толщина ножа уменьшается и в процессе работы он может сломаться под нагрузкой.

Шероховатость поверхности ножа высокого качества Ra = 0,63 – 0,80 мкм (рис. 8).

Качество (и стойкость) ножа зависит от шероховатости задней поверхности. Вырезанные на электроэрозионном станке ножи по качеству несопоставимы со шлифованными и непригодны для работы. Обычно их шероховатость Ra = 60 – 80 мкм.

Как правило, ножи вырезаются проволокой на дешевых китайских станках, а для ускорения производства используются грубые режимы обработки.

Отрезка ножа и финишная обработка формообразующей поверхности выполняются на одинаковых режимах грубой проволокой с шероховатостью черновой обдирки (рис. 10).

В корпусе инструмента профильные ножи базируются по торцевой поверхности, которая тоже должна быть шлифованной (рис. 11), иначе точная установка невозможна.

На хороших станках электроэрозией можно добиться поверхности, по гладкости превосходящей полированную, но придется потратить много времени на обработку. При приближении электроэрозионного инструмента (проволоки или электрода) к формообразующей поверхности, режимы работы генератора электрических импульсов меняются и на конечных этапах снимаются сотые доли миллиметра или, если нужны высокая точность и качество поверхности, микроны металла. Таким образом, чистовая обработка занимает несколько дней, а то и недель. Кроме того, необходимо устанавливать обрабатываемую заготовку на специальный станок для чистовых операций: с изготовленной из других материалов более тонкой проволокой, электролитом без осадка и взвешенных частиц, неизношенными направляющими и т. д.

Еще одна проблема: для ножей, вырезанных проволокой на электроэрозионном станке, не создаются шаблоны. А при заточке и обслуживании ножей шаблон необходим, поэтому приходится его делать. Отсутствие чертежей еще больше усложняет задачу – по сути, требуется перепрофилировать нож. Поскольку им уже успели поработать и сжечь заднюю поверхность, с нее нужно удалить слой непрочного металла толщиной около 2–3 мм.

Получается, что минусов электроэрозионной резки гораздо больше, чем плюсов. А невысокая цена оборачивается большими дополнительными расходами и затратами времени. Сегодня единственный технологичный способ изготовления профильных бланкетных ножей – шлифование на профильно-шлифовальных станках. И большие фабрики, выпускающие стальные или твердосплавные профильные ножи, используют автоматические профильно-шлифовальные станки.

Текст Антон Смирнов