Отходы − в доходы

Перед теми, кто сталкивается с обработкой или заготовкой леса, производством мебели или столярных изделий, стоит проблема утилизации отходов производства. На избавление от опилок, обрезков и древесного мусора, которые в больших объемах скапливаются на территории производства, уходят значительные средства. Многие современные предприятия решают этот вопрос, что называется, в свою пользу, организовывая при производстве пеллетные мини-заводы.

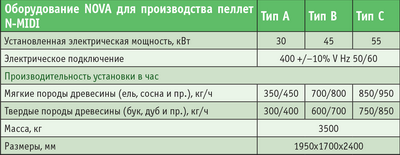

Рассмотрим выгоду на примере. При установке оборудования N-Midi типа А при использовании отходов древесины сосны можно изготавливать около 400 кг пеллет в час. При односменной работе (по 8 часов в день) в год получается около 800 т пеллет. Учитывая их среднюю стоимость на розничном рынке − 4500 руб. за 1 т, в среднем за год (при осуществлении налаженного сбыта) можно заработать 3 млн 600 тыс. руб. Если вычесть накладные расходы за год на сумму около 1 млн руб., чистой прибыли останется около 2 млн 600 тыс. руб. Стоимость указанного оборудования составляет примерно 3 млн 800 тыс. руб. Таким образом, его окупаемость составит всего 1,5 года.

В эту стоимость входит полный набор необходимого оборудования:

- гранулятор M-MINI для производства пеллет;

- станция упаковки N-COMPACT;

- конвейер и шнеки;

- накопительные бункера;

- вибросито для очистки и охлаждения пеллет.

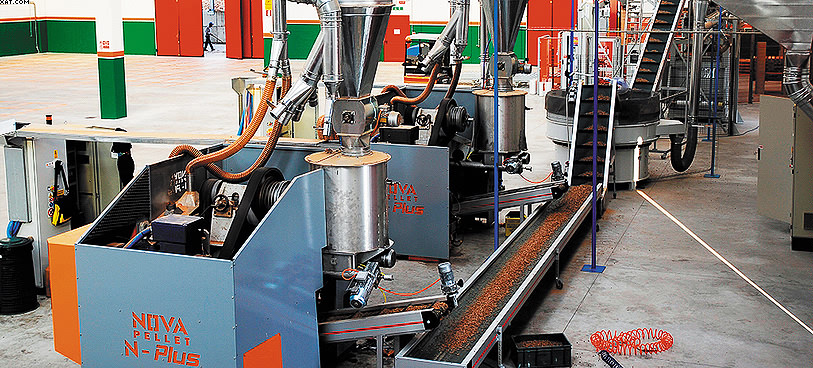

Установки от компании NOVA, которая имеет 30-летний опыт производства пеллетного оборудования в соответствии с нормами CE, поставляет под ключ компания «Интервесп». Производительность данных комплексов − от 90 до 2500 кг пеллет в час. Дополнительно возможна установка системы упаковки N-COMPACT, которая обеспечивает упаковку пеллет в мешки по 15 кг.

Надо отметить, что оборудование NOVA позволяет производить пеллеты с низкой себестоимостью благодаря малому потреблению энергии. Также все технологии и технические решения, разработанные и внедренные компанией NOVA, обеспечивают высокое качество производимых пеллет.

Технические инновации оборудования NOVA

- Инновационная и запатентованная система N-PLUS ножей гранулятора.

Опилки с помощью шнека непосредственно в центр матрицы гранулятора; эта система позволяет заполнять опилки непосредственно на ролики, камера остается пустой, что снижает давление.

- Высокоэффективные сервоприводы двигателей, позволяющие экономить электроэнергию.

- Специальные добавки при начале и остановке цикла производства, которые используются для предотвращения отвердевания опилок в матрице во время остановки машины.

- Компактные размеры машины.

- Быстрая замена инструмента, что позволяет сократить время, стоимость обслуживания и очистки.

- Управление с помощью PCL-компьютера, который обеспечивает полностью автоматическую работу оборудования.

- В систему загрузки входят мини-бункеры и шнеки из нержавеющей стали.

- Также установлен инвертор для более мягкой работы станка и оптимизации электропотребления.

Преимущества пеллет перед другими видами топлива

- Минимальная площадь хранения, минимальный объем при перевозке.

- Благодаря сыпучести и однородности могут транспортироваться автоцистернами и автоматически подаваться на склад и в бункер топлива.

- Максимальная безопасность при хранении и перевозке (не взрывоопасны, не подвержены самовозгоранию).

- Возможность полной автоматизации подачи топлива в зону горения котлов.

- Возможность использования в котлах любой мощности − от отопления дома до гигантской ТЭЦ.

- Полная безвредность для окружающей среды.

- Минимальный несгораемый остаток (являющийся удобрением для растений).

Федор АКУЛОВ

Более подробную информацию об оборудовании можно получить по тел. (495) 272-41-96 или на сайте www.intervesp-stanki.ru

Досье

Федор АКУЛОВ, специалист отдела инжиниринга компании «Интервесп» − кандидат технических наук, специализация «древесиноведение, технология и оборудование деревообрабатывающих производств». Несколько лет преподавал в Санкт-Петербургской лесотехнической академии им. С.М. Кирова. Опыт работы в деревообрабатывающей отрасли − около 12 лет, из них 9 лет − на производстве.