Сверло Форстнера. История успеха

Виды и типы современных сверл

В 1874 году Бенджамин Форстнер, родившийся 25 марта 1834 года в американском штате Пенсильвания, запатентовал свое изобретение – сверло весьма причудливой формы. Он представил его на двух всемирных выставках – в Филадельфии в 1876 году и в Чикаго в 1893 году. Уже после первой выставки необычное сверло стало настолько популярным, что Форстнер довольно быстро сколотил внушительное состояние, а в 1891 году удалился на покой, продолжая получать отчисления от всех продаж своего изобретения.

В чем же уникальность сверла Форстнера, почему его так быстро оценили и продажи год от года стали расти в геометрической прогрессии? Бенджамин Форстнер придумывал сверло для выполнения в древесине не сквозного отверстия, а так называемого глухого, то есть углубления с плоским дном, причем стенки его должны быть идеально ровными.

сверлом Форстнера

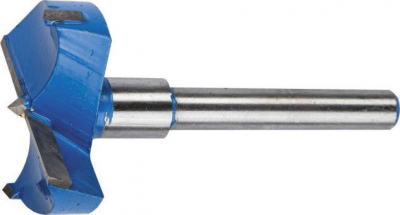

Обычным сверлом сделать такое невозможно, поэтому Форстнер предложил модель, у которой вокруг центрального острия, к тому же центрирующего, расположено зигзагообразное оригинальное лезвие-резак. Лезвие не сплошное, а состоящее из блоков, между которыми проходят каналы (пазухи) для вывода и удаления стружки из зоны резания наружу. При сверлении глубоких отверстий следует периодически вынимать сверло из отверстия, чтобы предотвратить его нагрев и снизить вероятность забивания отверстия стружкой.

Изобретением Форстнера активно пользуются и сегодня, кроме того, его идея положила начало новым разработкам с конструктивными особенностями на основе новых инструментальных материалов и сталей.

Некоторые специалисты называют сверло Форстнера «фрезерным», поскольку его торец представляет собой, по сути, специальную режущую кромку (рис. 1). Однако такая трактовка неверна, поскольку сверло отличается от концевой фрезы прежде всего направлением основного движения (подачи) – по оси вращения. Фреза же движется как вдоль своей оси, так и в других плоскостях.

Области применения и принципы работы

В настоящее время сверла Форстнера используются для следующих операций:

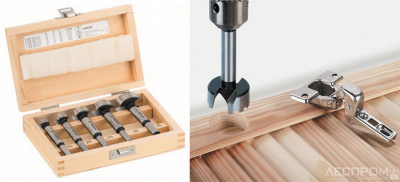

- сверления глухих отверстий в древесных материалах, плитных (ДсТП, MDF, HDF, ДВП и т. п.), а также сверления материалов из ДПК и пластиков, особенно при производстве мебели из различных материалов, в частности, выполнения отверстий под мебельные петли на фасадах (рис. 2), замки, резьбовые и эксцентриковые стяжки;

- создания отверстий и углублений при монтаже столярно-строительных конструкций (дверей, окон и т. п.);

- при прокладке электропроводки, водопровода, проведении различных монтажных и электротехнических работ в строительстве, в конструктивных элементах деревянных домов, а также бетонных (рис. 3).

Хотя современное сверло Форстнера для древесины разительно отличается от изобретения 148-летней давности, принцип его работы не изменился. По-прежнему материал режется внешней режущей кромкой сверла – ободом, а с помощью резцов внутри него стружка удаляется из получаемого отверстия. Центральный шип предназначен для центрирования сверла и удержания относительно оси сверления при работе, форма его может быть разной.

Центр сверла выполняется в виде острия квадратной или цилиндрической формы либо конусной резьбы, способствующей более точному и качественному врезанию в материал, а следовательно и центрированию. Направление сверления сохраняется за счет ободка, а не центрального острия.

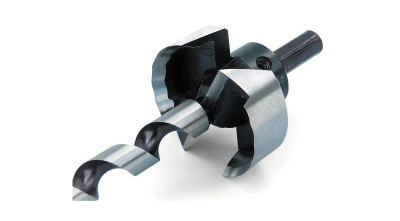

Сверла с центром из конусной резьбы (рис. 4) вследствие эффекта самозатягивания активно углубляются в обрабатываемый материал. Они предназначены для выполнения в древесине глухих и сквозных отверстий.

Конструктивно все сверла Форстнера могут быть предназначены как для глухих, так и для сквозных отверстий.

Для удобства и безопасности вместе со сверлом Форстнера можно использовать специальные направляющие и ограничители (особенно в случае ручного электроинструмента), позволяющие вовремя завершить работу инструмента и обеспечить требуемые направление и глубину отверстия (рис. 5).

Важным элементом сверла является разделенная его центром перемычка, выполняющая роль двух лезвий, а также отвечающая за отвод стружки при сверлении. Ширина и угол режущей кромки выбираются специально для работы с довольно мягкими древесными материалами, чтобы обеспечить высокое качество обработки поверхности. Это считается характерной особенностью сверл Форстнера (рис. 6).

Сверла для композитных материалов и пластиков отличаются от сверл для древесины.

Конструктивные особенности современных сверл Форстнера

В качестве материала оригинального сверла обычно используется быстрорежущая сталь, выдерживающая умеренное нагревание рабочей зоны. Некоторые производители инструмента делают титановое напыление или твердосплавные напайки, реже применяют алмазные режущие элементы. Часто на рабочих кромках нарезают зубья. Это уменьшает перегрев и повышает скорость сверления при незначительной потере чистоты обрабатываемой поверхности.

Основные виды сверл Форстнера:

- оригинальной конструкции, изготовленные из инструментальной стали с помощью фрезерования и доведенные вручную;

- с литой рабочей частью, адаптированные для полностью машинного производства, как правило, из HSS;

- изготовленные методом литья или точения и фрезерования с напаянными резцами из быстрорежущей стали (HSS), твердого сплава (HM) или алмаза (DP);

- специальные комбинированные сверла (рис. 7).

Важно! Для режущих элементов качественных сверл Форстнера используется сталь высокой твердости – не менее 50 HRC.

Основные параметры сверл для древесных материалов:

- диаметр рабочей части от 10,0 до 60,0 мм;

- диаметр хвостовика от 8,0 до 12,5 мм;

- общая длина сверла от 80 до 162 мм.

Хвостовики, в зависимости от оборудования, для которого они предназначены, изготавливают цилиндрические, шестигранные или конические.

По европейскому стандарту DIN сверла Форстнера маркируются кодом 7483.

Сверла с твердосплавными резцами (рис. 8) – резцы припаяны. Отличаются высокой стоимостью из-за конструктивного сходства с оригинальным сверлом Форстнера. Предназначены для сверления глухих отверстий в облицованных плитных материалах и древесине твердых пород.

Недостатки: подверженность вибрации и возможность срыва с обрабатываемой поверхности при сверлении из-за размещения боковых резцов на небольшой части окружности.

Сверла с зубчатыми венцами – резцы в форме зубьев расположены по всему режущему ободу (рис. 9). Предназначены для сверления глухих отверстий в необлицованных плитных материалах и древесине мягких пород.

Преимущества: минимальный перегрев при работе за счет небольшого контакта с обрабатываемым материалом (поэтому сверла диаметром 25–120 мм всегда производятся с зубьями).

Недостаток: риск срыва при сверлении на краю детали (кромке заготовки) либо под углом к поверхности сверления.

Сверла с алмазными резцами (рис. 10) – припаянные резцы изготовлены из поликристаллического алмаза. Отличаются высокой стоимостью из-за конструктивного сходства с оригинальным сверлом Форстнера, дороговизны применяемых материалов и сложности изготовления.

Предназначены для сверления древесных плитных материалов и пластика.

Недостаток: возможность срыва с обрабатываемой поверхности из-за отсутствия боковых подрезающих резцов на окружности резания.

Заточка

При заточке инструмента такого типа специалисты рекомендуют придерживаться несложных правил:

- не затачивать ободки сверл;

- режущие кромки затачивать только на специальных заточных станках;

- стачивать режущие элементы понемногу, съем не более 0,05 мм;

- больше внимания уделять резцам внутри сверла;

- не менять без нужды угловые и иные параметры сверла.

При частом использовании сверла целесообразнее приобретать специализированный инструмент хорошо известных фирм-производителей, положительно зарекомендовавших себя.

Текст Владимир Падерин