Пеллеты из отходов производства древесных плит

Малоотходные технологии сегодня не могут ограничиваться лишь совершенствованием способов очистки газовых выбросов и сточных вод, по принципу «на конце трубы». Установленные на некоторых деревоперерабатывающих заводах системы биоскрубберной и иной очистки вентиляционных выбросов ввиду высокого электропотребления и проблемы сточных вод пока не получили широкого распространения в России. Изготовление бумаги, картона, древесно-волокнистых и древесно-стружечных плит требует установки мощных очистных сооружений. При решении современных задач создания экологически чистых технологий необходимо эффективное сокращение количества отходов в источнике их образования.

Все эти экологические проблемы в полной мере касаются плитных заводов, (производящих HDF, MDF, ДВП, ДсТП и пр.), а также предприятий, занимающихся дальнейшей переработкой плитных материалов – (мебельных фабрик и производств, выпускающих продукцию солярно-строительного назначения на основе плит (производство дверей, погонажа, в том числе крашеного или облицованного, отделочных плит и панелей и т. п.).

Одним из самых распространенных направлений переработки древесных отходов производства является их использование вкачестве топлива (то есть сжигание) с целью получения тепловой энергии для собственных нужд. Ведь отходы ввиде опилок, мелкой щепы, стружки икоры неудобны для транспортировки, складирования ихранения. Высокая влажность древесных отходов не позволяет эффективно применять их вкачестве топлива без дополнительной подготовки. Некоторые заводы перерабатывают часть образующихся при производстве отходов, но значительная часть их в стране до сих пор вывозится на свалки, поскольку до недавнего времени в отопительных системах выгоднее было использовать дешевый природный газ.

Но времена меняются, энергетический кризис охватил Европу, и не только ее. В связи с этим в настоящее время во многих странах цены на отопление газом и пеллетами почти сравнялись. А возможность использования пеллет даже в обычных твердотопливных котлах и обычных печах делает их весьма привлекательным видом топлива. Кроме того, законодательное ограничение потребления минерального топлива во многих странах заставило пересмотреть применение невозобновляемых источников энергии взамен возобновляемых (в том числе пеллет и брикетов) и получаемых из таких материалов, которые до настоящего времени не использовались.

Пеллеты из разных видов растительного сырья (древесины, камыша, соломы, лузги семечек, торфа, навоза и др.) уже активно применяются в качестве топлива как в странах ЕС, так и в России, особенно в частных домохозяйствах, расположенных близко к пеллетным производствам.

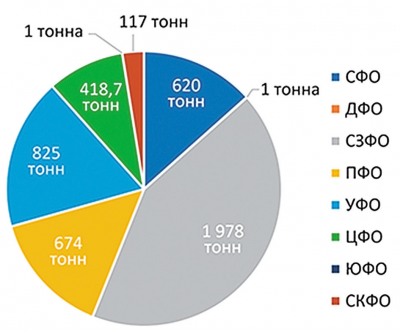

В настоящее время основные потребители пеллет в России – частные домохозяйства. Закупки древесных пеллет для государственных и муниципальных нужд по состоянию на 2021 год весьма скромные (рис. 1).

Пеллеты как энергоноситель в России долго не воспринимали всерьез, что неудивительно при наличии дешевых и доступных ресурсов: газа, мазута, угля, опилок, топливной щепы и дров. Достаточно сказать, что для производства тепловой энергии в 2021 году было использовано 45% потребленных древесных топливных гранул, а остальные 55% послужили в качестве наполнителя лотков для животных и для других целей, например как адсорбент при разливах ГСМ и т. п.

Пеллеты из плитных материалов

Отходы производства и переработки MDF, ДсТП и прочих древесных плит до недавних пор мало привлекали внимание специалистов по биоэнергетике. Это связано с некоторой (как оказалось, сильно преувеличенной) токсичностью продуктов горения этого сырья и утилизации отходов горения (золы и шлака). Однако производство топливных гранул на основе отходов столярного производства (в частности, дверей), мебельного и переработки плитных материалов для замены древесины в производстве пеллет все же возможно. И сегодня несколько российских предприятий предлагают пеллеты, изготовленные из отходов переработки древесных плит. В том числе и на экспорт, как это ни странно.

Характеристики топливных гранул из плитных отходов на основе древесно-стружечной массы по характеристикам не уступают пеллетам из древесины. Немного выше, примерно на 2–4%, показатель зольности и больше объем шлака (при неправильной настройке котлов), однако удельная влажность ниже, в среднем на 5%. Насыпная плотность не отличается от показателя пеллет из древесины (650–700 кг/м3), а их прочность при перевозке несколько ниже, чем, например, пеллет из хвойной древесины.

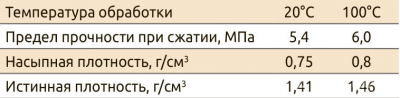

В Гродненском государственном университете имени Янки Купалы исследовали возможность получения топливных гранул повышенной прочности из отходов MDF. Испытания образцов пеллет проводились по принятым методикам: EN 15150:2005 – истинной плотности, EN 15103:2005 – насыпной плотности. Сырьем для топливных гранул служили отходы (пыль), применяемые при производстве изделий из MDF. Грануляция проводилась на вертикальном прессе при давлении запрессовки 10 МПа. Для экспериментов использовали два технологических способа (с нагревом и без него) изготовления пеллет, которые позволили оценить влияние температуры на предел прочности при сжатии. Для получения гранул высокого качества выбирали исходное сырье рекомендуемой влажности– 8–10%, размер пылевидных частиц MDF – 0,01–0,5 мм.

Лабораторные исследования показали удовлетворительные технические характеристики (истинная и насыпная плотность и предел прочности при сжатии) топливных гранул, изготовленных на основе отходов производства MDF (табл. 1).

Особенности технологии производства пеллет из плитных отходов

Технологически производство пеллет из отходов плитных материалов почти не отличается от производства их из древесины. Но есть следующие особенности:

- нет необходимости устанавливать участок сушки, так как влажность исходного сырья 6–10%;

- на финишном этапе гранулирования сырье необходимо дополнительно увлажнять для активации склеивания;

- использование вторичных ресурсов собственного производства (мягких и кусковых отходов), а также прессованных (брикетов и пеллет) позволяет существенно уменьшить энергозатраты и, как следствие, снизить себестоимость выпускаемой продукции.

В настоящее время эта технология внедрена на нескольких заводах в СЗФО. Конечно, как топливо для заводских котельных прессованные отходы дороже мягких отходов или топливной щепы, но зато при их использовании значительно сокращается площадь топливных складов и появляется возможность реализации излишков топлива сторонним торгующим организациям и предприятиям со снижением затрат на логистику.

Сжигание пеллет из отходов плитного производства

В составе плит содержатся различные связующие, в частности до 20% фенолформальдегидных смол, и сжигать плитные отходы и пеллеты на их основе целесообразно в высокотемпературных котельных установках. Например, в оснащенных пиролизной установкой – так называемых газогенераторах или котлах с «вихревыми топками» разной конструкции.

Для повышения эффективности газификации сухого топлива в пиролизных котлах (опилок и пыли, стружки и щепы с относительной влажностью 6–9%) в котельных установках предусмотрено автоматическое увлажнение топлива в шнековом транспортере на входе в газогенератор, предотвращающее «вспышки» и неуправляемое повышение температуры. Температура в камере газогенератора достигает 900–1000°С при сжигании древесных отходов и 1100–1200°С – при сжигании отходов ДсТП, ЛДСП, MDF.

Под действием высокой температуры в газогенераторе происходит термическое разложение древесного топлива, в том числе химических компонентов, входящих в состав плитных материалов. Основные горючие компоненты выделяющегося газа – это топочный газ (СО) и водород (Н2). Горение газов начинается в газогенераторе и заканчивается в факеле, направленном в топку котла, где и нагревается вода.

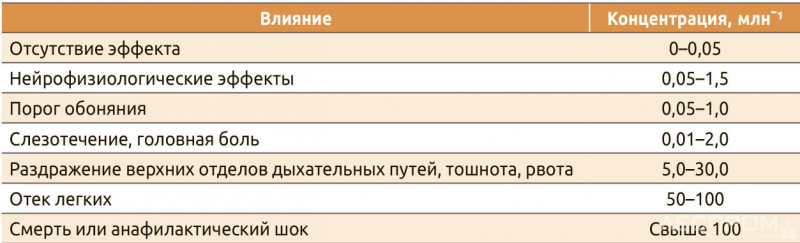

Особое внимание следует обратить на содержание в выбросах формальдегида, негативно влияющего на здоровье человека (табл. 3).

Формальдегид играет большую роль в производстве большинства сортов разных видов пластика, но в основном применяется при изготовлении ДВП, ДсТП и MDF. Этот компонент существенно удешевляет производство древесно-стружечных плит, токсичная смола на основе формальдегида составляет до 18% массы ДсТП.

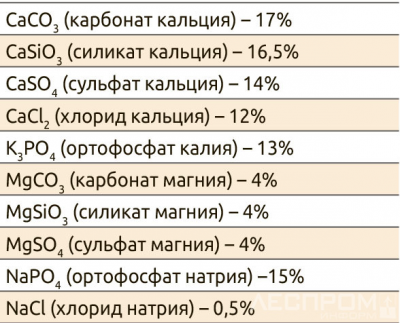

Плитные материалы активно используются в производстве предметов, окружающих человека в быту: мебели, межкомнатных дверей, элементов пола, стеновых панелей и т. д. Формальдегид, содержащийся в предметах из плитных материалов, свободно выделяется в воздух, и его концентрация в окружающей среде повышается до опасного значения. Часть его остается не только в выбросах при низкотемпературном сжигании, но и сохраняется в золе и шлаке (табл. 4).

Американская ассоциация государственных промышленных гигиенистов (ACGIH) считает формальдегид возможным канцерогеном для человека и рекомендует его ПДК 1 млн-1 (1,5 мг/м3) как средневзвешенный по времени уровень при 8-часовой экспозиции и 2 млн-1 (3 мг/м3) при кратком воздействии.

Депрессивное подавленное психическое состояние, мигрень, головные боли, а также отдышка – это признаки многократного воздействия формальдегида на организм человека, то есть отравления. В больших концентрациях формальдегид способен вызвать анафилактический шок.

Кроме того, значимым компонентом как ДсТП, так и MDF является фенолформальдегидная смола, при сгорании которой образуются CO2 и H2O.

Следовательно, сжигать пеллеты из плитных материалов в высокотемпературных котлах можно, чего не скажешь про обычные котлы и дальнейшей утилизации золы от этих котлов, особенно используемой в качестве удобрения.

К слову, стимулирующие меры для перевода экологически неэффективных котельных на биотопливо планировалось разработать к апрелю этого года, это зафиксировано в плане мероприятий по реализации Стратегии развития лесного комплекса России до 2030 года. Однако пока о них ничего не слышно.

***

Вместо заключения оценим перспективы развития производства пеллет в России. Евросоюз отказался от российских пеллет, и судьба российских экспортеров зависит от их умения выживать, маркетинга и развития конкуренции в стране. Самое простое и перспективное решение для развития внутреннего рынка пеллет в России — перевод ЖКХ и промышленных предприятий с угля и мазута на пеллеты и создание в районах потребления оптовых баз гранул, работающих круглогодично.

А следующим этапом должен стать переход с продажи пеллет на продажу тепла, крупным игрокам топливного рынка, как давно уже делается в ЕС. Если учитывать географический фактор, то в первую очередь следует обратить внимание на карту газификации (вернее, недогазификации) России: там, где заветной трубы нет и не планируется ее появление, там и находится ваш потенциальный покупатель пеллет.

Текст Владимир Падерин