Детали деревянных строительных конструкций. Часть 3

Деревянные клееные конструкции

Детали деревянных строительных конструкций. Часть 2

Клееную древесину в несущих и ограждающих конструкциях как за рубежом, так и у нас в стране стали использовать довольно давно - примерно с 30-х годов прошлого века. Но активное применение стенового клееного бруса в индивидуальном жилищном строительстве в Европе началось только в 1960-х, а у нас - лишь в самом конце 1990-х годов.

Брус как основа для стен и перекрытий

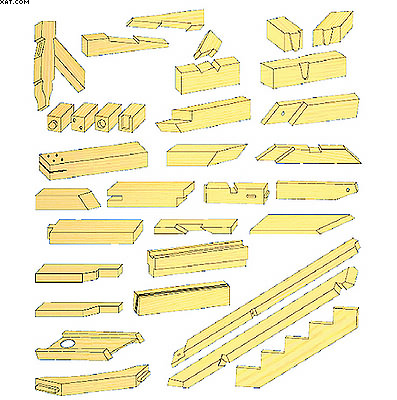

Рис. 1. Примеры фрезерной обработки стенового бруса

Множество домов из клееного бруса построены и успешно эксплуатируются в Австрии, Германии, Швейцарии, Швеции, Финляндии, Чехии и многих других странах. Зачастую деревянный особняк говорит об уровне престижности и обеспеченности его хозяев.

В нашей стране в силу многих причин на рынке дорогих домов из клееного бруса предложение пока превышает спрос. При этом у многих лесопильных и деревообрабатывающих предприятий, которые располагают мощностями для производства профилированного клееного бруса, нет оборудования для его окончательной обработки, что необходимо при поставке потребителю комплектов деталей для сборки домов высокой степени готовности. В надежде на рост спроса в ближайшие годы эти предприятия заняты поиском эффективного оборудования, позволяющего решить эту проблему.

Конструкция современного цельнодеревянного дома, построенного на основе клееного бруса, включает множество узлов и деталей: оконные и дверные блоки, лестницы, погонаж, который используется для настилки полов и обшивки стен и потолков, и т. д.

А наиболее сложными в обработке являются брусья, из которых выкладываются стены и фронтоны, а также несущие элементы скатной крыши (обрешетка или настил, стропильные ноги, стойки, подкосы и др.).

Рис. 2. Примеры обработки деталей стропильных систем

Действующий ГОСТ 30974-2002 «Соединения угловые деревянных брусчатых и бревенчатых малоэтажных зданий. Классификация, конструкции, размеры» предусматривает несколько типов угловых соединений для брусчатых стен - с остатком и без остатка, а также встык, из которых сегодня чаще всего используются соединения в двух- и четырехсторонний замочный паз («в обло»).

Для образования Т-образных примыканий стен и простенков чаще всего используются соединения симметричным трапециевидным шипом (открытым сковороднем).

Существует много вариантов обработки бруса с уже заданным профилем сечения (рис. 1), в том числе торцевание в размер, фрезерование пазов в торцах и боковых сторонах, сверление отверстий под нагели.

Еще сложнее обработка деталей несущих элементов покрытия (крыши здания), где требуется торцевание под углом, выборка шипов с косыми заплечиками, пазов и проушин, сверление отверстий в кромках и пластях и т. д. (рис. 2).

Обработка бруса может выполняться последовательно на нескольких станках или только на одном, фактически представляющем собой обрабатывающий центр, на котором производятся торцевание, фрезерование четырехгранных пазов с двух противоположных или с четырех боковых сторон бруса, фрезерование пазов и шипов «ласточкин хвост» под угловое соединение «в лапу» или под примыкание стен, выборка пазов в торцах под шпонки, а также сверление отверстий под нагели.

Станки для обработки бруса относятся к специальным и во всем мире производятся немногочисленными предприятиями. На отечественном рынке наиболее известно оборудование, выпускаемое итальянской фирмой Stromab, швейцарской Krusi, немецкой Schmidler, австрийской Auer, а также тайваньскими фирмами и российским ООО «Станкоинструмент» (г. Иваново), которые во многом копируют оборудование европейских изготовителей.

Однооперационные станки

Рис. 3. Станок Stromab CT800

Станки, на которых выполняют только одну технологическую операцию, например, торцевание бруса в размер по длине или фрезерование торцов, используются довольно редко. Это связано с высокой трудоемкостью при перебазировании тяжелых заготовок и риском потери точности. Однако из-за невысокой цены они все же используются домостроительными предприятиями.

Так, ООО «Станкоинструмент» изготавливает простейший станок для чистовой торцовки в размер бруса и оцилиндрованных бревен мод. ВКР-10. Он оснащен одной пилой, автоматически совершающей рабочий ход снизу вверх, подача выполняется за счет ходового винта. Фиксация заготовки обеспечивается винтовым механизмом. К сожалению, из-за отсутствия поворота и наклона пилы такой станок нельзя использовать для изготовления деталей стропильных систем.

Для этого может применяться, например, автоматический торцовочный станок мод. CT800, который предлагает на рынке компания Stromab (рис. 3), или аналогичные станки, оснащенные суппортом с пилой большого диаметра, который может поворачиваться вместе с ней на угол до 340° вокруг вертикальной оси и наклоняться на угол до 45°. Это позволяет получать бруски и брусья с торцами, наклоненными к их оси под заданными углами; их можно использовать в стропильных системах без формирования шипов и пазов, например, при соединении зубчатыми пластинами.

Станок мод. СБ, который выпускается отечественными машиностроителями, предназначен для выборки на торцах бруса или оцилиндрованного бревна пазов и проушин различной формы и для формирования на них шипов (прямых и типа «ласточкин хвост»), используемых, например, для их сращивания по длине или при создании Т-образных соединений стен под прямым углом.

В конструкцию станка входят фрезерный суппорт с горизонтальным шпинделем для установки фрезы, горизонтальные направляющие для настройки положения шпинделя в горизонтальной плоскости, вертикальные направляющие для его рабочего перемещения и фиксатор бруса или бревна. Привод вращения шпинделя - от мотор-редуктора. Форма паза определяется формой используемой фрезы. В комплект станка входят фреза для выборки пазов прямоугольной формы и фреза коническая. Горизонтальные направляющие предназначены для изменения положения фрезерного узла относительно оси бревна.

Существенный недостаток станка - отсутствие направляющей линейки, что не позволяет добиться точности положения заготовки в горизонтальной плоскости. Кроме того, для фрезерования другого торца детали необходимо повернуть ее на 180° или обработать на таком же станке, установленном зеркально. А вот в большинстве зарубежных специальных станков торцы бруса обрабатываются фрезами, шпиндели которых совершают рабочее движение в поперечном горизонтальном направлении.

Станки для поперечного фрезерования

Поперечное фрезерование в брусьях пазов под их угловое соединение - основная операция, от которой во многом зависит прочность здания, сооруженного из этих брусьев, и трудоемкость его сборки. Поэтому фрезерование поперечных пазов в брусе для достижения необходимой точности всегда выполняется за один установ, без перекантовки бруса вокруг продольной оси.

Для этих операций отечественные и зарубежные предприятия деревянного домостроения, производящие дома из клееного бруса, чаще всего используют станок мод. СМI 4х4 (рис. 4), выпускаемый швейцарской компанией Krusi. Он предназначен для фрезерования бруса под угловые и другие монтажные соединения.

В конструкцию станка входят неподвижный стол, продольная направляющая линейка, зажимное устройство, пильный суппорт для торцевания бруса и два фрезерных суппорта, каждый из которых оснащен двумя горизонтальными шпинделями с цилиндрическими фрезами. Один суппорт перемещается по вертикальным направляющим, второй - по горизонтальным.

При обработке детали брус подается по рольгангу до упора, базируется по линейке и зажимается; пила, которая перемещается снизу вверх, торцует брус, который затем освобождается, перемещается вперед, вновь базируется и зажимается. После этого за счет движения суппортов по направляющим на станке последовательно выполняется фрезерование поперечных горизонтальных и вертикальных пазов. Конструкцией станка предусмотрена возможность взаимного осевого перемещения фрез вдоль шпинделей для одновременной выборки пазов, смещенных относительно друг друга, что повышает герметичность соединений брусьев. Брус снова освобождается и перемещается вперед на требуемое расстояние, базируется, зажимается, и пазы фрезеруются уже на другом конце детали. После возврата фрезерных агрегатов в исходное положение аналогичным способом осуществляется его окончательное торцевание на заданную длину.

По желанию потребителя станок может оснащаться дополнительными агрегатами для сверления отверстий под нагели и фрезерования пазов в торцах бруса.

Последовательность обработки закладывается в систему управления станка. Время полной обработки одного бруса на таком станке - от 24 до 32 с.

Станок мод. СМ-40 той же фирмы Krusi также предназначен для обработки строительного бруса - как массивного, так и клееного - с целью получения готовых к сборке элементов деревянного дома. На станке можно выполнять раскрой бруса по длине, фрезерование поперечных пазов под угловые соединения, фрезерование отверстий под нагели и фрезерование торцевых пазов. В отличие от мод. СМI 4х4 мод. СМ-40 предназначена для обработки бруса небольшого сечения, а базовая модель СМ-40 комплектуется только горизонтальными и вертикальными фрезерными агрегатами (но при необходимости может быть оснащена дополнительными сверлильными и фрезерными узлами для выполнения различных технологических отверстий и сборочных пазов). Управление работой станка может осуществляться как в автоматическом режиме с гидропневматической подачей фрезерных агрегатов, так и в ручном. Предусмотрена регулировка скорости хода фрезерных агрегатов при автоматическом рабочем цикле. Почти все подобные станки дополнительно оснащаются устройством для распечатки на самоклеящейся бумаге или непосредственно на самом брусе его характеристик или номера, что необходимо для идентификации деталей на месте сборки дома.

Как уже говорилось, описанные выше модели станков фирмы Krusi предназначены для обработки бруса разного сечения, что предопределяет особенности их конструкции и мощность всех агрегатов и, соответственно, стоимость оборудования. Поэтому при выборе и приобретении станка в первую очередь следует обращать внимание на его цену. Почти у всех станков отечественного, европейского, а также тайваньского производства сходные технические возможности и конструктивное исполнение. Это, например, отечественные ФП-4 и 2ФП-4, предназначенные только для выборки поперечных пазов и не оснащенные программным управлением, станки Chalemaster 320 (Schmidler, Германия), BL 100 (Auer, Австрия), Blox, Autoblox, Top Master (Stromab, Италия) и другие, созданные по одной технологической схеме.

На отечественном рынке предлагается только одна модель двухстороннего станка с поперечной загрузкой для фрезерования сборочных пазов в брусе - мод. BL Twin (Auer, Австрия).

Он предназначен для фрезерования пазов с четырех сторон бруса одновременно у двух его торцов, снятия фаски и торцовки. Обработка бруса выполняется в одном фиксированном положении при помощи двух вертикальных и двух горизонтальных фрезерных агрегатов, расположенных на правой и левой частях станины. Одна часть станины неподвижна, а вторая перемещается по напольным направляющим для настройки на длину готового бруса.

При необходимости торцевания бруса исходная заготовка должна быть предварительно отрезана (например, на торцовочном станке) с допуском 2-3 см. Если отрезки по длине не требуется, то исходная заготовка должна быть отрезана точно в размер. Оператор укладывает брус на рабочий стол станка со стороны лицевой панели и нажимает педаль. Крышка защитного кожуха автоматически закрывается, горизонтальные и вертикальные фрезерные агрегаты выполняют обработку, после чего заготовка освобождается, крышка кожуха автоматически открывается и брус выталкивается из станка. Обе половины станка могут использоваться независимо друг от друга для односторонней обработки коротких заготовок. Длительность цикла обработки заготовки с двух сторон, включая фрезерование фаски и подрезку по длине, составляет 12-15 с.

Несомненные достоинства такого оборудования - его высокая производительность и меньшая, чем у станков с продольным перемещением обрабатываемого бруса, площадь для размещения рольгангов. Серьезные недостатки - необходимость частого перемещения станины при выполнении индивидуальных заказов и ограничение по максимальной длине бруса (6 м).

Поэтому сегодня наиболее распространены станки с продольной загрузкой. При их покупке надо обращать особое внимание на то, чтобы в комплекте была система подачи и позиционирования бруса, без которой его обработка невозможна.

Система продольной подачи бруса

Такая система простой конструкции состоит из двух высоких неприводных рольгангов шириной до 500 мм, которые устанавливаются перед станком и за ним. Длина каждого их них до 12 м - в зависимости от максимальной длины бруса. Каждый рольганг оснащен продольной направляющей линейкой, на которых находятся заранее устанавливаемые в необходимое положение пневматические упоры. С их помощью брус базируется в продольном направлении - по переднему и заднему торцам. Упоры и устройства для их закрепления должны быть очень прочными, не разрушаться и не сдвигаться под воздействием ударов движущегося бруса, обладающего значительной массой.

В полуавтоматических системах подачи используется толкающий упор, который с помощью цепи перемещает брус в требуемое положение, параметры которого контролируются магнитным датчиком, считывающим количество чередующихся намагниченных и ненамагниченных меток, нанесенных на ленту, расположенную вдоль всего рольганга. Иногда взамен толкающего упора в таких системах используется клещевой захват, который при остановке оборудования препятствует отрыву от него бруса, который может произойти под действием инерционной нагрузки.

Сложные полуавтоматические системы могут соотноситься с системой ЧПУ станка и действовать исходя из поступающих от нее сигналов. Автоматические системы подачи аналогичны по конструкции полуавтоматическим и комплектуются питателем и укладчиком брусьев.

Обработка деталей стропильных систем

Станки для обработки деталей стропильных систем, используемых в покрытиях (крышах) зданий сложной формы (четырехскатных, ломаных, со слуховыми окнами и т. д.), должны обеспечивать возможность торцевания брусьев, сверления в них отверстий, выборки пазов, проушин, расположенных под разными углами к пластям и кромкам брусьев.

Одним из таких станков является мод. S1 Plus немецкой фирмы Schmidler. Он оснащен загрузочным поперечным транспортером, рольгангом для автоматической подачи деталей в зону обработки, суппортом с пилой, которая вместе со столом поворачивается вокруг вертикальной оси на 360° и наклоняется на угол до 65°, фрезерным суппортом, который поворачивается вокруг вертикальной оси на 360°, поперечным горизонтальным сверлильным агрегатом с механизмом для быстрой замены инструмента, маркировочным устройством для нанесения меток на детали в местах их соединения с другими деталями, приемным столом для готовых деталей. Станок также оснащается автоматическим поворотным механизмом заготовок на угол 90, 180 или 270° вокруг их продольной оси с автоматическим опознавателем нулевой точки, обеспечивающим возможность обработки деталей всеми агрегатами со всех сторон. Привод пилы гидравлический, с бесступенчатым регулированием скорости подачи, рассчитываемой и оптимизируемой в зависимости от сечения заготовки и угла наклона пропила. Этот агрегат выполняет все резы (угловые и косые, продольные и торцовые) и пропиливает пазы. Посредством 4-осевого контурного управления возможно также выполнение сложных резов. Обрезки заготовок выводятся из станка с помощью сталкивателя.

Последовательность операций и параметры работы всех агрегатов и узлов станка контролируются компьютером, встроенным в пульт управления.

Еще сложнее конструкция обрабатывающего центра мод. K2i немецкой компании Hundegger (рис. 5). Центр также предназначен для автоматической обработки клееных и цельных заготовок из древесины неограниченной длины и сечением от 20Ч50 до 300Ч450 мм (в том числе круглых) для изготовления строительных конструкций домов всех видов (перекрытий, балок, ферм, стропильных конструкций, элементов каркаса и т. д.).

На этом станке можно выполнять косые врубки любого вида, треугольные врезки с любым углом и любой глубины резания, сердцевинные треугольные врубки с канавкой и без нее, клиновые треугольные врубки во всех вариантах, отборку калевки и продольное фрезерование, сужающиеся резы любой длины и под любым углом, а также выбирать установочный паз на доске любой длины и под любым углом без использования дополнительных агрегатов, осуществлять раскрой в пачке заготовок для стоек с соединением гвоздевыми пластинами, выполнять шиповые соединения любого вида и размера, включая шипы и гнезда для шипов «ласточкин хвост», фрезерование торцевых соединений на ус, обработку поверхностей деталей под любым углом с четырех сторон и многие другие операции, включая маркировку деталей.

Стоит отметить и универсальный деревообрабатывающий комплекс Techno PM (Essetre Spa, Италия). По продольным направляющим низкой станины (ее длина - более 10 м) такого обрабатывающего центра перемещается портал с находящимися на направляющих его верхней перекладины салазками с суппортом, перемещаемым вертикально. В суппорте установлен основной фрезерный агрегат с одним или двумя шпинделями, которые могут поворачиваться на 540° вокруг вертикальной оси и наклоняться на угол 260° относительно горизонтальной. С помощью системы ЧПУ достигается управление перемещением инструмента по пяти осям.

Суппорт также снабжен пильным и сверлильным шпинделями. На одной из стоек портала крепится магазин для сменного инструмента к основному шпинделю, включая адаптерный агрегат с цепной пилой для торцовки бруса.

На станине станка смонтированы зажимы для крепления бруса и ленточный транспортер для удаления отходов.

На станке выполняются фрезерование, продольное и поперечное пиление, сверление и пазование бруса в соответствии с заданной программой обработки. На таких центрах может обрабатываться брус любой конфигурации, предназначенный для домостроения.

Одно из достоинств центра - возможность фрезерования соединений для стен, расположенных под углом, отличающимся от прямого. Это оборудование предназначено для эксплуатации на крупных деревообрабатывающих предприятиях, специализирующихся на комплексном домостроении из деревянного бруса. К сожалению, можно с уверенностью утверждать, что подобные обрабатывающие центры на наших предприятиях широкого распространения не найдут. В первую очередь из-за высокой цены и невысокой производительности - значительно ниже производительности станков с продольной подачей бруса.

Константин ПЕТРОВ, компания «МедиаТехнологии», по заказу журнала «ЛесПромИнформ»