Рекомендации по выбору пил и их эксплуатации

Мы продолжаем публикации, в которых опытные специалисты делятся советами по эффективному использованию оборудования, оснастки и инструмента на предприятиях лесопромышленного комплекса.

Сегодня мы поговорим о том, как выбирать пилы по их основным параметрам, а также о некоторых нюансах эксплуатации этого режущего инструмента. Для круглопильных станков с верхним расположением пил минимальный диаметр пил определяют по формуле:

Dmin = 2(H + 0,5dф + hз), (1)

где H - высота пропила, мм; dф - диаметр зажимного фланца, мм; hз - наименьший выход пилы из пропила, равный высоте зуба пилы.

Для станков с нижним расположением пилы минимальный диаметр пил определяют по формуле:

Dmin = 2(H + h + hз), (2)

где h - наименьшее расстояние от оси пилы до стола станка.

Начальный диаметр стальных (хромованадиевых) пил:

D = Dmin + 2Δ, (3)

где Δ - запас на переточку (Δ = 25 при D < 500 мм; Δ = 50 мм для D = 500-1000 мм; Δ = 100 мм для D = 1250 и 1500 мм). Внимание: в отношении пил, оснащенных напайками твердого сплава или стеллитом, эта формула не работает, так как в процессе переточки наружный диаметр почти не изменяется даже в результате многочисленных перепаек пластинок.

Зависимость между толщиной диска и его диаметром может быть выражена следующей формулой:

S ≈ 0,1√D. (4)

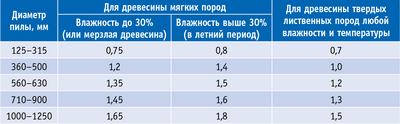

Есть и другая рекомендация: толщина пильного диска должна составлять не менее 1/200 диаметра пилы. Это правило распространяется в основном на пилы, не оснащенные твердосплавными напайками или стеллитом. Уширение зубьев круглых пил выбирают в зависимости от породы распиливаемого сырья, его влажности и температуры, а также диаметра пилы.

В табл. 1 приведены данные по уширению зубьев пил только для стальных пил, как правило, с разводом. Для пил с пластинками твердого сплава или наплавленных стеллитом уширение на сторону значительно меньше и составляет 0,5-1,0 мм. Оптимальное уширение зубьев пил в основном зависит от породы, влажности, температуры распиливаемой древесины, остроты зубьев и качества подготовки пил. Главные факторы, влияющие на величину уширения зубьев пил, - показатель упругой деформации боковой поверхности пропила и сила трения между пилой и стенками пропила.

Показатели упругой деформации поверхности пиломатериалов зависят от агрегатного состояния древесины (сухая, влажная или мерзлая) и ее твердости - чем мягче древесина, тем больше должно быть уширение, и наоборот.

круглых плоских пил, ТУ 3922-034-00224633-01

Покрытие пил антифрикционным полимерным материалом (тефлоном, фторопластом), хромирование или нанесение на пилы различных оксидных пленок уменьшают коэффициент трения на 30-35% при влажности древесины 10%. С ростом нагрузки эффективность покрытий достигает 50% (по данным зарубежных исследований - до 70%). Оксидные пленки также уменьшают налипание смолы на пильный диск при пилении хвойных пород и нагрев тела пилы. Кроме того, хромирование и оксидирование пил повышают износостойкость режущей кромки зубьев пил (для хромованадиевых пил), а также предохраняют корпуса пил от коррозии.

Значительное влияние на коэффициент трения древесины о тело стальной пилы оказывают изменение влажности и температуры древесины. Повышенная влажность древесины, а также снижение температуры древесины приводят к падению коэффициента трения, который достигает наименьшего значения уже при отрицательной температуре 15°С.

Уменьшить величину бокового давления на зубья и полотно пилы можно за счет увеличения остроты боковых лезвий и наклонной заточки передних поверхностей зубьев.

Расчетная ширина пропила Впр.р считается равной общему уширению пилы St:

Bпр.р = St = S + S1 + S2, (5)

где S - толщина пилы, мм; S1 - уширение зубьев влево, мм; S2 - уширение зубьев вправо.

Общее уширение St достигается плющением или разводом зубьев, а также особенностями конструкции пил с поднутрением напаянных на зубья пластин твердого сплава со свесом или наплавкой износостойкого материала (стеллита) с формованием уширения на кончике зуба пилы для последующей заточки с формированием боковых углов поднутрения. Фактическая ширина пропила Впр.ф может несколько отличатся от расчетной:

Bпр.ф = S + S1 + S2 + 2(S3 - S4), (6)

где S3 - амплитуда поперечных колебаний режущей части пилы; S4 - упругое восстановление поверхности пропила.

При пилении обязательно должно выполняться неравенство:

S1 + S2 + 2S3 > 2S4. (7)

Минимальной S3 можно достичь за счет хорошего натяжения пил и ограничения свободной длины пилы, а максимальная S3 обеспечена при плохой подготовке круглых пил к работе (при неправильных проковке, правке и вальцовке или при их отсутствии).

Величина S4 зависит от породы древесины, ее температуры, направления пиления по отношению к волокнам и особенно от влажности древесины. Чем выше влажность, тем больше упругое восстановление боковых стенок пропила.

При подготовке инструмента для расчета общего уширения режущей части пильного инструмента St можно рекомендовать формулу (5).

Говоря о возможности уменьшения ширины пропила за счет снижения амплитуды поперечных колебаний режущей части инструмента (S3), следует отметить, что есть два основных приема уменьшения амплитуды колебаний и повышения устойчивости пил. Первый - оптимальное натяжение полотна пилы, расчет которого зависит от агрегатного состояния древесины, высоты пропила, скорости подачи, правильно подобранного инструмента (качества инструментальной стали и толщины тела пилы, количества и профиля зубьев пилы), состояния технологического оборудования и многих других факторов. Второй прием - уменьшение длины свободной части пилы (то есть тела пилы вне пропила) за счет установки дополнительных опор или использования пил специальной конструкции. Зубчатые венцы круглых пил натягивают при помощи проковки или вальцевания. Сокращения длины свободной зоны круглых пил можно достичь за счет оптимального выбора диаметра пил по формулам (1) и (2) за счет использования пил с так называемыми подчистными ножами - напаянными в проемах тела пилы пластинками из твердого сплава.

Таблица 3. Рекомендуемая скорость подачи на зуб плотной

древесины

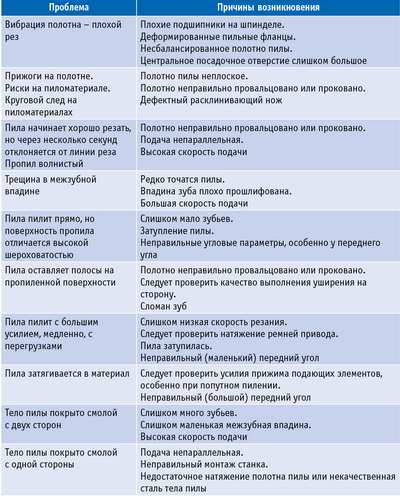

Если при пилении древесины круглыми хромованадиевыми (стальными) пилами возникают проблемы, придерживайтесь следующих рекомендаций:

● Чаще меняйте пилы. Категорически нельзя использовать пилу, которая не была в заточке более недели, особенно при работе в две смены. В первую очередь это касается пил для продольной распиловки. Показатель повышенного затупления зубьев пил - появление на пропиленных поверхностях сильной мшистости и ворсистости;

● Постоянно проверяйте всю поверхность полотна пилы и ее отдельные участки на плоскостность, правильность выполнения вальцевания тела пилы и контролируйте параметры аксиального биения пилы. Участок подготовки инструмента должен быть укомплектован специальным оборудованием для проковки и контроля плоскостности полотен пил (проковочное и вальцовочное оборудование, поверочные линейки, набор щупов). К примеру, у правильно подготовленной пилы диаметром 500 мм зазор между линейкой и телом пилы не должен превышать 0,15 мм. На крупных лесопильных предприятиях целесообразно установить специальные стенды для измерения жесткости пил. В зависимости от диаметра, назначения, местоположения в станках степень жесткости пил разная. Требуйте от поставщиков режущего инструмента эту информацию;

● После заточки и сервиса контролируйте уширение на сторону каждого зуба каждой пилы. Максимально допустимый разброс в величине уширения не должен превышать 0,01 мм, в противном случае на пропиленных поверхностях пиломатериала появятся царапины, пропил может быть волнистым из-за разности боковых усилий на зубьях пилы (или того хуже - может произойти обрыв зубьев пилы или на пиле появятся трещины;

● Контролируйте выход кончиков зубьев пил из пропила. При раскрое обрезных пиломатериалов кончик зуба не должен выступать из пропила больше чем на высоту зуба, при пилении бревен пила должна выступать над самой высокой точкой комля не более чем на 25-30 мм;

● Постоянно следите за тем, чтобы ось подачи пиловочного сырья была параллельна полотну пилы, в противном случае на пиломатериалах появятся сложные встречные риски (так называемый обратный рез). Проверяйте и контролируйте параллельность подающих вальцов оборудования и других подающих механизмов;

● Если пилы предназначены для пиления тонкой древесины, а вы приступаете к пилению толстой древесины без смены пилы, снизьте скорость подачи до допустимой.

При пилении пилами, оснащенными пластинками твердого сплава или стеллитом, чаще меняйте пилы. Не пилите одной пилой более 60-80 ч без заточки. Все остальные рекомендации - такие же, как и для стальных пил.

Причины появления проблем при пилении и рекомендации по их устранению приведены в табл. 2.

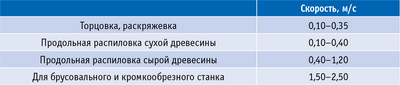

Для выбора качественных режимов резания необходимо правильно выбрать скорость резания и скорость подачи. Если скорость резания задается конструкцией станка и приводом, то скорость подачи можно регулировать.

Рекомендуемая скорость резания дереворежущего инструмента при распиловке древесины должна быть 60-75 м/с. Рассчитывается по формуле:

V = D 3,14n : 60 · 1000, (8)

где D - диаметр пилы, мм; n - частота вращения пилы, об./мин.

Рекомендуемая скорость подачи на зуб Uz приведена в табл. 3.

Зная рекомендуемую скорость подачи на зуб и количество зубьев на пиле, можно рассчитать требуемую скорость подачи (U м/мин.) по формуле:

U = Uznz : 1000, (9)

где Uz - скорость подачи на зуб, мм; n - частота вращения круглой пилы, об./мин.; z - количество зубьев пил, шт.

Владимир ПАДЕРИН