Новое слово в технологии окорки

Рис. 1. Качество сырья не всегда соответствует

требованиям деревообработчиков

Иногда руководителям и специалистам деревообрабатывающей отрасли приходится решать непростую задачу выбора оптимальной системы для окорки круглого леса. Два традиционных и широко распространенных метода - поштучная окорка кольцевыми станками (типа Valon Kone) и групповая (в окорочных барабанах) - существенно различаются, а у оборудования имеются значительные ограничения в применении.

Вот только основные: кольцевые станки хороши для обработки ровных, прямых бревен не очень маленького диаметра и длины (пиловочника, фанкряжа), а окорочные барабаны эффективны при обработке очень больших объемов производства и удовлетворяют потребности ЦБК и предприятий лесохимической промышленности.

Но что делать, если сырье не самого высокого качества - тонкомерное, мороженое, иногда кривое (такое, как, например, на рис. 1), а его обязательно нужно окорить? Есть ли универсальный метод, который был бы экономически оправдан и для средних, и для крупных предприятий, и для предприятий, занимающихся комбинированной переработкой сырья разного качества (например, лесопиление + пеллеты)?

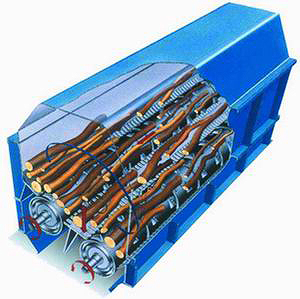

Рис. 2. Окорочный станок Fuji King

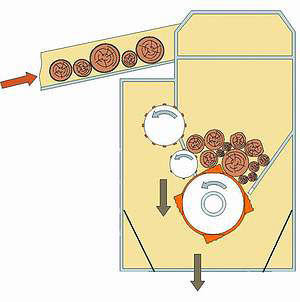

Рис. 3. Опорожнение роторного окорочного станка с

«закрытым дном»

Рис. 4. Выступы на промежуточной пластине (Fuji King)

Рис. 5. Выдвижные ножи Acti-Plate (Fuji King)

Рис. 6. Окорочный станок с ротором «возвращения»,

контакта с бревнами нет

Рис. 7. Окорочный станок Deal

Для решения этой задачи больше всего подходят роторные окорочные станки, но и при их выборе следует все взвесить.

Сначала несколько слов о терминологии. Термин «роторный окорочный» (Rotary debarker) в противовес устоявшемуся в мире наименованию окорочных станков типа Valon Kone - «кольцевой окорочный» (Ring debarker) обычно используется для описания устройства для окорки бревен, представляющего собой стационарный бункер, в котором вращающиеся валы выступают над днищем или с боков вовнутрь. Эти валы оснащены разными инструментами, которые обеспечивают контролируемое перемешивание бревен в бункере и создают порезы, трещины или ослабление в коре. В результате трения бревен друг о друга кора отделяется от древесины. Бревна циркулируют в бункере до тех пор, пока с них не будет удалена почти вся кора.

Пионером в этой технологии групповой окорки стала японская компания Fuji Kogyo со своим дебаркером Fuji King. Несомненные достоинства новой техники: высокая производительность, возможность обработки тонкомерной и кривой древесины - сразу были востребованы, что привело к выпуску более 200 таких станков в течение 20 лет (включая произведенные в Канаде по лицензии), а также к созданию аналогов крупнейшими компаниями, такими как Pallmann и Andritz.

Кроме того, роторные окорочные станки могут обрабатывать сырье, которое после заготовки часто остается на делянке: вершины и тонкомер.

Однако предложенная Fuji Kogyo конструкция с «закрытым дном» и последующих аналогов, в которой между роторами находится промежуточная пластина, не лишена недостатков, среди которых необходимость использования дорогого инструмента, требующего периодической замены, а также трудности, которые возникают при совместной обработке бревен большого и малого диаметра, - в этом случае большие бревна «садятся на мель» в межроторном пространстве, а масса тонких бревен не позволяет этим бревнам, даже если они вращаются от роторов, столкнуть большие бревна.

Частично эта проблема решается установкой выступов на промежуточной пластине, а для повышения качества окорки и эффективного использования пространства эти выступы совмещают со стационарными или выдвижными ножами, что сильно усложняет конструкцию.

У традиционных роторных станков торцевая разгрузка, к тому же требуется постоянно следить за тем, чтобы бункер был заполнен, то есть чтобы бревна своим весом оказывали давление на инструменты. При этом загрузка не должна быть и слишком большой - чтобы бревна перемешивались. Для обслуживания такой техники нужен оператор высокой квалификации, иначе невозможно обеспечить оптимальную производительность оборудования.

В целях улучшения условий перемешивания на боковине устанавливают ротор «возвращения», правда, из-за того, что станок имеет ограничения по высоте загрузки, этот ротор, как правило, плохо контактирует с бревнами.

Обработка слишком коротких и слишком длинных (более 2,4 м) бревен проблематична, так как процесс торцевого перемещения и разгрузки через торцевые ворота в этом случае неэффективен, что приводит к недостаточной чистоте окорки и сверхпотерям белой древесины. Следует уделить особое внимание выбору наклона бункера. Если характеристики стволов постоянны, этот выбор можно сделать довольно легко. Однако если характеристики бревен и древесины варьируются, трудно достичь оптимальных параметров окорки.

У редко расположенных на валах ножей сильно выступающий профиль (см. рис. 3, 4), что обуславливает высокое местное давление и увеличивает риск перелома или повреждения ствола малого диаметра. В некоторых процессах, таких как выпуск целлюлозы или плит OSB, сломанные бревна негативно влияют на эффективность цикла производства. Это связано с тем, что при большом количестве концов (бревен) увеличивается объем некондиционной щепы.

При обработке больших объемов сырья описанным выше методом окорки отмечена еще одна особенность. Для того чтобы достичь желаемой чистоты обработки древесины и высокой пропускной способности, на предприятиях используют станки длиной до 36 м. Но это приводит к большим потерям белой древесины. Если легкоокариваемая древесина быстро очищается на начальном отрезке системы, то остальная часть окорочного станка просто становится агрессивной транспортной системой для перемещения очищенных бревен. Для решения этой проблемы применяют параллельные короткие системы.

Наконец, хотя возможности роторных окорочных станков позволяют им лучше справляться с обработкой мороженой древесины без предварительной подготовки, в отличие от окорочных барабанов, необходимость тепловой обработки бревен (пропарки или замачивания) перед окоркой все еще остается актуальной для большинства выпускаемых роторных станков.

Рис. 8. Инновационный рабочий инструмент с

выделенной рабочей частью

В ходе поиска решений этих проблем были оформлены три изобретения, на которые получены патентные свидетельства в США и Канаде:

1. Роторы большого диаметра (около 1 м) установлены в бункере со значительным смещением по вертикали и без промежуточных пластин и представляют собой «открытое живое дно».

Рис. 9. Восстановление рабочей части оборудования

после обработки 600 тыс. кв м древесины

Рис. 10. Загрузка погрузчиком и разгрузка на

поперечный транспортер

Рис. 11. Окорка пиловочника

Рис. 12. Окорка пней

Такая конструкция позволяет увеличить высоту загрузки без повреждения древесины. Большой вес загруженного материала создает необходимое давление в зоне контакта бревна с инструментом, что приводит к быстрой потере связи коры и древесины и увеличению производительности.

2. За счет специально разработанного инструмента с особым рабочим профилем у роторов в три раза больше рабочих элементов, чем у предшествующих моделей, вследствие чего местное давление на стволы некритично и не повреждает древесину.

Инструменты располагаются на роторах по спирали, причем направления спирали на разных роторах разные. С сырьем контактирует множество элементов, поэтому они меньше изнашиваются; без остановки на обслуживание может быть обработано более 500 тыс. м3 древесины, после чего проводится восстановление рабочей части прямо на станке. Благодаря этому затраты на техническое обслуживание минимальны.

3. Не имеющий аналогов вариант роторного станка с боковой разгрузкой является запатентованным изобретением (US Patent No. 5,394,912; US Patent No. 6,941,988; Canadian Patent No. 2,106,950; Canadian Patent No. 2,4197, 62).

Описанные выше инновации позволяют добиваться высокой эффективности окорки.

Роторные окорочные станки с «открытым живым дном» и боковой разгрузкой устанавливаются без уклона. Загрузка и разгрузка древесины порциями не требует от оператора специальных навыков и постоянного контроля процесса. Обеспечивается высокое качество окоренной поверхности, поскольку продолжительность окорки можно контролировать как визуально, так и с помощью таймера или посредством автоматики.

От 5 до 30 м3 плотной древесины загружается в бункер подающим столом или погрузчиком, удаление бревен после разгрузки также может быть автоматизировано или осуществляться погрузчиком по мере надобности. Простая организация погрузки-разгрузки позволяет получать максимальную выгоду при обработке длинных бревен.

Использование роторных окорочных станков с «открытым живым дном» и боковой разгрузкой обеспечивает увеличение выхода окоренной древесины за счет малых потерь в процессе окорки; концы стволов почти не контактируют с инструментами. Это было доказано в ходе эксплуатации оборудования и на лесопильном предприятии, и на целлюлозно-бумажном, и на предприятии по выпуску плит OSB.

Для установки окорочных станков с боковой разгрузкой требуется всего 20-30% площади, которую занимает обычный роторный станок с торцевой разгрузкой и механизацией, что позволяет создавать компактные участки окорки и даже передвижные варианты таких участков.

Но наиболее важной характеристикой роторных окорочных станков с «открытым живым дном» и боковой разгрузкой является возможность выполнять окорку самого разного сырья: мороженого - без подготовки (проверено в ходе эксплуатации в Канаде при температуре до 40°С), короткого и длинного, кривого и прямого, малого и большого диаметра (от 3,5 см до 1 м) и даже отторцовок и пней.

Широкие возможности исполнения конструкции роторного окорочного оборудования с боковой разгрузкой позволяют использовать его во всех областях деревообрабатывающей промышленности, начиная от лесопиления и заканчивая высокопроизводительными мультиплексными системами окорки.

Виктор АНИСИМОВ,

Forest Machines Wood Production L.L.C.