Клееные бруски для оконных блоков

Конструкция, требования к качеству

Богатый опыт производства клееных деревянных конструкций позволил выработать определенные принципы подбора слоев в клееных многослойных элементах. Известно, что чем больше слоев и чем они тоньше, тем меньше влияние пороков древесины и других нарушений ее структуры на прочность и формоустойчивость клееного элемента.

В многослойной конструкции внутренние напряжения, являющиеся следствием естественной разницы в усушке и разбухании отдельных слоев, проявляют себя меньше, чем в конструкции, состоящей из небольшого количества слоев. Кроме того, выше гарантия того, что клеевые швы не разрушатся в процессе эксплуатации. С другой стороны, чем тоньше слои, тем выше расход древесины и клея и тем ниже производительность оборудования.

В технологии изготовления клееных деревянных конструкций с большим сечением установились следующие оптимальные размеры толщины слоев: 45 мм (пиломатериал толщиной 50 мм) для конструкций, эксплуатируемых внутри помещений, и 35 мм (пиломатериалы толщиной 38-40 мм) для конструкций, эксплуатируемых в жестких климатических условиях.

Детали окон и балконных дверей относятся ко второму типу конструкций, и толщина слоев 35 мм может считаться предельно допустимым значением. Однако при выборе толщины слоев приходиться учитывать размеры поперечного сечения деталей и делать их трехслойными. Последнее требование объясняется стремлением производителей к созданию сбалансированной конструкции, обеспечивающей максимальную формоустойчивость изделия. С учетом того, что размеры поперечного сечения деталей окон обычно находятся в пределах от 55 до 80 мм, толщину слоев для трехслойных брусков принимают в пределах от 19 до 27 мм. Разумеется, если по условиям производства целесообразно использовать слои меньшей толщины, это может быть сделано, но с одним ограничением - толщина наружных слоев должна быть не меньше 15 мм. Это ограничение связано с размером наружного фальца, который служит для защиты сопряжений створок от дождя. Толщина фальца обычно составляет 8-12 мм, и необходимо, чтобы клеевой шов был скрыт от воздействия атмосферных осадков, ветра и прямых солнечных лучей.

Для создания сбалансированной конструкции бруска, обеспечивающей максимальную его формоустойчивость, толщина наружных слоев должна быть одинакова, в то время как у внутренних слоев толщина может быть разной (максимум - 35 мм). В очень редких случаях, когда конструкция окна не позволяет скрыть клеевой шов при использовании трехслойных деталей, допускается применение двухслойных брусков, однако при условии обеспечения равной толщины слоев и тщательного подбора их по структуре древесины.

В окнах с тройным остеклением ширина коробки достигает 140 мм, и в этом случае бруски можно склеивать из реек максимальной толщины 35 мм. При определении толщины слоев в черновой заготовке необходимо учитывать, что толщина наружных слоев в детали после строгания и шлифования будет на 0,5-1,0 мм меньше, чем у заготовки.

Слои брусков могут быть предварительно склеены по длине на зубчатый шип из коротких отрезков досок любой длины, однако в тех случаях, когда детали окон отделываются прозрачными покрытиями, наружные слои, как правило, изготавливают цельными. Вопрос о допустимости применения зубчатых соединений в наружных слоях должен быть обязательно согласован с потребителем.

Кромочные клеевые соединения совершенно не допускаются в наружных слоях брусков, поскольку прямое воздействие на них атмосферных факторов неминуемо приведет к расслоению древесины в процессе эксплуатации.

Что касается внутренних слоев брусков, то в них без каких-либо ограничений могут использоваться как торцовые, так и кромочные соединения. Внутренние слои брусков являются как бы утилизатором той части древесины, которая не может быть использована для наружных слоев. С этой точки зрения использованию внутренней зоны брусков должно быть уделено особое внимание в технологии производства брусков.

У большинства деталей современных окон сложный профиль, глубина которого обычно составляет 15-30 мм. Формирование таких профилей на строгальных станках приводит к потере 30-50% древесины, которая уходит в стружку. Кроме того, фрезерование столь глубоких профилей связано с большими затратами энергии и нагрузками на инструмент и шпиндельные узлы строгальных станков. При использовании цельной древесины или клееных брусков прямоугольного сечения задача формирования сложного профиля решается или за счет предварительного выпиливания профиля, или за счет использования на строгальных станках дополнительных шпинделей, выполняющих эту операцию. Получающиеся при выпиливании рейки используют на мелкие детали окон.

Применение склеивания позволяет решить такую задачу на стадии изготовления клееных заготовок, получая профильные заготовки, которые значительно легче обрабатывать на строгальных станках, что позволяет сократить потери древесины на конечной стадии обработки деталей.

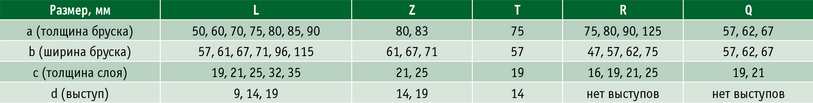

Для предварительной оценки технических возможностей оборудования в табл. 1 и на рис. 1 приведены данные об основных профилях и размерах поперечного сечения черновых клееных заготовок, чаще всего реализуемых на европейском рынке строительных материалов. При этом соблюдаются следующие условия: клеевые швы расположены в плоскости окна; все клеевые швы закрыты от воздействия атмосферных осадков, ветра и солнечных лучей; наружные слои строго симметричны и их толщина не менее 15 мм.

У товарных клееных заготовок должны быть припуски на окончательную обработку, причем припуск на обработку строганых поверхностей (по высоте пакета) обычно составляет 0,5-1,0 мм на сторону, а припуск на обработку кромок пакета 1,5-2,0 мм на сторону. Последний в значительной мере определяется техническими возможностями оборудования для обеспечения выравнивания уступов между слоями при их склеивании между собой.

Требования к древесине для производства деревянных окон

При выборе древесины для наружных слоев клееных брусков можно иметь в виду стандарт EN 942 «Пиломатериалы для столярных изделий. Общая классификация качества древесины». Детали и заготовки разделяются на пять классов: J2, J20, J30, J40, J50 (цифры означают диаметр максимально допустимого сучка на видимой поверхности сортимента). На практике в производстве брусков для оконных блоков используют пиломатериалы сортов J20 и J30.

Качество древесины внутренних слоев, так же как и скрытых поверхностей деталей, может вообще не регламентироваться (правда, есть требования к кромке слоев), однако приходится считаться с тем, что обработка глубоких профилей может вскрыть пороки, которые не допускаются на видимых поверхностях.

Как показывает европейский опыт производства клееных брусков для окон, их изготовляют только из европейской сосны, ели и пихты, что объясняется, в первую очередь, однородностью структуры этих пород и отличной склеиваемостью, по сути, любыми клеями. И тот и другой показатель определяет стабильность формы детали и долговечность клеевых соединений.

Использование древесины сибирской лиственницы в клееных изделиях весьма затруднена из-за нестабильной формы и размеров, а также высокой смолистости, затрудняющей склеивание. В то же время есть основания считать возможным использование североевропейской лиственницы для изготовления КДК, которая по своим свойствам близка к сосне, но выглядит более эстетично. Возможно использование древесины дуба для изготовления клееных брусков. Некоторое распространение получили комбинированные клееные бруски, в которых наружные слои изготовлены из декоративных экзотических пород древесины, а внутренние - из хвойной древесины. Такая конструкция брусков допустима лишь в столярных изделиях, эксплуатируемых внутри помещений, поскольку из-за разницы в коэффициентах усушки и разбухания разных пород древесины жесткие условия эксплуатации обычных окон могут привести к разрушению клеевых швов. По этой же причине во всех руководствах по производству клееных многослойных элементов содержится запрет на смешение пород древесины в одном изделии, даже если эти породы близки по своим свойствам - как, например, сосна и ель.

Средняя влажность древесины для изготовления клееных брусков должна быть на уровне 12±2%, однако в одном клееном элементе влажность отдельных слоев не должна отличаться более чем на 2%. Такое требование вызвано стремлением свести к минимуму касательные напряжения, возникающие в результате изменения ширины слоев при выравнивании влажности в процессе эксплуатации готового изделия.

Сушка в камерах (даже по первой категории качества) обеспечивает разброс влажности (±2%) отдельных досок от среднего значения. Следовательно, в бруске могут оказаться смежные слои, влажность которых отличается друг от друга на 4%. Считается, что склеивание слоев с такой разницей влажности может привести к ослаблению прочности клеевых соединений на 30-50%.

Чтобы обеспечить разницу во влажности в 2%, возможны два пути: подсортировка заготовок по влажности перед склеиванием с помощью автоматических проходных влагомеров или длительная, не менее семи дней, выдержка пиломатериалов после сушки в производственном помещении цеха до момента склеивания.

Многочисленные исследования и огромный опыт применения клееных деревянных конструкций показали, что клеевые соединения меньше реагируют на разбухание склеенной древесины, чем на ее усушку. По этой причине считается, что для обеспечения гарантированного сохранения качества клеевых швов целесообразно высушивать пиломатериал до влажности ниже уровня, до которого в процессе эксплуатации опускается влажность древесины в изделии. С этой точки зрения уровень влажности, установленный для деталей окон из цельной древесины (13±2%), представляется очень высоким для деталей из клееной древесины. Известно, что в процессе эксплуатации окон уровень влажности древесины понижается до 8 и даже до 6%, поэтому разумно принять влажность древесины отдельных слоев перед склеиванием брусков на уровне, близком к этому, но, во всяком случае, не выше 10%.

При выборе пиломатериалов нужно принимать во внимание также плотность древесины и скорость роста (ширину годовых слоев). Эти две характеристики древесины взаимосвязаны и с точки зрения клееных многослойных элементов должны учитываться для получения уравновешенных конструкций. У наружных слоев бруска должны быть, по возможности, одинаковая структура и плотность, которая для данной породы древесины определяется скоростью роста, т. е. шириной годичных колец. Считается, что плотность древесины для изготовления окон должна быть не ниже 350 кг/м3, а ширина годичных колец - не более 3 мм. Плотность древесины внутренних слоев может не учитываться.

Весьма существенный фактор - расположение годичных колец на торцах досок. Еще два десятка лет назад при изготовлении клееных брусков не обращали внимание на вид распиловки используемых пиломатериалов. Требовалось лишь соблюдать условие: наружные слои бруска должны быть, по возможности, одинаковой распиловки. В последнее время во всех технических требованиях к брускам и в инструкциях по их изготовлению указано, что бруски должны изготовляться из пиломатериалов радиальной распиловки, у которых угол между пластью заготовки и годичными кольцами находиться в пределах от 45 до 90°. В зарубежной практике доски, у которых этот угол около 90°, называют «рифтами», а те, у которых угол менее 90°, но более 45°, - «полурифтами». Доски тангентальной распиловки, у которых угол наклона годичных колец менее 45°, называют «фладдерами».

Использование досок радиальной распиловки в производстве клееных оконных брусков вызвано следующими основными причинами:

- при действии факторов жестких условий эксплуатации радиальные поверхности меньше подвержены растрескиванию в отличие от тангенциальных, на которые выходят сердцевинные лучи древесины, являющиеся местом развития трещин;

- на тангенциальных поверхностях под воздействием дождя и солнца поздняя древесина годичных колец отслаивается от ранней древесины, что нарушает отделочное покрытие и приводит к развитию грибков, разрушающих древесину и ухудшающих внешний вид изделия. Радиальные поверхности лишены этого недостатка;

- при всех прочих равных условиях поверхности древесины радиальной распиловки обладают лучшей способностью к окрашиванию, на них лучше удерживаются лакокрасочные материалы, получаются более качественные и долговечные покрытия. Применяемые в последнее время пропиточные защитно-декоративные составы глубоко проникают в рыхлую раннюю древесину, защищая ее от биологических повреждений и укрепляя ее биостойкость, которая становится сопоставимой со стойкостью более плотной и смолистой поздней древесины. Расслаивание годичных колец на тангенциальной поверхности сводит на нет действие биозащитных составов;

- в отличие от тангенциальных, радиальные доски почти не подвержены поперечному короблению в результате изменения влажности древесины в процессе эксплуатации. Стремление слоев бруска к короблению вызывает напряжения их отрыва друг от друга, что в конечном счете приводит к расслоению бруска по клеевым швам или годичным кольцам ранней древесины;

- радиальные поверхности образуют более прочные и стабильные по площади клеевые швы в результате лучшего и равномерного смачивания поверхностей клеем, что вместе с меньшими внутренними напряжениями обеспечивает высокую долговечность изделия;

- для обеспечения долговечности деревянных окон необходимо использовать для наружной стороны брусков только ядровую древесину, свободную от сердцевины. При применении досок радиальной распиловки заболонная и сердцевинная зоны могут быть легко удалены в процессе раскроя пиломатериала, причем заболонная древесина может быть использована для изготовления средних слоев бруска;

- смоляные кармашки, очень часто встречающиеся в хвойных пиломатериалах, недопустимы в деталях окон, поверхность которых подвергается интенсивному нагреву солнцем. На радиальной поверхности у смоляных кармашков небольшая ширина, и их можно легко заделать деревянными шпонками, что невозможно сделать на тангенциальной поверхности;

- величина усушки и разбухания древесины в радиальном направлении в 1,5-2,0 раза меньше, чем в тангенциальном. Таким образом, у брусков из заготовок радиальной распиловки размеры меньше изменяются в направлении сопряжений створок с коробкой, что важно для обеспечения нормальной эксплуатации окон.

Хотя все указанные особенности поведения заготовок радиальной распиловки относятся, главным образом, к наружному слою детали, обращенному в сторону улицы, однако стремление к обеспечению стабильных размеров и формы деталей и к максимальной разгрузке клеевых соединений от влияния внутренних напряжений заставляют производителей стремиться к тому, чтобы все слои клееных брусков изготовлялись из пиломатериалов радиальной распиловки.

Требования к клеевым соединениям

Основное условие получения качественных клеевых соединений на гладкую фугу - максимально плотное примыкание поверхностей склеивания. Плотность смыкания определяется, прежде всего, наличием неровностей на поверхностях склеивания, т. е. зависит главным образом от диаметра окружности резания и скорости подачи заготовки. В практике зарубежных предприятий и отечественных предприятий, работающих на экспорт, длину волны строгания ограничивают 2,0 мм. При таком шаге глубина волны составляет всего 0,007 мм. При плотном смыкании поверхностей толщина клеевой прослойки не превысит двух глубин волны, т. е. составит около 0,014 мм.

Из-за дополнительных неровностей и излишней вязкости клея толщина клеевой прослойки оказывается несколько больше расчетной, но никогда не достигает 0,1 мм. Многочисленные замеры толщины клеевых швов на предприятиях г. Архангельска, вырабатывающих экспортную продукцию, показали, что она не превышает 0,05 мм. При такой толщине клеевая прослойка не видна невооруженным глазом.

Отдельные неровности, частично - мшистость и ворсистость поверхности деформируются при запрессовке и не оказывают такого влияния на толщину клеевой прослойки, какую оказывает волна от фрезерных ножей строгального станка. По этой причине техническое состояние строгального оборудования и качество инструмента в первую очередь определяют качество соединений на гладкую фугу. С учетом этого представляется логичным в технических требованиях к качеству обработки поверхностей склеивания прописывать такую характеристику, как длина волны от фрезерного инструмента. Этот показатель легко контролировать и технически легко регулировать, изменяя скорость подачи строгального станка.

Основной характеристикой качества клеевого соединения, которая должна постоянно фиксироваться в ходе производственного контроля, является прочность соединения при скалывании вдоль волокон. Этот показатель в нашей стране определяется по ГОСТ 15613.184 основным методом, который соответствует методу, принятому в международной практике. Этот показатель при склеивании хвойной древесины установлен на уровне 4,5-6 МПа и может быть принят для оценки качества соединений в производственных условиях.

Показатель прочности, однако, далеко не в полной мере характеризует качество клеевого соединения, поскольку его величина может определяться не только прочностью клеевого шва, но и прочностью прилегающей к нему древесины, которая варьируется в весьма широком диапазоне значений. При использовании высококачественного клея и правильном выполнении клеевого соединения прочность клеевой прослойки на сдвиг всегда выше прочности хвойной древесины при скалывании вдоль волокон. Это означает, что при уровне прочности, по крайней мере, до 10 МПа разрушение должно происходить только по древесине (показатель 10 МПа относится к склеиванию буковой древесины и получен при проведении испытаний на специально подготовленных образцах).

В соответствии с принятыми в практике требованиями, клеевое соединение на гладкую фугу считается хорошим, если показатель разрушения испытанного образца по древесине составляет не менее 90 МПа.

Другой характеристикой качества пластевого клеевого соединения является его стойкость к расслаиванию. Этот показатель обычно определяется специализированными испытательными лабораториями, хотя на крупных предприятиях, где склеивание проводится в больших объемах, подобное тестирование может выполняться своими силами.

В нашей стране испытания на расслаивание выполняются по ГОСТ 2781288, который соответствует аналогичным стандартам зарубежных стран, в том числе - стандарту EN 391 «Клееная многослойная древесина. Испытания клеевых швов на расслаивание». Метод предусматривает интенсивное увлажнение торцовых срезов многослойного элемента и последующее интенсивное их высушивание до исходного веса. Для ускорения процесса используются автоклавные установки, работающие по методу «вакуум - давление» и специальная туннельная сушка, в которой создается поток воздуха при температуре 60°С. Этот метод обычно используется для испытаний крупногабаритных клееных конструкций. Институт окон в г. Розенхайме (ФРГ) использует следующий простой метод для испытания клееных брусков: из бруска на расстоянии 100 мм от торца вырезают образец длиной 50 мм, который на два часа погружают в воду с температурой 20 °С, затем на два часа в воду с температурой 60 °С и, наконец, на 18 часов - в воду при температуре 20 °С. По истечении 24-часового цикла вымачивания образец высушивают при комнатной температуре в течение 72 часов. После полного цикла испытания на образце не должно появиться расслоений клеевых швов.

Иногда используют более жесткий режим тестирования: 72 часа вымачивания в воде с температурой 20 °С и после этого высушивание в потоке воздуха с температурой 50 °С до исходного веса. После такого испытания в образце могут появиться отдельные расслоения клеевых швов, но их длина не должна превышать 5% от длины швов на поверхности образца.

Зубчатые соединения в элементах окон и балконных дверей не относятся к категории конструкционных, и главное требование к ним заключается в том, чтобы обеспечить идеальную плотность стыка, его декоративность и защиту от проникновения влаги внутрь соединения. Оптимальным считается соединение с длиной шипов 10 мм, отвечающее условиям эксплуатации и производства. Естественно, что не исключается применение соединений другой длины, однако признано, что соединения длиной более 15 мм выглядят неэстетично под прозрачными покрытиями, а соединения длиной менее 10 мм требуют весьма больших усилий прессования, вызывающих иногда разрушение древесины хвойных пород в торцовых прессах.

Особое внимание должно быть уделено горизонтальным зубчатым соединениям с заплечиками при их использовании для изготовления наружных слоев брусков. У таких соединений хороший внешний вид, поскольку на лицевой поверхности не виден профиль шипов, однако при несоблюдении особых требований к качеству обработки торцовых поверхностей заплечиков древесина на этих поверхностях становится рыхлой, не позволяет добиться плотного стыка торцовых поверхностей, легко впитывает и отдает влагу, в результате чего быстро растрескивается. Проникающая в трещины влага постепенно разрушает клеевые швы и отделочное покрытие. Чтобы это исключить, необходимо, чтобы оборудование, применяемое для формирования горизонтальных зубчатых шипов, было оснащено специальным инструментом для формирования торцовых поверхностей заплечиков. Необходимо также обеспечить гарантированное нанесение клея на эти поверхности и максимально плотное смыкание соединений.

Указанные особенности применения горизонтальных зубчатых шипов относятся только к наружным слоям брусков. Для склеивания внутренних слоев могут в равной степени применяться как вертикальные, так и горизонтальные соединения. Применение заплечиков в горизонтальном соединении совершенно излишне, и это позволяет упростить процесс их формирования и применять для формирования вертикальных зубчатых соединений простой инструмент.

Владимир ВОЛЫНСКИЙ