Оцилиндровку на поток!

Оцилиндровочные станки: адаптация в производство

Современные бревенчатые дома впечатляют изысканностью форм. Для изготовления срубов задействован целый арсенал оборудования, главное место в котором занимают оцилиндровочные станки. Они определяют качество сборки дома, его внешний вид и стоимость.

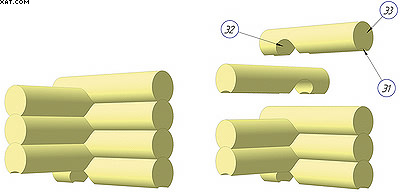

Рис. 1. Фрагмент сруба

Э1 –укладочный паз (тепловой замок),

Э2 – элемент «чашка»,

Э3 – торец бревна

Для изготовления комплектов бревенчатых домов используются различные технологии, в зависимости от требований к ним, заданных объемом выпуска и экономической целесообразности в целом. Однако все методы производства включают в себя общую базовую операцию - преобразование исходного бревна в цилиндр заданного диаметра. В промышленных масштабах производства эта операция выполняется с помощью оцилиндровочных станков.

Устройство станков

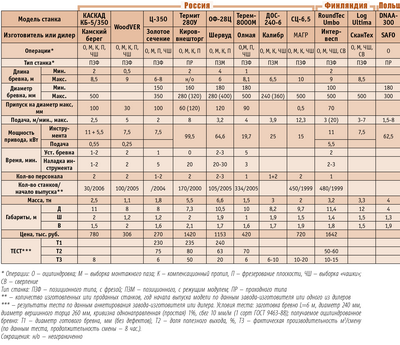

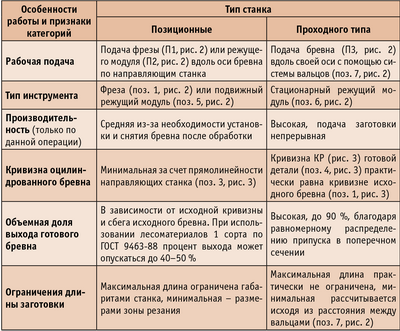

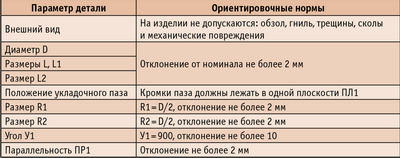

Таблица 2

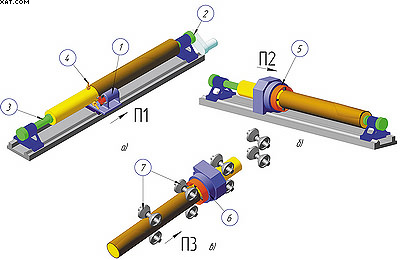

Рис. 2. Типы оцилиндровочных станков

а) позиционный, с вращающимся бревном;

б) позиционный, с фиксированным положением заготовки;

в) проходного типа

1 – фрезерный узел,

2– центр с приводом вращения,

3 – второйцентр,

4– подвижный люнет,

5 – подвижный режущий модуль,

6– стационарный режущий модуль,

7 – вальцыподачи,

П1 – подача фрезы,

П2 – подача режущего модуля,

П3 – подача бревна

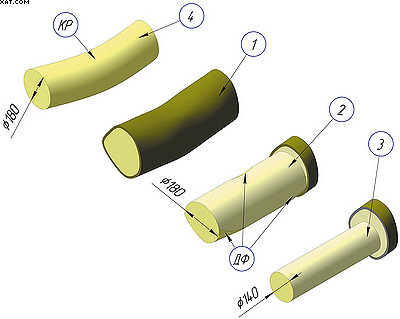

Рис. 3. Формирование цилиндрической поверхности

1– исходное бревно,

2 – первый (черновой) проход позиционным станком,

3– второй (чистовой) проход позиционным станком,

4 – обработка на станке проходного типа

КР – наследуемая от исходного бревна кривизна,

ДФ – внешние дефекты формы цилиндра

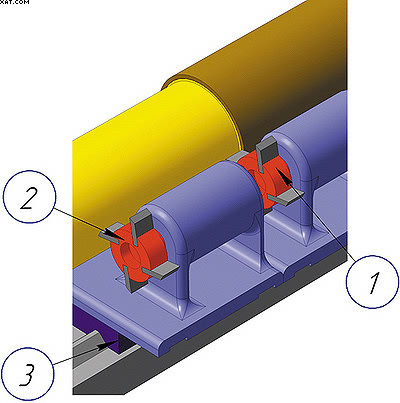

Рис. 4. Сдвоенный фрезерный узел

1 – фреза для «черновой» обработки,

2– фреза для «чистовой» обработки,

3 – общий суппорт

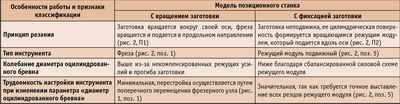

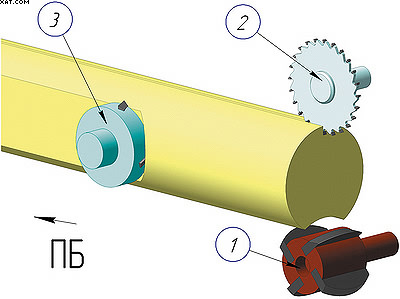

Рис. 5. Примеры формирования профиля бревна

1 – фреза для укладочного паза,

2 – пила для компенсационного паза,

3 – фреза для грани (лыски);

ПБ – направление подачи бревна(для станков проходного типа)

Позиционные станки, которые оборудованы фрезерным узлом (рис. 2а), оперативно настраиваются на требуемый диаметр обработки. Для этого достаточно переместить суппорт фрезерного узла (рис. 2а, поз. 1) в поперечном направлении. Это преимущество в полной мере проявляется, когда обрабатываются бревна с большой кривизной и требуется несколько проходов, чтобы снять значительные неравномерные припуски. На рис. 3 показана деталь № 2 после первого прохода, удалено 19 % объема заготовки. Видны дефекты формы, вызванные искривлением исходной поверхности. Для достижения минимальной кривизны и целостной поверхности вторым проходом инструмента снимается дополнительный припуск. При этом теряется производительность и снижается доля выхода готовой продукции. Например, деталь № 3 (рис. 3) безупречна, но для ее изготовления потребовалось вдвое больше времени, чем для детали № 2, а в стружку переходит 51 % исходного бревна.Снижения производительности можно избежать, если установить на станок второй фрезерный узел (рис. 4,поз. 2). Оба узла (рис. 4, поз. 1 и 2) в итоге могут раздельно перемещаться в поперечном направлении и соответственно снимать разный припуск. Поскольку они расположены на общем суппорте (рис. 4, поз. 3), то черновая и чистовая обработка бревна осуществляется в течение одного рабочего цикла. Кроме того, в этом случае фрезы отличаются типом ножей и вращаются с различной скоростью в соответствии с режимом фрезерования.

На позиционных станках с фрезерным узлом (рис. 2а) возникают односторонние силы резания, которые изгибают заготовку, провоцируя ее колебания. В результате отклонение диаметра в разных сечениях может превысить допустимое значение, а из-за вибрации появятся дефекты цилиндрической поверхности - волнистость, большая шероховатость, выступы и т.д. Для предотвращения подобных явлений на суппорт устанавливается специальный подвижный люнет (рис. 2, поз. 4), который фиксирует положение центра и демпфирует возникающие колебания заготовки.

Позиционные станки с подвижным режущим модулем (рис. 2б) снимают припуск древесины при помощи резцов, расположенных на специальной вращающейся ступице (рис. 2, поз. 5). Если инструмент выставлен правильно, тогда все режущие кромки участвуют в процессе резания, а благодаря их симметричному расположению силы резания в поперечном сечении взаимно компенсируются и не воздействуют на бревно при условии, если припуск равномерный. Как правило, получаемые на таких станках бревна отличаются исключительно правильной геометрией, так как расстояние между противоположными резцами в ступице, определяющее диаметр готового цилиндра, во время подачи П2 не меняется.

Подвижный режущий модуль (рис. 2, поз. 5) - достаточно сложный механизм, оснащенный специальными подшипниками большого диаметра и элементами фиксации инструмента. Сложность перестройки всех резцов на новый диаметр обработки снижает производительность в условиях, когда часто меняется производственная программа либо типоразмер сырья. Кроме того, неправильная установка резцов, износ опор и направляющих могут снизить заявленную точность обработки до нуля. Для данного модуля необходим особый набор приспособлений, способных сделать его перестройку точной и оперативной.

Во время обработки на позиционном оборудовании с подвижным режущим модулем заготовка неподвижна и фиксируется центрами с помощью гидравлического цилиндра. При этом на подвижный суппорт монтируется дополнительный фрезерный узел для формирования необходимых продольных пазов или граней у бревна, все это происходит одновременно с обработкой его цилиндрической части. Такая комбинация повышает суммарную производительность производства и точность готовых изделий, так как деталь во время фрезерования не меняет своего положения.

Для ускоренной и точной установки заготовки в центры на всех позиционных станках целесообразно использовать гидравлические укладчики. С их помощью бревно переносится от подающего транспортера или поднимается с фундамента на высоту центров. В результате сокращается подготовительно-заключительное время операции и решается задача равномерного распределения припуска по всей поверхности, что для станков с режущим модулем (рис. 2б) действительно актуально.

Фактическая производительность данного вида оборудования во многом зависит от целого ряда факторов: механизации производства, состояния сырья - кривизны, сбега, пороков бревна, номенклатуры готовых деталей, конфигурации технологической схемы цеха, вынужденных простоев и т.д. Теоретическое значение этого параметра - 15-25 м в смену, рассчитываемое как произведение величины подачи, времени работы и среднего диаметра заготовок, на практике же не превышает 10-15 м3.

Такой показатель приемлем для небольших предприятий, ориентированных непосредственно на эксклюзивные проекты бревенчатых домов.

Для серийного производства стройкомплектов срубов предназначены оцилиндровочные станки проходного типа (рис. 2в).

Их реальная производительность близка к расчетной – 100–120 бревен за восьмичасовую смену, что составляет около 35 м3. Бревна могут подаваться непрерывно, что объясняет такой высокий результат. В отличие от позиционных, в станках проходного типа в осевом направлении подается не инструмент, а заготовка, и по этой причине режущий модуль (рис. 2, поз. 6) – стационарный и не меняет своего положения во время обработки заготовки. В остальном он идентичен модулю (рис. 2, поз. 5) позиционного станка: припуск древесины снимают резцы, расположенные на ступице, совершающей вращательное движение.

Подачу и центрирование бревна осуществляет система вальцов (рис. 2, поз. 7) конической формы. Вальцы подающей группы имеют более рельефный профиль для надежного сцепления с заготовкой, прижим, как правило, производится гидроцилиндрами. Важно, чтобы во время подачи бревно оптимально располагалось относительно оси режущего модуля (рис. 2 поз. 7) для равномерного распределения удаляемого припуска.

У станков проходного типа высокий процент выхода готовой продукции. Чаще всего припуск, необходимый для формирования поперечного сечения бревна в виде круга, в данной технологии составляет всего 10–20 мм на диаметре. Достигается это за счет центрирования заготовки в непосредственной близости к зоне резания, и ось получаемого цилиндра практически совпадает с центром обрабатываемого участка бревна. Но по той же причине возникает кривизна КР (рис. 3) готовой детали, идентичная по форме и величине искривлению исходной заготовки. Компенсировать такой недостаток можно двумя способами: выбрать в качестве исходного сырья ровные бревна или распиливать получаемый полуфабрикат на детали длиной 1–2 м. Оцилиндровочные станки проходного типа имеют ограничения минимальной длины заготовки, чтобы в процессе обработки бревно не оказалось в промежутке между вальцами (рис. 2, поз. 7). В зону обработки помимо режущего модуля (рис. 2, поз. 6) устанавливаются фрезерные узлы, пилы для необходимого профилирования готового бревна. Такой подход преобразует оцилиндровочный станок в универсальный обрабатывающий комплекс, применяемый как для изготовления срубов, так и для переработки тонкомера, изготовления доски, декоративной рейки и т.д.

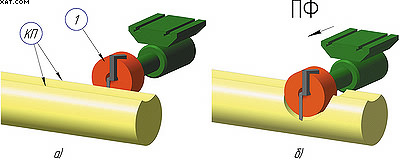

Рис. 6. Принцип формирования элемента «чашка»

1– фреза, ПФ – подача фрезы, КП – кромки паза

Технологическая схема обработки бревна для домостроения реализуется либо набором специального оборудования, либо с помощью универсальных обрабатывающих комплексов. Оцилиндровочные, фрезерные, торцовочные, сверлильные станки, связанные транспортными потоками, формируют масштабное производство, которое ориентировано на массовый выпуск стройкомплектов бревенчатых домов. Для небольших предприятий особый интерес представляют оцилиндровочные станки, наделенные дополнительными функциями, которые предназначены для полного цикла изготовления каждой детали сруба.

Опции

На позиционных станках с подвижным фрезерным узлом (рис. 2а) дополнительные операции выполняются только после обработки цилиндра. Механизм вращения бревна (рис. 2, поз. 2) блокируется, а на суппорт устанавливаются соответствующие опции – пилы или фрезы. Решающее значение имеет оперативность установки дополнительных узлов, иначе выигрыш в качестве может вызвать существенные простои оборудования в связи с длительной переналадкой.

Станки проходного типа, как правило, имеют необходимые технологические опции в базовой комплектации. Фрезерные и пильные узлы располагаются за режущим модулем (рис. 2, поз. 6) по ходу движения заготовки (рис. 2, ПР3). Как и в рассмотренном случае формирования цилиндрической поверхности, у готовой детали возможны отклонения от прямолинейности кромок пазов и пластей, при условии если исходная заготовка имела значительную кривизну (рис. 3, поз. 1). С другой стороны, при такой схеме обработки все элементы профиля в каждом поперечном сечении детали имеют идеальное взаимное расположение.

Конструктивный элемент «чашка» выполняется с помощью специального агрегата, принцип работы которого представлен на рис. 6. Агрегат состоит из фрезерного узла (рис. 6, поз. 1) и прямолинейных направляющих, необходимых для выполнения подачи инструмента ПФ в осевом направлении. Как только чашка полностью сформирована, фреза возвращается в исходное положение. Агрегат может функционировать как самостоятельное устройство, внедренное в технологический поток. В этом случае в качестве опорной базы используются кромки укладочного паза КП (рис. 6), относительно которого ориентируется ось чашки. Фреза при этом входит в заготовку ниже ее центра - это наиболее распространенная компоновка устройства.

Однако наилучшие показатели точности достигаются при условии, если агрегат устанавливается на суппорт позиционных оцилиндровочных станков, с вертикальным расположением оси фрезы. После выполнения всех операций, до момента снятия бревна со станка, агрегат подводится к нужному месту и выбирает чашку. Теоретически в данном случае ось чашки может быть сформирована под любым углом к плоскости, образуемой кромками монтажного паза КП (рис. 6). Для этого необходимо, чтобы бревно в центрах поворачивалось на определенный угол и фиксировалось в новом положении. Если вместо фрезы установить сверло, то устройства подобного типа способны сверлить в бревне отверстия в поперечном направлении.

Оценка качества

В табл. 4 приведены ориентировочные нормы, действующие в отношении параметров данного изделия. Иные требования к размерам устанавливаются на основе конкретного строительного проекта его непосредственным заказчиком.

Оцилиндровочные станки в России сегодня представляют 20–30 компаний. Для выбора конкретного станка необходимо четкое представление будущей технологической схемы производства, оборудование должно отвечать условиям совместимости, поддерживать размерный диапазон сырья и деталей, скорость потока, а также размещаться на территории деревообрабатывающего цеха.

компания «МедиаТехнологии»

по заказу журнала «ЛесПромИнформ»

Комментарии специалистов

Дмитрий Бычков, директор ООО «Камский берег - Станкострой»:

- Наше предприятие «Камский берег - Станкострой», учитывая динамику рынка, начинает выпуск комплекса оцилиндровочного оборудования на базе станков «Каскад 4/350», «Стрела 300М», УСБ1 с элементами числового программного управления.

Использование промышленных программируемых контроллеров, на наш взгляд, оправдано для решения следующих задач:

- автоматического выбора скорости оцилиндровки бревна в зависимости от качества заготовки, что позволяет увеличить производительность процесса при фиксированной мощности и продлить ресурс станка за счет исключения экстремальных перегрузок;

- дистанционного управления и контроля выходных размеров готовых изделий;

- автоматизации процесса центровки бревна (для станков позиционного типа);

- автоматизации процесса нарезания венцовых пазов (чаш) в бревне в соответствии с конкретной спецификацией стеновых элементов.

Безусловно, «компьютеризированный» оцилиндровочный комплекс требует определенной культуры производства, однако именно это оборудование позволит выйти на новый уровень по производительности труда и качеству конечных изделий.

Евгений Яруллин, директор НПО «ОЛМАЯ»:

- А нужен ли вам оцилиндровочный станок?

Если он видится вам самодостаточным средством получения доходов на бесспорно прибыльном и перспективном домостроительном рынке, я говорю вам: нет, не нужен!

Если же стоит вопрос, какой выбрать станок к полноценному домостроительному участку, возьмите за аксиому - нет лучшего типа станка, как тот, который подходит именно вам.

Высокопроизводительный станок проходного типа незаменим на мощном предприятии с возможностью сортировки сырья. В то же время он будет простаивать там, где заготовки сучковаты и кривы. Здесь оптимальна конструкция токарно-фрезерных станков. Вихревая головка на станках позиционного типа также имеет свои плюсы на небольших производствах. Во главу аргументов при выборе типа станка ставьте способность перерабатывать сырье, типичное именно для вашего предприятия. В нашей немалой практике (нами только для России изготовлено более 330 станков серии «Терем») нередки случаи, когда позиционные станки дополняют проходные.

Большое внимание уделите оборудованию для дальнейшей обработки бревна после оцилиндровки, для превращения его в составную часть сруба.

Николай Тюлькин, коммерческий директор ООО «Компания Кироввнешторг»:

- Неоспоримым плюсом станков проходного типа является их универсальность.

На данных станках за один проход можно получать не только оцилиндрованные бревна для домостроения большого спектра профилей, но и блок-хаус, брус и обрезной пиломатериал, причем горбыль будет оцилиндрован и может быть использован в качестве декоративной доски.

Учитывая то, что станки всех типов обработки имеют примерно одинаковый уровень затрат на обслуживание и содержание, а также одинаково требовательны к качеству сырья, на первый план выступают показатели производительности, которые на порядок выше для станков проходного типа.

Простые математические вычисления показывают, что при стабильной и ритмичной поставке сырья станки проходного типа имеют наименьший срок окупаемости, и соответственно скорее получается прибыль. А за счет универсальности станков проходного типа при использовании нет необходимости докупать дополнительное оборудование, привлекать дополнительную рабочую силу и находить помещения для производства профилированного бруса и обрезного пиломатериала.