Деревообрабатывающее оборудование. Классификация Eumabois. Часть 13

Станки шлифовальные

Шлифование - процесс абразивной обработки материалов шлифовальной лентой, абразивным кругом или диском. В деревообработке основным шлифовальным инструментом является шлифовальная лента на бумажной или тканевой основе.

Часть 2. Лесопильное оборудование

Часть 3. Оборудование для сушки пиломатериалов

Часть 4. Торцовочные пильные станки для вторичной деревообработки

Часть 5. Круглопильные станки: прирезные и форматные

Часть 6. Станки ленточнопильные столярные

Часть 7. Станки продольно-фрезерные

Часть 8. Станки фрезерные и фрезерно-копировальные

Часть 9. Шипорезные станки

Часть 10. Станки для обработки и облицовывания кромок

Часть 11. Станки для выборки отверстий и пазов

Часть 12. Станки токарные

Часть 14. Оборудование для сращивания на зубчатый шип

Часть 15. Оборудование для склеивания массивной древесины

Часть 16. Оборудование для отделки древесины жидкими лакокрасочными материалами

Часть 17. Оборудование для облицовывания древесины пленочными материалами

Часть 18. Оборудование для производства окон и дверей

Часть 19. Специализированное оборудование для производства стульев

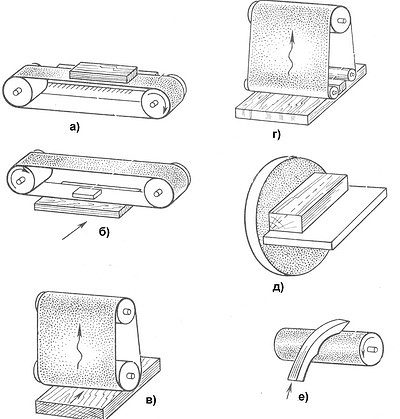

Рис. 1. Схемы шлифовальных станков:

а) с неподвижным столом;

б) с подвижным столом;

в) широколенточного станка с контактным вальцом;

г) широколенточного станка с прижимной балкой;

д) станка с абразивным диском; е) станка с бобиной

На ленту нанесено большое число режущих элементов - микрорезцов из абразивных материалов, обычно из электрокорунда или карбида кремния. Частицы наносятся способом распыления в электрическом поле и удерживаются на ленте с помощью связующего (мездрового клея, карбамидной или фенольной смолы). Согласно ГОСТ 3647 - номер зернистости для шлифовальных лент отечественного производства варьирует от 16 до 200, что означает средний размер в микрометрах зерен основной фракции абразивного материала.

Назначение шлифования - обработка в размер (калибрование), обычно по толщине, плитных материалов и заготовок; выравнивание поверхности, то есть удаление местных неровностей и подготовка детали к нанесению отделочных материалов; закругление и снятие свесов и фасок на брусковых и щитовых деталях; межслойное шлифование лакокрасочных покрытий.

Шлифовальная лента может быть закреплена на шкивах, барабане или диске (рис. 1).

В соответствии со схемой крепления шлифленты шлифовальные станки можно классифицировать по следующим признакам:

- характеру действия (позиционные и проходные);

- ширине ленты (узколенточные и широколенточные);

- характеру шлифуемых поверхностей (для плоского шлифования и профильного шлифования);

- характеру прижима ленты к материалу (со свободной лентой и с контактным прижимом);

- конструкции стола (с подвижным столом и с неподвижным столом);

- виду шлифуемых материалов (для шпона, реечных щитов, древесных плит и фанеры, профильных погонажных деталей, брусковых заготовок, лаковых покрытий).

Относительно новым видом шлифовальных инструментов, используемых для профильного шлифования щитов и брусков, являются шлифовальные щетки и диски. Они представляют собой полоски шлифовальной ленты, закрепленные на диске или валике. Прижим ленты к древесине при вращении диска или валика осуществляется за счет центробежных сил.

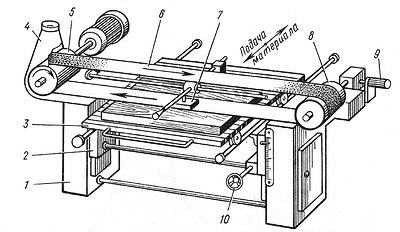

Рис. 2. Общий вид шлифовального станка с подвижным столом:

1 – тумба, 2 – суппорт, 3 – подвижный стол, 4 – ограждение – пылеприемник, 5 – приводной шкив, 6 – шлифовальная лента, 7 – утюжок, 8 – натяжной шкив, 9 – пневмоцилиндр, 10 – рукоятка подъема стола

Станки шлифовальные узколенточные с подвижным столом применяют для шлифования щитовых деталей перед их отделкой (рис. 2).

Шлифовальная лента шириной 150-200 мм натянута на два шкива, один из которых является ведущим, а другой - натяжным. Шлифуемая заготовка укладывается на стол, который может двигаться в поперечном направлении, для того чтобы шлифовальный утюжок, движущийся в продольном направлении, мог перекрывать всю площадь заготовки.

Имеются станки аналогичной конструкции для шлифования кромок щитовых заготовок (например, дверных полотен), у которых шлифовальный узел повернут на 90°, так как шлифуемая поверхность находится в вертикальной плоскости.

В России станки комбинированного типа выпускает ООО «КОДОС Станкоагрегат» в г. Костроме.

Станок «ШлПС-комби» предназначен для шлифования узкой шлифовальной лентой на подвижном столе с утюжком плоских поверхностей щитовых деталей из массивной древесины и мебельных щитов, в том числе облицованных шпоном и покрытых полиэфирным лаком. Вертикальный участок ленты позволяет шлифовать торцовые плоскости щитов. Возможна установка лепесткового инструмента.

Рис. 3. Кромкошлифовальный станок KSM-2600 (поставщик – компания «КАМИ-Станкоагрегат»)

На мебельных предприятиях часто необходимо шлифовать только кромки мебельных щитов, облицованных шпоном или рейками из массивной древесины. Для этого предназначены кромкошлифовальные станки (рис. 3).

На этом станке также можно шлифовать наклонные кромки и выпуклые поверхности, например у фигурных столешниц.

Станки узколенточные с механизированной подачей заготовок предназначены для шлифования щитовых заготовок из разных материалов в проходном режиме. Двухленточный шлифовальный станок марки ШлПС-9 был разработан для шлифования деталей, покрытых полиэфирным лаком.

В этом станке две узкие шлифовальные ленты расположены перпендикулярно направлению подачи заготовок и работают во встречном направлении относительно друг друга. Прижим ленты к заготовке происходит через подпружиненные секционные утюжки, смонтированные на удлиненных контактных балках. Балки автоматически могут быть подняты или опущены в момент выхода или входа под ленту очередной заготовки.

Рис. 4. Универсальный кромкошлифовальный станок ШлКр-1 (производитель – компания «КОДОС Станкоагрегат»)

Среди узколенточных станков следует отметить комбинированный станок ШлКР-1 (рис. 4). Он предназначен для комбинированного шлифования разных столярных изделий и сложных деталей мебели. Расположение ленты может быть горизонтальным или вертикальным, это достигается путем переналадки станка.

На станке бесконечной горизонтальной лентой осуществляется шлифование пластей и торцов деталей ограниченного размера, установленных на столе, а также шлифование вертикальной бесконечной лентой криволинейных выпуклых поверхностей и кромок изделий неограниченной длины на наклоняемом столе под разными углами.

Станки шлифовальные широколенточные оснащены шлифовальной лентой, которая перекрывает всю ширину детали, что дает возможность работать в проходном режиме со скоростью до 50 м/мин. Преимущество этих станков перед узколенточными в том, что в них значительно снижена нагрузка на единицу площади шлифовальной ленты, это обеспечивает длительный срок ее службы и сокращение времени на снятие старой ленты и установку новой.

Станки этой группы могут быть одно- или многоагрегатными, а также с верхним или нижним расположением шлифовальных агрегатов.

На двухагрегатном станке для обработки деталей применяют шкурки разной зернистости. Первый агрегат с грубой шкуркой и контактным вальцом выполняет калибрование заготовки по толщине, уменьшая ее разнотолщинность до требуемого уровня. Второй агрегат с контактной балкой служит для выглаживания поверхности шкуркой малой зернистости.

Рис. 5. Широколенточный шлифовально- калибровальный станок Buldog (производитель – компания Houfek, Чехия)

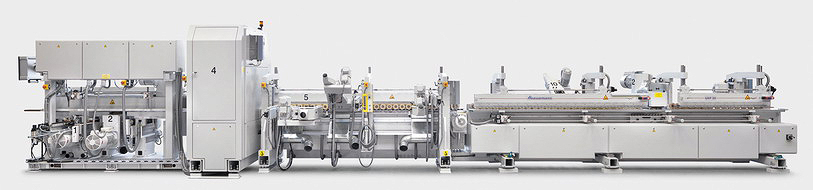

Существуют также многоагрегатные станки, которые могут работать на большой скорости подачи. Таковы, например, станки серии Buldog (рис. 5.)

В комплект станков входят три типа рабочих агрегатов: калибровальный (R), шлифовальный (С) и фрезерно-строгальный (F). Контактный калибровальный вал R диаметром 180 мм служит для большого съема материала за один проход, комбинированный шлифовальный узел С - контактный обрезиненный вал с утюжком - для удаления волн от шлифовальной ленты. Строгально-фрезерный вал (F) - вал с твердосплавными пластинками, равномерно распределенными по спирали (вал типа «кукуруза»), предназначен для строгания широких древесных заготовок со съемом слоя древесины толщиной до 5 мм. По существу, этот узел работает как рейсмусовый станок. В станках предусмотрено автоматическое центрирование и пневматическое натяжение шлифовальной ленты. Скорость подачи - до 12 м/мин.

Заслуживает внимания консольный широколенточный станок. На подобном оборудовании с одним комбинированным шлифовальным агрегатом типа RС осуществляются операции по выравниванию поверхности с частичным калиброванием (съем - до 0,2 мм за один проход) и чистовое шлифование контактным утюжком. Консольное расположение шлифовального агрегата позволяет при малых габаритах станка обрабатывать заготовки рамных конструкций довольно больших размеров (оконные створки и коробки, балконные двери и коробки дверных блоков).

В конструкциях широколенточных шлифовальных станков немецкой фирмы Bütfering Schleiftechnik для обеспечения постоянного и оптимального усилия прижима ленты к шлифуемому материалу разработаны специальные системы. Динамическое регулирование усилия прижима выполняется автоматически в зависимости от фактической площади шлифования и независимо от толщины заготовки. Система быстро реагирует на изменение формы заготовки, так как сегменты прижимной балки управляются автономно. Каждый сегмент может создавать давление определенной силы на материал. Мягкое управление сегментами гарантирует мягкую работу шлифовальной ленты.

Рис. 6. Щеточно-шлифовальный станок Masterbrush 1350 RDBB (поставщик – компания «КАМИ- Станкоагрегат»)

Широколенточный агрегат может быть дополнен щеточным инструментом. Например, у одностороннего щеточно-шлифовального станка Masterbrush (рис. 6) четыре рабочие группы: калибровальный широколенточный шлифовальный агрегат для снятия неровностей и получения заданной толщины изделия; орбитальная рабочая группа с 19 вращающимися дисками со щетками диаметром 125 мм; рабочая группа с двумя щеточными барабанами диаметром 300 мм и комплектом абразивных полос; группа очистки изделия - фиксированная сатинирующая группа на выходе из станка (вал диаметром 200 мм с кожухом для аспирационной системы).

Станки шлифовально-калибровальные для массивной древесины отличаются от станков для древесных плит наличием агрегатов с грубой шкуркой, а иногда и дополнительных агрегатов для перекрестного шлифования щитов. При обработке реечных клееных щитов после прессования всегда возникает задача их калибрования путем шлифования с двух сторон для получения постоянной заданной толщины изделия и выравнивания поверхности. Для этого выпускаются специальные широколенточные станки.

Наряду со шлифовальными станками с этой же целью можно использовать фрезерно-калибровальные станки типа Rotoles. Здесь режущим инструментом являются фрезы, закрепленные на вращающемся шпинделе. При этом методе калибрования значительно снижается риск вырыва волокон вблизи сучков в щитах из массивной древесины.

Станки шлифовальные цилиндровые отличаются тем, что шлифовальная лента в них закреплена на нескольких (двух-трех) валах (цилиндрах), которые могут быть расположены сверху или снизу заготовки. Для повышения качества шлифованной поверхности ось цилиндров может смещаться в пределах нескольких миллиметров. В недавнем прошлом в нашей стране выпускался трехцилиндровый станок Шл3Ц12-2 с верхним расположением цилиндров для плоского шлифования щитов и брусков, а также для снятия свесов в углах собранных рамок.

Один из них - современный цилиндровый станок серии SR-R с шириной шлифования 630/940/1370 мм при скорости подачи заготовок 2-8 м/мин.

Шлифование осуществляется двумя шлифовальными барабанами диаметром 150 мм. Первый барабан металлический - для калибрования заготовок. Второй барабан обрезиненный - для деликатного шлифования. Лента наматывается на барабаны по спирали и закрепляется фиксаторами. На второй барабан рекомендуется устанавливать ленту меньшей зернистости, чем на первый. Подача заготовки осуществляется ленточным транспортером с приводом от отдельного двигателя. Прижим заготовки с помощью пяти подпружиненных прижимных роликов позволяет подавать короткие заготовки длиной от 100 мм.

Рис. 7. Станок шлифовальный ШлВ-200 (производитель – компания «Простор», г. Кострома)

Станки шлифовальные для рельефных поверхностей всегда оснащены щеточным шлифовальным инструментом. Сегодня лепестковый шлифовальный инструмент надежно занял свое место при отделке деталей из плиты MDF, массивной древесины, облицованных натуральным шпоном или покрытых грунтом или лаком.

Стойкость лепесткового инструмента в среднем составляет 300 ч (данные фирмы «Простор», г. Кострома). Щетки выпускаются шириной 50, 100 и 200 мм. Благодаря модульной конструкции можно набирать шлифовальные цилиндры шириной 50-2000 мм и более.

Для шлифования изделий типа филенчатых дверных полотен итальянская фирма Griggio предлагает проходной рельефно-шлифовальный станок. У станка два щеточных вала длиной 1300 мм и 12 вращающихся лепестковых чашек. Скорость подачи изделия - от 3 до 10 м/мин. Станки для профильного шлифования погонажных деталей, как правило, работают по проходному принципу и оснащены щеточным шлифовальным инструментом. Различаются они по числу обрабатываемых сторон: от 1 до 4.

Например, станок ШлВ-200 (рис. 7) предназначен для одностороннего шлифования «вагонки» и других фасонных погонажных изделий, выполненных из массива, плиты MDF или из плит, облицованных шпоном. Две шлифголовки регулируются и настраиваются индивидуально (возможно изготовление станка с регулированием скорости вращения инструмента или подачи). Ширина обрабатываемых деталей - до 200 мм, минимальная длина - 800 мм.

Высокопроизводительная линия для шлифования погонажных изделий (рис. 8) оснащена узлами со шлифовальной лентой и щеточным инструментом, которые легко настраиваются под профиль обрабатываемых изделий. Максимальная скорость подачи - 60 м/мин.

Рис. 8. Линия UKP20 для шлифования погонажных изделий (производитель – компания Heesemann, Германия)

На малых предприятиях шлифование точеных деталей выполняется на токарном станке сразу после формирования полного профиля детали. Для поточных производств разработаны проходные станки.

Рис. 9. Шлифовальный станок ШлДБ-6 с диском и бобиной (производитель – компания «КОДОС Станкоагрегат»)

В бесцентровом станке FS-80B есть абразивная лента и подающий механизм, заставляющий изделие вращаться в ходе продольной подачи. Диаметр обрабатываемых заготовок - 5-80 мм, скорость подачи - 6-20 м/мин., длина не ограничена. Выпускаются также подобные станки с двумя шлифовальными лентами.

Для шлифования криволинейных брусковых деталей круглого, овального или скругленного сечения служат специальные станки, например TPC 45-60 итальянской фирмы Brusa di Carboli.

На этом станке можно шлифовать детали со значительной кривизной, постоянным поперечным размером до 60 мм и минимальным радиусом изгиба 90 мм. Это оборудование, которое может работать в ручном или автоматическом режиме, предназначено для использования в производстве стульев, спиральных лестниц и других изделий с криволинейными деталями.

Дисковые шлифовальные станки используют для чернового и чистового шлифования заготовок, снятия свесов, выравнивания углов. Шлифование осуществляется вручную.

В России станок ШлДБ-6 с диском и бобиной выпускает завод «КОДОС Станкоагрегат» (рис. 9).

На станке могут одновременно работать два оператора. С одной стороны станка установлен диск диаметром 750 мм для шлифования плоских деталей, с другой стороны - бобина диаметром 90 мм для шлифования криволинейных деталей. Помимо вращательного движения бобина совершает осевое колебательное движение (осцилляцию). Конструкция столов позволяет наклонять их для обработки деталей с непрямоугольным сечением.

Владимир ВОЛЫНСКИЙ