Новый многопильный станок российских разработчиков

Специалистами МГТУ им. Н. Э. Баумана спроектирован, испытан и изготовлен опытный образец многопильного распиловочного станка с круговым поступательным движением пильных полотен.

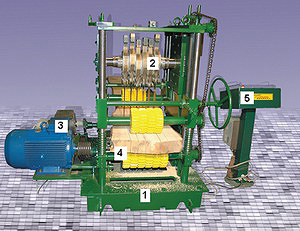

Рис. 2. Структурная схема станка. Основные узлы станка

(без защитного кожуха): 1– станина; 2 – пильный блок;

3 – силовой электродвигатель;

4 – привод механизма подачи; 5 – пульт управления

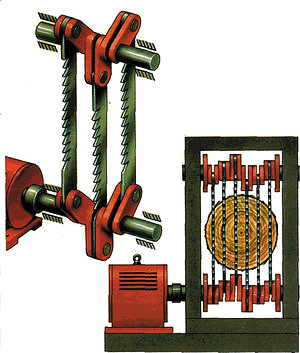

Рис. 1. Принципиальная схема

многопильного станка с круговым

поступательным движением полотен

Принципиально новый малогабаритный многопильный станок (рис. 1) предназначен для комплектации предприятий лесопиления с производительностью от 20 до 50 м3 сырья (бревен) в смену при высоком качестве обработки поверхностей пиломатериала. Представлена структурная схема станка (рис. 2). Патентная чистота зафиксирована в России и на международном уровне в системе РСТ.

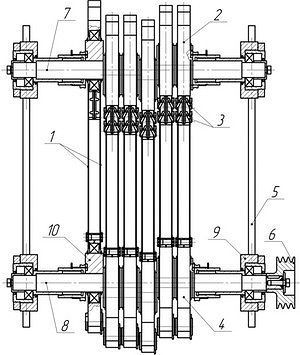

Главный узел станка - динамически сбалансированный пильный блок (рис. 3). Главным узлом пильного блока является динамически сбалансированный пильный модуль (рис. 4). Оптимальное число пильных модулей в блоке - шесть.

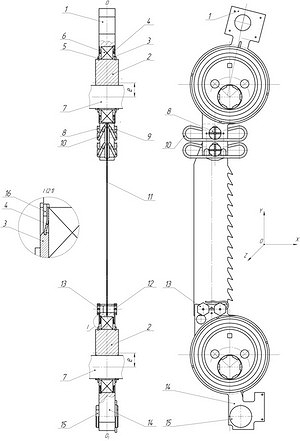

Рис. 4. Главный узел пильного блока –

динамически сбалансированный пильный модуль:

1 – верхний шарнирный узел, 2 – эксцентрик,

3 – кольцо, 4 – кольцо-пыльник,

5 – пружинное кольцо (запорное),

6 – радиально-упорный подшипник,

7 – вал шлицевой,

8, 9 – крепеж верхнего шарнирного узла,

10 – упругий элемент (скоба),

11 – пильное полотно,

12, 13 – крепеж нижнего шарнирного узла,

14 – нижний шарнирный узел,

15 – устройство баланса (корректирующая масса) со

шпилькой, 16 – пружинное кольцо (запорное)

Рис. 3. Главный узел станка – динамически

сбалансированный пильный блок:

1 – пильные полотна (общее количество – 6, 12,

18 шт.),

2 – верхний шарнирный узел с элементами

подвижной фиксации пильного полотна и

корректирующей массой,

3 – упругие элементы,

4 – нижний шарнирный узел с элементами

крепления пильного полотна и корректирующей

массой, 5 – боковая стойка,

6 – шкив нижнего вала пильного блока,

7 – верхний вал, 8 – нижний вал,

9 – подшипниковые опоры валов, 10 – эксцентрик

Для изменения расстояний между полотнами используются распорные пружинные кольца (разлучки) разной ширины, устанавливаемые между пильными модулями блока. Варианты установки разлучек при условии обеспечения динамического баланса пильного блока: а) между всеми пильными модулями; б) между третьим и четвертым пильными модулями; в) между первым и вторым и одновременно между четвертым и пятым; г) между вторым и третьим и одновременно между пятым и шестым модулями. Номенклатура толщины выпиливаемых досок соответствует ГОСТ 24454-80 или требованиям индивидуального заказа.

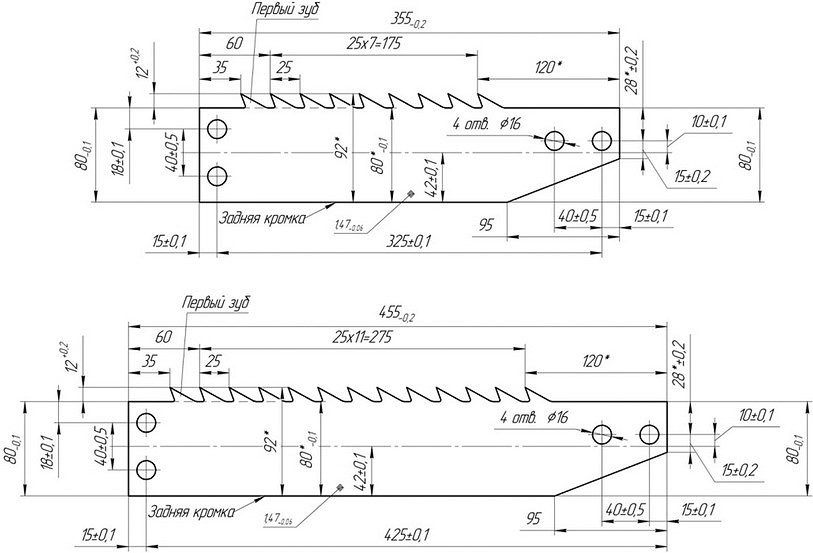

Представлены основные габаритные размеры пильных полотен для распиловки двухкантного бруса толщиной до 175 мм и до 275 мм (рис. 5). Жесткость полотен позволяет использовать ленту толщиной 1,2-1,47 мм, причем растяжение лент происходит по линии межзубовых впадин или по линии кончиков зубьев, которые снабжаются твердым сплавом типа «стеллит».

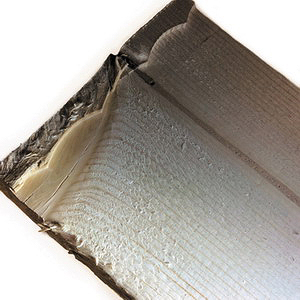

Образец выпиленной доски толщиной 16 мм и шириной 100 мм представлен на рис. 6. Как видно на изображении, шероховатость обработанной поверхности близка к качеству строжки, что объясняется двукратной обработкой каждой поверхности тремя зубьями (режущими элементами), расположенными рядом. След геометрии режущих движений кончиков зубьев пильных полотен хорошо виден на фото (рис. 7).

Рис. 5. Схематическое изображение пильных полотен станка с круговым поступательным движением полотен

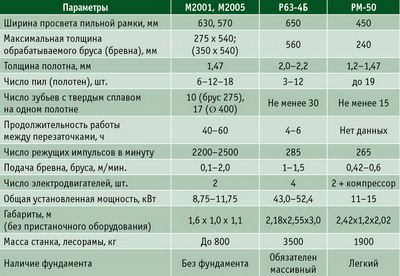

Принципиальными отличительными характеристиками (по сравнению с лесорамами Р63-4Б, РМ-50, а также ленточнопильным, круглопильным оборудованием) и особенностями станка являются:

- сокращение в 1,5-4 раза (в зависимости от характерного размера бревна, заготовки) энергозатрат на распиловку единицы обрабатываемого материала по сравнению с отечественными и зарубежными образцами (пилорамами с возвратно-поступательным движением пильной рамки, круглопильными станками), что обеспечивается принципиально новой технологией резания;

- снижение энергопотребления в 2,5-4 раза, поскольку в любой момент времени процесс пиления осуществляется только одним (из шести) пильным модулем, снабженным одним, двумя или тремя пильными полотнами из установленных 6, 12 или 18 соответственно;

- снижение веса станка в 2-4 раза за счет замены возвратно-поступательных движений пильных полотен на круговое поступательное движение и обеспечения динамического баланса действующих сил;

- повышение качества поверхности распила за счет двукратной обработки каждой единицы поверхности тремя зубьями (режущими элементами), расположенными рядом, при повышении точности распиловки (разнотолщинности по длине доски) с параметра ГОСТ 2445480 ±1,0-2,0 мм (для средней толщины доски 23 мм) до значения ±0,3-0,4 мм (зона упругих деформаций древесины);

- повышение коэффициента использования древесины более чем на 10% при изготовлении досок разной толщины, в том числе паркетной доски;

- возможность рабочего монтажа станка на барже, железнодорожной платформе, ином немассивном фундаменте или без него за счет веса и габаритов станка, а также отсутствия динамических сил в опорах;

- упрощение распиловки лиственничной древесины при подаче ПАВ (поверхностно-активного вещества) в зону резания;

- использование коротких пильных полотен, длина которых превышает размер заготовки лишь на величину диаметра эксцентриситета вращения пильных модулей, что позволяет значительно повысить их жесткость и устойчивость и использовать полотна из ленты;

- окупаемость станка в зависимости от сорта и качества выпускаемого пиломатериала - минимальная для станков аналогичного назначения;

- серьезные перспективы повышения производительности, а также снижения металлоемкости и себестоимости при использовании новых технологий и материалов;

- распиловка тонкомерного леса групповым методом;

- простота наладки и эксплуатации.

Рис. 7. Теневое определение шероховатости.

Поверхность доски в области сучка практически

полированная. Виден характерный след движения

передних режущих кромок зубьев (граница

резания)

Рис. 6. Образец доски толщиной 16 мм и шириной

100 мм

По совокупности технико-экономических показателей и эксплуатационных характеристик станок является одним из лучших в ряду оборудования аналогичного функционального назначения.

Практическая ценность станка заключается в ресурсосбережении при распиловке и изготовлении самого оборудования (малая металлоемкость), а также при переработке лесных ресурсов в труднодоступных районах с малым автономным энергопотреблением с обеспечением высоких потребительских качеств выпускаемого пиломатериала.

По результатам испытаний двух типов оборудования подготовлена конструкторская документация литеры «О» в полном объеме: КД, инструкция по эксплуатации, программа испытаний, технические условия, паспорт станка и др.

Ориентировочная потребность России в станках подобного класса и его модификаций - 3-4 тыс. шт. в год. В советское время одних только лесопильных рам типа Р63-4Б (аналогичного функционального назначения) было выпущено более 200 тыс. шт. Они морально и материально устарели и требуют замены.

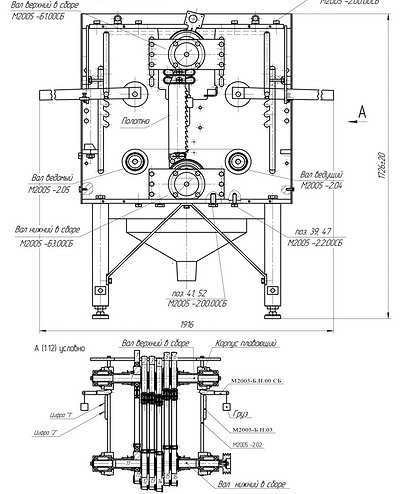

Рис. 8. Станок перспективной модели М2005 (в сборе). На виде «А»

показан пример натяжения полотен подъемом верхнего вала с помощью

рычагов с грузами

М2005, Р63-4Б и РМ-50

Аналогов созданного специалистами МГТУ станка в мире нет. Есть перспектива его патентования за рубежом. Интерес проявляют машиностроители Германии и Китая. К сожалению, приходится констатировать: руководство многих российских машиностроительных предприятий не желает считаться с необходимостью современного правового оформления и исполнения добросовестных партнерских отношений изготовителей с разработчиками наукоемких проектов.

Станок перспективной модели М2005 (в сборе) представлен на рис. 8. Разработано также пристаночное оборудование.

Михаил БЛОХИН, д-р техн. наук