Микспеллеты и пеллеты из недревесного сырья

Как расширить сырьевую базу для производства топливных гранул

Производство древесных пеллет с добавлением других видов биомассы снижает нагрузку на лесную отрасль, ослабляет конкуренцию между пеллетными и плитными производствами, улучшает экологический баланс. Cмесь разных видов растительной биомассы зачастую повышает качество топливных гранул.

В последние годы в Европе наблюдается устойчивый спрос на пеллеты. Огромную роль в этом играет политика ЕС в отношении климата, в частности, меры по сокращению выбросов парниковых газов в атмосферу. Около 85% мирового рынка потребления пеллет приходится на Европу. Согласно исследованию консалтинговой компании Future Metrics (США), годовое потребление только так называемых индустриальных гранул для крупных ТЭС составит к 2023 году 21,5 млн т, что почти в два раза больше сегодняшних 12 млн т. Показатель годового потребления гранул премиум-класса ENplus и DIN+ только в ФРГ превысил 2 млн т, а в Италии - 3 млн т.

Подобный резкий рост потребления пеллет в Европе привел как к негативным последствиям для лесного баланса, так и к обострению конкуренции между производителями, использующими древесное сырье в энергетике и изготовлении целого ряда видов продукции, в частности, всевозможных плит (MDF, HDF, ДСП, ДВП, ЦСП и др.), включающих щепу, некоторых видов красок, строительных блоков и кирпича, в технологии производства которых предусмотрены добавки в виде древесных опилок.

Сценарий расширения использования возобновляемых источников энергии (ВИЭ), и биомассы в частности, в ЕС согласно Директиве по ВИЭ Евросоюза и Энергоконцепта 2010 федерального правительства Германии предполагает растущее применение ранее невостребованных различных биоотходов (растительной биомассы) и энергетических растений для генерации тепловой и электрической энергии. Рассматриваются только те виды биомассы с высокой энергетической плотностью (см. табл. 1), которые не потребуются производителям продуктов питания и другой востребованной на рынке продукции. К ним можно отнести траву, стручки бобовых растений, початки кукурузы, полову риса, шелуху подсолнечника, солому, скорлупу орехов, пустые (невсхожие) зерна, фруктовые косточки, косточки оливок, посадочный материал соевых бобов (стебли и стручки), костру льна, сахарный тростник, камыш, пивную дробину, барду и множество других отходов АПК, пищевые отходы (например, кофейную гущу), древесную биомассу (стволы, ветки, листья, хвою, пни), полученную в результате проведения ландшафтных работ (санитарных рубок вдоль автомобильных и железных дорог, в парках, жилых кварталах и т. п.), а также древесину быстрорастущих плантационных растений (мискантуса, ивы, эвкалипта и др.). Все перечисленные виды сырья можно применять для производства пеллет и брикетов как отдельно, так и в комбинации с одним или несколькими другими компонентами.

В принципе, каждый из вышеперечисленных видов биомассы можно пеллетировать. Проблема в том, что все они по физическим и химическим свойствам отличаются от древесины и содержат хлор, серу, азотные соединения, щелочи. К существенным недостаткам этих видов биомассы, рассматриваемых в качестве сырья для изготовления топливных пеллет, безусловно, относятся большой объем золы, образующейся при сжигании, и главное - низкая температура ее плавления по сравнению с древесной золой. Все это приводит к зашлаковыванию теплообменных поверхностей котельного оборудования, его коррозии, снижению эффективности работы котла и даже выходу его из строя. Кроме того, отмечается большая эмиссия разных мелкодисперсных твердых частиц в атмосферу.

Найти оптимальный состав смеси

Пеллеты из вишни. Турция

Пеллеты из акации и тополя. Краснодарский край

Пеллеты из торфа. ЭНБИМА

Пеллеты из початков и стеблей с листьями кукурузы

Пеллеты из дуба

Но при соблюдении определенных пропорций разных видов биомассы в смеси для пеллет можно добиться значительного ослабления действия приведенных отрицательных факторов и повысить качество пеллет. Это было доказано учеными Евросоюза в 2015 году на практике при проведении серии научно-исследовательских работ. Например, при смешивании растительной биомассы (отходов сельского хозяйства с низкой температурой плавления золы) и древесных отходов (с высокой температурой плавления золы) можно подобрать оптимальный состав для производства пеллет, которые можно будет сжигать в котлах без зашлаковывания топки. Таким же образом можно создать сырье для пеллет с общим низким содержанием серы, щелочи и других вредных компонентов.

В пеллеты из смеси разной растительной биомассы для повышения качества можно вводить минеральные добавки. Один из примеров: ученые из Авcтрийского НИИ леса (Institut Holzforschung Austria - HFA) смешали измельченные початки кукурузы, рапс и солому с каолином, бентонитом и угольной золой. При сжигании пеллет, изготовленных из такой смеси, наблюдалась довольно высокая температура плавления золы, снижение рисков агломерации (спекания) золы и значительное сокращение выбросов мелких взвешенных частиц (пыли) в атмосферу по сравнению с результатами сжигания пеллет без добавления минеральных веществ. Известны пеллеты, спрессованные из древесных опилок (85-90%) и измельченных в порошок иголок хвойных пород деревьев (10-15%) хвойных иголок (патент Японии); пеллеты из смеси твердых и мягких пород древесины (патент Великобритании).

Основная проблема пеллетирования смеси разных видов биомассы, особенно с примесями, - это быстрый износ матрицы. Его можно замедлить за счет увеличения размеров конуса матричных фильер, то есть увеличения их рабочей площади.

Для определения перспектив рынка древесных пеллет с добавлением других видов растительной биомассы и пеллет без содержания древесины (агропеллет, как их часто называют в России) в Евросоюзе, реализуется специальный проект - EU Projekt MixBioPells, который курирует Немецкий научно-исследовательский центр биомассы (Deutsche Biomasseforschungszentrum - DBFZ). Сжигание подобных пеллет в котлах средней и большой мощности в семи регионах ЕС показали положительные результаты. Что касается котлов малой мощности, то они обуславливают высокие требования к технологии сжигания гранул из растительной (недревесной) биомассы; такие котлы, как правило, не оборудованы специальными фильтрами, их конструкция не рассчитана на сжигание пеллет по современным дорогостоящим технологиям, так как они предназначены в первую очередь для использования в домашних хозяйствах и их стоимость должна быть приемлемой для потребителя. Важнейшим требованием, которое предъявляет Центр DBFZ к сжиганию альтернативных пеллет - пеллет из смеси древесных отходов и другой биомассы (микспеллет и агропеллет), является соблюдение законодательства, предусматривающего предельно допустимые нормы выбросов в атмосферу СО, соединений азота и пыли. Учитывается и то, что в 2017 году запланированы новые изменения и дополнения к Technische Anleitung zur Reinhaltung der Luft (TA-Luft, в своб. пер. с нем. - Техническое руководство по поддержанию чистоты воздуха), в котором прописаны все предельно допустимые концентрации (ПДК) загрязняющих атмосферу веществ. Изменения коснутся в первую очередь всех котлов мощностью больше 1 МВт - требования по ПДК выбросов будут ужесточены, что может создать, по сути, непреодолимый барьер для использования микспеллет и агропеллет, поскольку придется использовать дополнительные дорогостоящие фильтры или модернизировать камеры сгорания котла, что далеко не всегда окажется экономически целесообразным. Поэтому в среде производителей и потребителей микспеллет и агропеллет растет недовольство, хотя еще есть надежда, что политики найдут компромисс для поддержки рынка подобных пеллет в виде субсидий на приобретение специализированных котлов, фильтров, модернизацию уже работающих котлов или других льгот.

Древесные пеллеты с добавлением угля и торфа

Пеллеты из соломы. Китай

Пеллеты из сена. Италия

Пеллеты из камыша. Казахстан

Пеллеты из лузги подсолнечника

Фасовка пеллет из конского навоза

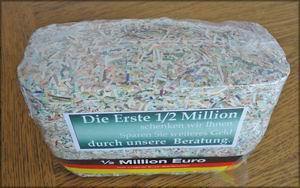

Пеллеты из макулатуры. Германия

Одна из главных задач, стоящих перед разработчиками новых технологий производства пеллет, - получить путем утилизации наиболее объемных отходов биомассы пеллеты, которые смогли бы по теплотворной способности конкурировать не только с другими видами древесного топлива, но и с низкокалорийными углями и торфом. Высококалорийные пеллеты получаются из спрессованной смеси древесных опилок и измельченного (фракция 0,3-1,5 мм) древесного угля с добавлением в качестве связующего водорастворимого кукурузного или рисового крахмала (1-3% суммарной массы смеси). Доля древесных опилок в подобных гранулах колеблется от 65 до 75%. Теплотворность подобных пеллет 20-23 МДж/кг (патент РФ). Эти пеллеты уже могут конкурировать с низкокалорийными углями и торфом. При использовании опилок и древесного угля указанных выше размеров можно получить пеллеты, прочность которых будет достаточной для сохранности при длительной транспортировке любым видом транспорта с перевалками и подаче в топку котла как механическим способом, так и вручную. Для изготовления подобных гранул можно использовать опилки любых древесных пород, полученные в ходе деревообработки и после измельчения сухостоя, горельника, поваленных деревьев и т. п. Мелкие частицы древесного угля можно получить путем дробления кускового древесного угля и использовать древесный уголь, собранный после лесных пожаров. При указанном выше процентном соотношении древесных и угольных компонентов теплотворная способность гранул будет всегда не ниже 20 МДж/кг. Предлагаемый способ изготовления пеллет позволит вовлечь в хозяйственный оборот любые отходы лесной и деревообрабатывающей промышленности и тем самым положительно повлиять на сохранение экологической системы. В ФРГ эксперты считают, что в первую очередь для производства микспеллет необходимо использовать древесную биомассу лиственных пород, на которые пока еще не приходится сколько-нибудь ощутимая доля в общем объеме сырьевой базы, используемой на немецких пеллетных заводах (сейчас в основном используется древесина хвойных пород).

При гранулировании смеси в определенной пропорции хвойных и лиственных отходов лесопиления и деревообработки можно получать пеллеты, которые по свойствам будут полностью отвечать требованиям сертификации ENplus А1 или А2. В Германии, правда, есть проблема сбыта подобных гранул исключительно из-за их темно-коричневого цвета. Как автор уже не раз отмечал, немецкому потребителю по каким-то причинам внушили, что качественная гранула должна быть только светлого, чуть ли не идеально белого цвета, а темно-коричневый или серый и даже светло-кофейный цвет якобы указывает на низкое качество гранул за счет высокого содержания в сырье коры, песка и других примесей, якобы приводящих к выходу из строя пеллетного котла. Абсурдность такого устоявшегося мнения можно легко понять, зная, что в той же Германии древесные топливные брикеты темно-коричневого цвета (из бука и дуба) или вообще черные раскупаются как горячие пирожки. Печально, но у многих производителей высококачественных пеллет, полностью соответствующих требованиям ENplus, есть большие проблемы с их сбытом в Германии только из-за темного цвета. Правда, появилась надежда, что ситуация изменится, так как в последние годы на западноевропейский рынок из Украины и стран Восточной Европы стали поступать пеллеты темно-коричневого цвета с высокими потребительскими свойствами, изготовленные исключительно из лиственных пород, таких как бук и дуб. Надо отметить, что немецкие разработчики постоянно ищут новые рецептуры для пеллет: так, они спрессовали смесь, состоящую на 80% из хвойных опилок и на 20% - из опилок бука, получив на выходе пеллеты, неотличимые по цвету от пеллет исключительно из хвойной древесины.

Во многих странах, где нет таких жестких, как в ФРГ, требований к ПДК в выбросах при сжигании топлива, можно использовать пеллеты, которые изготовлены из смеси древесных опилок и частиц угля (каменного или бурого), полученного из отходов при его помоле (угольного штыба); у таких пеллет довольно высокая теплотворная способность, что обеспечивает высокую эффективность выработки тепловой и (или) электрической энергии при сжигании. Подобные пеллеты, например, запатентованы в США. Есть пеллеты, изготовленные из смеси разных видов растительной биомассы, частиц угля и связующего, в качестве которого используются речные или морские водоросли или воск.

В качестве присадки (связующего) можно добавлять в пеллетную смесь сироп, используемый при изготовлении различных напитков, таких как Coca Cola, с истекшим сроком годности. Сироп обеспечивает хорошее связывание компонентов смеси при их гранулировании, особенно при низком содержании лигнина, а также повышение энергетической плотности конечного продукта - пеллет. Есть целый ряд других веществ, которые могут с такой же эффективностью использоваться в качестве связующего материала для производства микспеллет: крахмал, рыбий жир, сода, известь, парафин, растительные масла, животный жир, кофейная гуща и даже некоторые пластмассы.

и пеллет из различных видов растительной биомассы

Многие добавки улучшают механические и (или) эксплуатационные свойства пеллет, например, крахмал облегчает связывание отдельных частиц сырья для формирования прочных спрессованных гранул. Влага в виде пара, применяемого при гранулировании биомассы, также служит в качестве связующего. Многие виды биомассы, в первую очередь древесина, содержат лигнин, который после термической обработки в процессе пеллетирования становится связующим. Поэтому при пеллетировании древесной биомассы хвойных пород не требуются дополнительные связующие, а, скажем, при производстве пеллет из березовой древесины или соломы, в которых содержание лигнина невысокое, в пеллетную массу часто добавляют крахмал. Дополнительным источником биомассы для производства микспеллет могут служить всевозможные городские отходы, такие как полимеры высокой и низкой плотности, пластмассы.

Из чего еще изготавливают пеллеты

Брикет из выведенных из обращения дензнаков

Пеллеты из куриного помета

Пеллеты производят из соломы разных злаков, в первую очередь из пшеничной. В качестве топлива солому давно используют в Европе, как и в США, Канаде, Индии, Китае и других странах. Дания - самый крупный в Европе производитель тепловой энергии и электричества на ТЭС путем сжигания тюков соломы, которые пакуются пресс-подборщиками, и гранул и (или) брикетов из соломы; ежегодно в этой стране в энергетике используется более 1,3 млн т соломы. Состав соломы и теплота ее сгорания (13-16 МДж/кг) не очень отличаются от показателей древесины (до 18,4 МДж/кг), хотя теплота сгорания соломы ниже показателя сухой древесины. С другой стороны, с учетом обычной влажности соломы - ниже 20% - по теплоте сгорания солома превосходит древесную щепу. Солома - воспроизводимый ресурс, и ее использование в качестве топлива позволяет поддерживать баланс двуокиси азота в атмосфере: сколько СО2 выделится при ее сжигании, столько потом будет потреблено в течение следующего лета в ходе роста зерновых. Пеллеты из соломы в Германии широко используются как подстилка в помещениях, где содержатся животные, например, в конюшнях, а также для отопления и сушки зерна в фермерских хозяйствах. Фермерские котлы мощностью менее 1 МВт подразделяются на установки с периодической и автоматической загрузкой сырья. В настоящее время большая часть котлов с периодической загрузкой предназначена для сжигания средних и крупных тюков соломы. КПД котла с периодической загрузкой 77-82%, содержание СО2 в продуктах сгорания - менее 0,5%. Важное преимущество котлов, в которых сжигаются тюки соломы, перед котлами с непрерывной автоматической подачей соломы - более низкие капитальные затраты на установку и гарантированная надежность при использовании соломы повышенной влажности и загрязненности. К их достоинствам также относится низкое потребление электроэнергии (около 0,5% тепловой мощности). Солома в Германии по энергетическому потенциалу занимает второе место после древесины (40 млн т соломы в год), из которых 9 млн т можно использовать в энергетике, что позволяет выработать более 36 млн кВт ч электроэнергии. Отличным сырьем для изготовления пеллет оказалась солома рапса. У нее стебли цельные, а не полые, как у многих других зерновых культур, к тому же она выше по калорийности. В Европе, например, в Италии, часто гранулируют солому в смеси с сеном и растительной биомассой, которая остается после уборки и переработки кукурузы (листья, стебли, початки).

Уже много лет в промышленных масштабах гранулируют лузгу подсолнечника (отходы маслоэкстракционных заводов). По теплотворности (теплота сгорания до 21 МДж/кг) гранулы из лузги подсолнечника сравнимы с бурым углем (менее 24 МДж/кг), а зольность гранул из лузги намного ниже - в среднем 3% (бурых углей - до 40%). Экологически чистая зола после сжигания гранул из лузги подсолнечника с успехом используется как высококачественное удобрение в земледелии. Один из крупнейших в РФ производителей гранул из лузги подсолнечника - агропромышленная компания «Юг Руси», Ростов-на-Дону.

Гранулы из камыша ничем не уступают гранулам из соломы и приближаются по основным характеристикам к древесным (высшая теплота сгорания - более 19 МДж/кг, зольность в среднем 4%), а себестоимость производства ниже, в первую очередь за счет довольно дешевого сырья (камыша), который можно собирать и одновременно измельчать несколько раз в год с помощью специальных болотоходных уборочных комбайнов-измельчителей. Масштабный проект гранулирования камыша реализуется в Республике Казахстан на побережье Каспийского моря.

Распространены и пеллеты, сырьем для которых служит высушенный до 14-16% фрезерный торф. Технология гранулирования торфа и состав технологического оборудования, за исключением участка предварительной подготовки сырья, идентичны технологии гранулирования древесной биомассы. В СССР торфяная промышленность была очень хорошо развита. Торф широко использовался в качестве топлива, в основном в виде торфяных брикетов. В стране работало много торфобрикетных заводов, но из-за резкого увеличения добычи природного газа на новых месторождениях Западной Сибири, в среднеазиатских советских республиках и повсеместной газификации регионов торфяная отрасль стала приходить в упадок, а развал Советского Союза в 1991 году ее «добил».

В конце ХХ века начал возрождаться интерес к использованию торфа, в том числе и в энергетических целях. Россия располагает большими запасами торфа, который может служить в качестве экологически чистого местного топлива в виде пеллет и брикетов и обеспечить тепло- и электроэнергией многие негазифицированные регионы России. Производство торфяных гранул и брикетов благодаря значительной сырьевой базе и отличным потребительским свойствам конечного продукта (максимальная теплота сгорания - более 21 МДж/кг) может стать высокорентабельным и масштабным бизнесом в РФ. Впервые торфяные пеллеты начали производить в Европе в 40-х годах прошлого века, но во многих западноевропейских странах (Германии, Австрии, Нидерландах и ряде других), как ни странно, по не совсем понятным причинам торф не считается возобновляемым источником энергии и не попадает в той же Германии в федеральные и региональные программы субсидирования ВИЭ. А в Скандинавских странах, например, в Финляндии и Швеции, торф считается частично возобновляемым источником и его использование в энергетике поддерживается государством в виде налоговых льгот и других форм поощрения. Торфяные пеллеты из-за высокой зольности (до 5%) используются главным образом в больших коммунальных и промышленных котельных. Но, помимо энергетики, их широко используют как добавку к минеральным удобрениям, как сырье для производства активированного угля, как абсорбент для использования в фильтрах и сбора разлившихся нефтепродуктов и масел. В России сегодня ведущим производителем торфяных гранул является ЗАО «ЭНБИМА Групп», которое уже более 10 лет успешно использует торфяные гранулы собственного производства в коммунальной энергетике Владимирской области, где было переоборудовано либо построено с нуля более десяти котельных ЖКХ для сжигания торфяных гранул, а с 2011 года - и в Смоленской области. Компания также экспортирует свою продукцию в Скандинавию.

Экзотическими можно назвать пеллеты, изготовленные путем гранулирования измельченной бумаги и картона (макулатуры), помимо невысокой цены они характеризуются большим энергетическим потенциалом и обеспечивают высокую эффективность сжигания. Макулатуру нет необходимости сушить, наоборот, в процессе производства гранул ее надо увлажнять. Некоторая часть смеси или вся смесь может состоять из вощеной бумаги и картона (с добавлением воска - парафина или пчелиного воска), который наносится тонким слоем с обеих сторон бумаги или насквозь пропитывает ее. В таком случае воск является хорошей связующей добавкой. Известны случаи гранулирования и брикетирования измельченных денежных купюр, выведенных из обращения.

C целью утилизации отходов и получения высокопродуктивных удобрений на многих птицефабриках гранулируют высушенный куриный помет с подстилкой из соломы. У гранул из куриного помета неограниченный срок хранения, они не возгораются и содержат большое количество питательных веществ, которые способствуют росту растений. Их вносят в почву механическим способом. Есть технологии сжигания подобных гранул в специализированных котлах для выработки тепла или когенерации. Закупочные (оптовые) цены на пеллеты из куриного помета в ЕС выше цен на древесные топливные гранулы.

Пеллеты и брикеты из конского навоза, которые используются как удобрение и пользуются в ЕС большой популярностью, в розницу продаются по 1,25 евро/кг или 1250 евро/т, то есть в 4-5 раз дороже древесных гранул.

Набирают популярность пеллеты из быстрорастущих плантационных растений (мискантуса, ивы, эвкалипта и др.). В Германии плантации этих растений, убираемых кормоуборочными комбайнами (идентично уборке силосной кукурузной массы), обеспечивают генерацию до 1 мВт электроэнергии с 1 т полученной биомассы (щепы или гранул). Мискантус имеет сильную корневую систему, которая обеспечивает быстрый рост растений и возможность их ежегодного сбора; его теплотворная способность очень высокая.

Уже много лет целый ряд НИИ во всем мире занимаются разработкой технологий утилизации гидролизного лигнина. В России запасы гидролизного лигнина достигают десятков миллионов тонн и сопоставимы с отходами деревообработки. Примечательно, что у лигнина по сравнению с древесиной большая однородность, к тому же сырьевая база (отвалы вокруг гидролизных заводов) в транспортной доступности. Отсутствие утилизации лигнина ведет к загрязнению окружающей среды и создает огромные проблемы для экологии. В России введен в эксплуатацию первый в стране завод гранулирования лигнина «Бионет» в г. Онега Архангельской области. Компания входит в группу Газпромбанка, что демонстрирует большой интерес структур Газпрома к проектам в сфере ВИЭ. У гранулы из лигнина теплота сгорания выше 21 МДж/кг, а зольность менее 3%.

Пеллеты из опилок всевозможных фруктовых деревьев используют для получения аромата при приготовлении гриля и копчении мяса и рыбы.

Приведен далеко не полный перечень пеллет из биомассы, так как гранулировать можно многие материалы и вещества. Все описанные пеллеты могут использоваться как топливо для выработки тепловой энергии в системах отопления, для генерации пара в промышленности и когенерации на ТЭС и мини-ТЭС, для совместного сжигания с углем на больших электростанциях и ТЭЦ, в агропромышленном секторе, как удобрение, абсорбирующий наполнитель кошачьих туалетов, подстилка в конюшнях и помещениях для домашних животных, как абсорбент для очистки грунта и водных поверхностей от загрязнения в результате разлива жидких веществ (нефтепродуктов, масел и т. п.).

Производство и использование разных видов пеллет позволяет решить многие проблемы народного хозяйства: утилизировать и перерабатывать широкий спектр отходов, производить возобновляемое экологически чистое биотопливо, получать золу в качестве удобрения. За счет замены ископаемого топлива биотопливом сокращаются выбросы вредных веществ в атмосферу. И еще один важный эффект: создаются новые производства, повышается занятость населения и увеличиваются налоговые поступления в бюджет.

Сергей ПЕРЕДЕРИЙ, Германия,

s.perederi@eko-pellethandel.de