Технологии и оборудование для окорки древесной щепы

Сегодня все острее становится проблема сырьевого обеспечения предприятий механохимической переработки древесины: целлюлозно-бумажных комбинатов, производств древесных композиционных изделий и других, потребляющих в качестве сырья технологическую щепу.

Традиционно технологическую щепу получают в древесно-подготовительных цехах перечисленных выше предприятий из балансовой древесины. В небольших объемах ее поставляют с лесопильных заводов, осуществляющих предварительную окорку пиловочных бревен и переработку кусковых отходов на щепу или получающих ее одновременно с пиломатериалами на линиях агрегатной переработки.

Проблема заключается в том, что доступные сырьевые ресурсы вокруг крупных потребителей технологической щепы истощены, а балансовых плантаций (с коротким оборотом рубки) в России нет. В результате плечо вывозки балансовой древесины, а следовательно, и ее себестоимость для конечного потребителя постоянно растут, а конкурентоспособность готовой продукции снижается.

При достижении предельного, экономически целесообразного значения плеча вывозки деловая балансовая древесина превращается в низкотоварную, продажная стоимость которой не оправдывает затраты на ее заготовку и вывозку. Известны факты, когда в Центральной Сибири ряд лесозаготовительных предприятий уже не вывозят балансовую древесину с лесосек по вышеуказанным причинам.

Отсутствие материальных стимулов к проведению рубок ухода за породным составом, особенно в Сибири, приводит к тому, что вырубки зарастают «чернолесьем» с преобладанием в верхнем ярусе быстрорастущих лиственных пород. Немногие лесозаготовительные предприятия проводят эти необходимые лесохозяйственные мероприятия, если находят потребителя на тонкомерную древесину от первых рубок ухода, например в виде гасильного шеста для алюминиевых заводов. Авторам текста доводилось видеть в Иркутской области огромные пространства вырубок с оставленными сосновыми семенниками, заросшие чернолесьем до такой степени, что в них невозможно войти. При проведении рубок осветления и прочистки в качестве продукции можно получить топливную щепу, но она часто не востребована и не оправдывает затраты на проведение этих рубок, в том числе доставку щепы потребителям.

У технологической щепы, отличающейся от топливной прежде всего требованиями по отсутствию в ней коры, гнили и минеральных примесей, высокая продажная стоимость. Биологической деструкции в молодой древесной поросли почти не встречается. Следовательно, если удалить кору из топливной щепы, получаемой в ходе переработки деревьев от первых рубок ухода, она может быть реализована в качестве технологической. Ее основным конкурентным преимуществом будет малое плечо вывозки до потребителя, хотя и с небольшим коэффициентом полнодревесности воза.

В принципе, и потребители технологической щепы могут дополнить свои древесно-подготовительные цеха линиями по получению технологической щепы из тонкомера, заготавливаемого в процессе первых рубок ухода.

Принципиальное отличие получения технологической щепы из тонкомера от стандартных технологических цепочек древесно-подготовительных цехов в том, что окаривать надо будет щепу, а не балансы, поскольку оборудования для окорки тонкомера нет. Подача его в стандартный окорочный барабан лишь приведет к ненужным затратам энергии и потерям древесины.

Суть проблемы заключается в том, что топливная щепа представляет собой разнородный и трудно сортируемый материал. Эффективного способа отделения качественной щепы от некондиционной пока найти не удалось. У всех предложенных способов есть свои достоинства, но и немало недостатков, в той или иной мере препятствующих широкому внедрению.

С возрастом морфологическая структура и химический состав древесины меняются. Волокна молодой древесины короче и уже, а стенки тоньше, чем у зрелой. У хвойных древесных пород эта разница значительна, а у лиственных выражена меньше. Следует обратить внимание, что при проведении рубок ухода в подавляющем большинстве случаев вырубается именно лиственный молодняк. Плотность древесины молодых хвойных деревьев ниже, чем спелых, а у лиственных деревьев разница в плотности с изменением возраста незначительна. Более того, у осины и ивы 3-5 лет плотность древесины выше, чем у 20-25-летних деревьев.

По содержанию основных компонентов тонкомерная древесина отличается от спелой: в лиственной древесине и древесине сосны более высокое содержание лигнина и низкое содержание целлюлозы; у древесины ели существенной разницы в этих показателях нет.

Особенности морфологического строения молодой тонкомерной древесины, неоднородность по составу волокна наряду с большим содержанием коры создает определенные трудности для ее использования в ЦБП. В отраслевой обзорной информации встречаются сведения о получении из тонкомерной древесины сульфатной целлюлозы и полуцеллюлозы, пригодных для производства разных видов бумаги и картона. Тем не менее использование щепы из неокоренного тонкомера в производстве сульфатной целлюлозы для картона, печатной и упаковочной бумаги приводило к пониженному выходу целлюлозы, повышенному расходу химикатов, трудностям с промывкой целлюлозы и т. д.

В результате проведения лабораторно-опытных варок было установлено, что широкое использование щепы из тонкомерной древесины сдерживается из-за отсутствия эффективных методов ее облагораживания (удаления коры). Объем коры по отношению к общему объему ствола зависит от возраста деревьев, породы, условий места произрастания и ряда других факторов и колеблется в широком диапазоне: 7-25%.

В справочнике «Использование низкокачественной древесины и отходов лесозаготовок»* приведены данные о зависимости содержания коры на сучьях от диаметра их основания (см. таблицу). Считаем вполне корректным использование этих справочных данных и для определения содержания коры на тонкомерных деревьях подобного диаметра.

Связь коры с древесиной существенно ослабляется в период сокодвижения. В соответствии с Правилами ухода за лесами рубки ухода проводятся в теплый период года при облиственном состоянии деревьев в течение всего вегетационного периода, но даже в этот период при измельчении древесного сырья далеко не вся кора отделяется от древесины. В щепе, полученной из древесного тонкомера, могут содержаться как свободные частицы коры и древесины, так и древесные частицы, связанные с корой (комбинированные частицы). В исследованиях Л. А. Потаповой, проведенных в ходе подготовки диссертации на соискание ученой степени кандидата технических наук в Лесотехнической академии (1978 год), приведены следующие данные о количестве коры (% общей массы коры), связанной с древесиной, при рубке в щепу тонкомера: осина - 41, береза - 58, ель - 59, сосна - 75. В работах научных сотрудников ЛТА И. П. Рушнова и Л. В. Свирина, посвященных переработке низкокачественного древесного сырья (проблемам безотходной технологии) в 1970-1980 годы, установлено, что в период сокодвижения можно управлять процессом отделения коры от древесины при рубке в щепу за счет изменения угла заточки подножевой пластины и расстояния между лезвием ножа и пластиной. Возможность окорки щепы основана на различии физико-механических свойств коры и древесины, которые в основном заключаются в следующем: плотность влажной коры меньше или равна плотности древесины; коэффициенты трения и липкости коры больше; упругость коры меньше.

Кроме того, у коры более темный цвет, чем у древесины, на этом различии основаны оптические методы оценки качества окорки круглых лесоматериалов и получаемой щепы, разработанные в рамках научной школы «Инновационные разработки в области лесозаготовительной промышленности и лесного хозяйства», которая включена в реестр ведущих научных и научно-педагогических школ Санкт-Петербурга.

Наличие в щепе комбинированных частиц древесины с корой делает невозможным полное разделение щепы на требуемые компоненты без предварительной окорки. В связи с тем, что для отделения коры от древесины может потребоваться предварительное ослабление связей коры с древесиной, в работе С. И. Ширшова, выполненной на кафедре ТЛЗП СПбГЛТУ в 1983 году, предложено разделить процесс окорки щепы на три стадии: ослабление сил связи коры с древесиной; отделение коры от древесины; выделение (сепарация) коры из щепы.

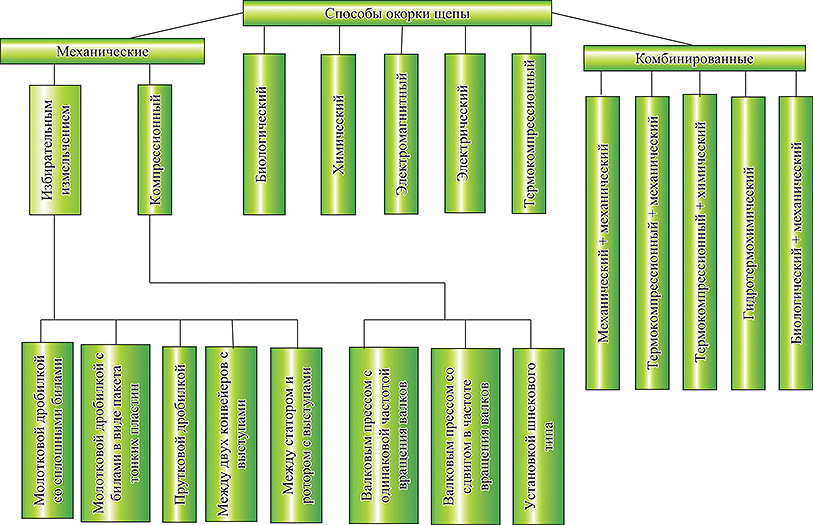

В этой же работе даны классификация способов окорки щепы (рис. 1) и их краткий анализ, часть которого приведена ниже.

Рис. 1. Классификация способов окорки щепы

Установки для окорки щепы способом избирательного измельчения появились в США в середине ХХ века. Щепа с корой сначала обрабатывалась молотковой дробилкой, кора отделялась от древесины и измельчалась. Затем щепа подавалась на ситовую сортировочную установку, после которой крупная щепа возвращалась в дробилку, а древесная мелочь и измельченная кора из поддона отправлялись в отходы. На дубовых и сосновых балансах была достигнута степень очистки щепы от коры 75% при потерях древесины около 6%.

Модернизация этого технического решения была проведена путем замены бил молотковой мельницы горизонтальными прутками, закрепленными между дисками, которые вращались в вертикальной плоскости. Также из корпуса мельницы были удалены контрножи и сита. После десяти пропусков щепы через прутковую мельницу и сортировки достигалась степень очистки щепы от коры 90%, но потери древесины составляли 20%.

В 1976 году в США была сконструирована установка для избирательного измельчения коры в щепе за счет внутреннего трения щепы. Установка состояла из горизонтального цилиндрического корпуса и ротора с лопастями, расположенными под углом к оси вращения ротора. Испытания установки показали, что при мокрой обработке щепы из нее можно выделить до 60% коры, а при сухой - до 55%, при этом потери древесины составляли 7 и 14% соответственно.

В 1977 году в Финляндии было испытано устройство в виде шестигранного сортировочного барабана, который выполнял окорку щепы за счет внутреннего трения в ней, что приводило к измельчению и сортировке коры. Производительность установки составляла 10 т/ч, при обработке ольховой щепы удалось сократить содержание коры в два раза по отношению к исходному.

В 1975 году А. В. Житковым и Л. В. Свириным было получено авторское свидетельство «Устройство для диспергирования органических примесей в технологической щепе», в котором был предложен способ очищения щепы от коры с помощью молоткового измельчителя, у которого била были выполнены в виде пакетов пластин толщиной 2-3 мм, перемещавшихся относительно друг друга. Испытания экспериментального образца устройства при обработке партий осиновой щепы показали, что этим способом можно отсортировывать до 60% коры при потерях древесины до 10%.

Большие потери древесины при работе описанных выше устройств связаны с принципом их работы, заключающемся в использовании дробильного оборудования, которое не обеспечивает избирательного воздействия именно на кору, что приводит к уменьшению выхода очищенной от коры щепы кондиционной размерной фракции.

В 1960 году в США был получен патент на механический способ окорки щепы путем ее сжатия. В силу различия физико-механических свойств кора и древесина по-разному реагируют на сжатие. Древесина под действием сжимающих усилий деформируется в основном в пределах упругости, а кора принимает остаточную деформацию.

На этом эффекте основан способ окорки обжимом круглых лесоматериалов. В результате действия сил сжатия величиной 10-20 МПа происходит отделение коры от щепы. Испытывался и способ многоступенчатого приложения сжимающего усилия, но он приводил к дополнительному измельчению щепы из-за растрескивания древесных частиц вдоль волокон и увеличению доли мелкой фракции до 20%.

В 1975 году в СССР Г. И. Торговниковым и Л. А. Потаповой был получен патент на способ окорки щепы, в котором предлагалось использовать валковый пресс с гуммированными валками со сдвигом в частоте вращения. Этот способ позволил снизить усилие сжатия щепы, которое составляло 0,4-2,0 МПа. Испытания экспериментальной установки показали, что при ее использовании можно отделить от комбинированных частиц до 95% коры. Часть коры валками выбрасывалась, измельчалась и отсеивалась. Потери древесины составляли около 6%.

В 2002 году С. Н. Долматовым был изучен вопрос повышения эффективности процесса окорки щепы прокаткой. В результате исследований было установлено, что наиболее доступный и эффективный способ удаления коры из состава щепы - прокатка рифлеными вальцами ориентированных частиц щепы на упругой поверхности. Объем удаленной коры из состава технологической щепы зависит от физико-механических (прочностных) свойств коры и древесины, которые, в свою очередь, в значительной мере зависят от влажности материала. С повышением влажности прочность коры снижается, повышается ее пластичность. Влажная кора лучше заклинивается на выступах вальца и удаляется из состава щепы. На основании теоретических выкладок и проведенных экспериментальных исследований определены геометрические параметры рабочего вальца (ширина выступов - 3 мм, впадин - 4 мм, глубина впадин - 8 мм) и режимы прокатки (скорость ленты - 1 м/с, отношение скорости вальца к скорости ленты - 1:2), обеспечивающие удаление коры из состава технологической щепы до требований ГОСТ 15815-83. Эксперименты по полупромышленной окорке технологической щепы доказали работоспособность способа окорки технологической щепы прокаткой. При прокатке увлажненной до влажности 120% щепы содержание коры в технологической щепе доводится до 1,3%. При прокатке без увлажнения щепы при влажности 73% удаляется 82% коры (конечная доля коры в щепе 2,8%). Получаемая щепа соответствует требованиям ГОСТ 15815-83 на щепу для целлюлозы сульфатной варки.

На основе способа удаления коры из щепы прокаткой предложен следующий технологический процесс: щепа подается на сортировочную установку, где кондиционная фракция отделяется от мелочи и крупной щепы. Одновременно отсеиваются мелкие свободные частицы коры, образовавшиеся в рубительной машине. Кондиционная щепа подается в установку по отделению коры, а затем - в дополнительную сортировочную установку, так как в процессе прокатки часть щепы измельчается. В результате сортировки получается щепа, пригодная для производства целлюлозы. В случае применения машин двухкамерного типа для измельчения сырья на технологическую щепу можно добиться еще большей степени окорки щепы, поскольку часть коры отсеется в процессе измельчения. Отделенная кора и мелкая фракция щепы могут использоваться в качестве топлива.

Экономические расчеты, выполненные С. Н. Долматовым, показали, что прибыль, получаемая при внедрении установки по окорке щепы, при годовом объеме выпуска 10 тыс. м3 составляет 688,5 тыс. руб. в год.

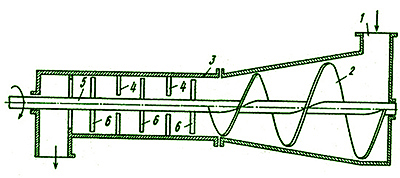

Рис. 2. Шнековая установка для окорки щепы в цилиндре конической формы: 1 – конический цилиндр; 2 – конический шнек; 3 – цилиндрический корпус; 4 – выступы на поверхности цилиндра; 5 – ротор; 6 – выступы ротора

В 1983 году Л. В. Свириным и С. И. Ширшовым было получено патентное свидетельство на способ окорки щепы и устройство для его осуществления: в нем предлагалась механическая обработка щепы в цилиндре конической формы с выступами на внешней поверхности под действием вращающегося ротора с выступами (рис. 2).

Разработчики ориентировались на следующие требования: высокая степень окорки при минимальных потерях древесины, невысокая энергоемкость (5-6 кВт ч/м3), возможность непрерывной работы устройства, легкого встраивания в поточную линию и автоматизации процесса.

Предложенное устройство работает следующим образом: щепа загружается в конический цилиндр, откуда под давлением 0,2-2,0 МПа непрерывно поступает в рабочую полость цилиндра с помощью конического шнека. Щепа совершает движение вдоль оси устройства с образованием зон сдвига, расположенных в зазорах между неподвижными выступами ротора. В зонах сдвига происходит перемещение щепы относительно ее фрагментов. Между ними возникают силы трения, благодаря которым кора отделяется от древесины по камбиальному слою и измельчается как наименее прочный компонент смеси древесины и коры. Режимы работы устройства могут быть подобраны таким образом, чтобы потери древесины не превышали 10% при удалении до 98% коры.

Эта установка была изготовлена и испытана в научной лаборатории кафедры ТЛЗП СПбГЛТУ. В результате испытаний было установлено, что использование установки шнекового типа для окорки щепы целесообразно, достигается существенный экономический эффект.

Испытания вышеописанных устройств показали перспективность способа компрессионной окорки щепы, а также выявили его основные недостатки: необходимость предварительной укладки щепы в однорядную щеть снижает производительность; прочность щепы уменьшается из-за растрескивания вдоль волокон.

Эффективность биологического способа окорки щепы исследовалась за рубежом в 70-х годах ХХ века. Принцип этого способа основан на разрушении питательных органических веществ в камбиальном слое микроорганизмами, в результате чего связь коры и древесины ослабевает. Для получения этого эффекта щепа выдерживалась в кучах объемом 50-200 м3 в течение трех - четырех месяцев при искусственном увлажнении. Степень окорки оценивалась по объему отделившейся от щепы коры. Затем с целью проверки качества щепы испытывались образцы целлюлозы, полученные из этой щепы путем сульфатной варки. Результаты испытаний показали, что использование этого метода позволяет удалить до 95% коры, но приводит к ухудшению физико-механических показателей целлюлозы.

Описанный способ окорки щепы не получил промышленного распространения из-за необходимости больших площадей для длительной выдержки больших запасов щепы, расходов на искусственное увлажнение и снижения качества получаемой целлюлозы.

Также в 70-х годах ХХ века за рубежом и в СССР изучалось влияние токсичных растворов (камбицидов) на ослабление связей между корой и древесиной, так называемая химическая окорка. С этой целью щепа обрызгивалась разрушающими пектин ферментативными растворами, ослабляющими связи между древесиной и корой, или растворами, разрушающими полимеры в свежесрубленной древесине. В Финляндии был разработан способ окорки на основе применения энзимных растворов разного состава, использовалось устройство для удаления коры с бревен, в состав которого входили транспортер для подачи бревен и корообдирочный станок. С целью ослабления связей между корой и древесиной устройство было снабжено системой трубопроводов для подачи энзимного раствора, соплами для обрызгивания бревен энзимным раствором, узлом для сбора излишков энзимного раствора с бревен и возврата их в систему трубопроводов, а также питателем для подачи свежего энзимного раствора в систему трубопроводов.

При химическом способе окаривания применялись также растворы на основе мышьяковисто-кислого натрия, монохлоруксусной кислоты с присадками роданистого аммония или калия. Применение этих растворов дало удовлетворительные результаты при окорке хвойной щепы и почти не дало результатов при обработке щепы лиственных пород. Кроме того, многие из применявшихся веществ довольно дорогостоящие, а главное - токсичные и небезопасные с точки зрения экологии. Поэтому химический метод тоже не получил распространения.

Видимо, у химической и биологической окорки, судя по всему, нет серьезных перспектив. Биологической окорке будет сопутствовать быстрая деструкция древесины, а химическая окорка дорогая и грязная (можно, конечно, использовать центрифугу, в которую подается энзимный или химический раствор с целью одновременной окорки и обезвоживания, но у центрифуги с шероховатыми стенками должна быть специальная конструкция конусообразной формы с крышкой, а также требуется устройство оросительной системы).

Как и в случае с окоркой круглых лесоматериалов, были попытки использовать электромагнитную энергию сверхвысоких частот (СВЧ) для окорки щепы. Метод основан на том, что вода, являясь дипольной жидкостью, аномально поглощает энергию электромагнитного поля в области сантиметровых волн. В результате при прохождении волн СВЧ через комбинированную частицу щепы наибольшему нагреву подвергается камбиальный слой, характеризующийся наибольшей влажностью по сравнению с прилегающими к нему слоями древесины и луба. При использовании источника определенной мощности происходит быстрый нагрев и вскипание влаги в камбиальном слое, которые, в свою очередь, приводят к резкому повышению давления в полостях клеток, которые разрушаются, ослабляя связь коры и древесины. Но необходимость сверхвысоких энергозатрат не позволила распространить метод.

В 1965 году в Чехословакии был получен патент на электрический способ окорки древесины и устройство для его осуществления, способ также был основан на принципе разогрева влаги камбиального слоя с образованием водяного пара.

В 1969 году в СССР испытывали окорку способом термокомпрессии, сущность которого заключалась в обработке древесины в автоклаве под давлением 0,6-0,7 МПа с последующим его резким сбросом. В результате перепада давления внутри клеток древесины и в автоклаве клетки камбия разрушаются. Этот способ также не нашел промышленного применения из-за высокой энергоемкости и дороговизны оборудования.

Для совмещения некоторых достоинств и избавления от некоторых недостатков вышеописанных способов были разработаны комбинированные способы окорки щепы.

В 1970 году в ЦНИИМЭ была разработана установка для окорки щепы способом обжатия между тремя парами вращающихся вальцов: в первой паре - рифленый и гладкий вальцы, во второй и третьей паре - желобчатые. После пропуска щепы через первую пару вальцов отделялось до 70% коры, а после второй и третьей - до 90%. Потери древесины составили 10%.

В 1973 году в США был получен патент Process for removing bark from wood chips, в соответствии с которым для повышения эффективности компрессионного способа окорки предусматривалась трехстадийная обработка щепы: пропаривание в автоклаве под давлением 201 кПа в течение 5 мин для ослабления связи коры и древесины и повышения клейкости коры; сжатие между двумя параллельно установленными металлическими валками; разбивание и сортирование. Этот способ позволял удалять до 90% коры, причем пропаривание повышало эффективность обработки щепы, заготовленной не в вегетационный период.

В 1980 году в ГДР был получен патент на способ очистки щепы от коры: щепа, полученная из зеленых веток деревьев, обрабатывается под давлением 0,4-0,8 МПа жидкостью, например сульфатным щелоком, в закрытых емкостях при температуре 150-180°С. В течение 10-30 мин емкости нагреваются, после чего давление резко сбрасывается. После промывки щепы от коры ее можно использовать для производства целлюлозы.

В 1981 году в СССР были опубликованы результаты проверки аналогичного метода окорки гидротермохимическим способом щепы, полученной из тонкомерных берез. Режим испытаний был следующий: повышение температуры до 140°С в течение полутора часов, выдержка температуры в течение часа. В качестве жидкости использовались сточные воды Сегежского ЦБК. В результате обработки щепы сточной водой с рН 4,3-5,2 кора хорошо отделялась от древесины, из которой в дальнейшем методами как сульфатной, так и сульфитной варки была получена целлюлоза с хорошими показателями прочности.

В 1979 году в Канаде был разработан способ окорки щепы, включающий три этапа: кондиционирование (хранение щепы в куче в течение шести недель или пропаривание в течение 6-10 мин.) для ослабления связей коры и древесины; обработка щепы в гидроразбивателе диаметром 0,6 м для отделения коры от древесины; выделение коры из воды на вихревых очистителях. Удаленная кора после обезвоживания может быть использована в качестве топлива. Установка позволяет сократить объем коры по сравнению с исходным состоянием в хвойной щепе в 10 раз, в лиственной - в три раза. Потери древесины составляют до 9%.

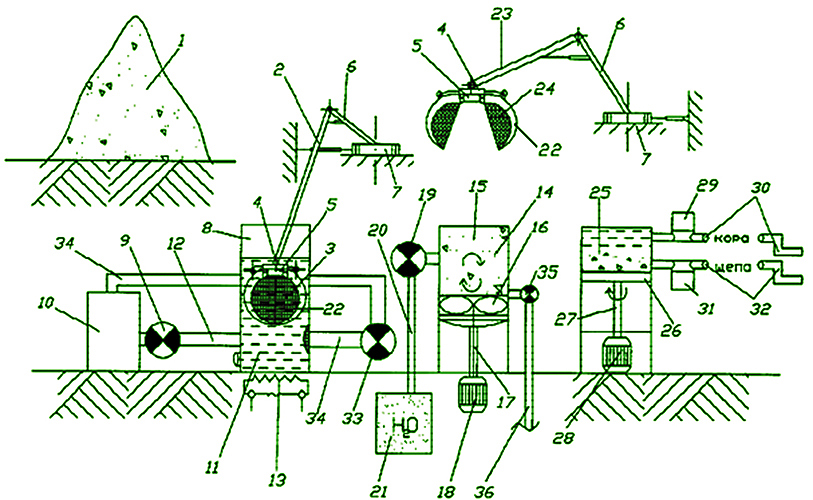

В 2010 году в России коллективом ООО «Иркутский НИИ лесной промышленности» был опубликован патент на способ отделения коры от щепы и их сушки (рис. 3). Алгоритм процесса: загрузочный манипулятор с сетчатым грейфером набирает из кучи порцию неочищенной от коры щепы, затем, не раскрывая челюстей, опускает щепу с корой в кипящий петролатум (125-140°С), где удерживает эту порцию щепы не более двух минут. Далее грейфер со щепой извлекается на воздух и удерживается над емкостью с петролатумом в течение пяти минут. Выполняется сушка коры и щепы, причем усушка коры больше, чем древесины, поэтому происходит отделение ее от щепы, а щепа и кора, из которых испаряется петролатум, становятся сухими. Загрузочный манипулятор с сетчатым грейфером останавливается над емкостью с водой, масса которой приводится во вращение (скорость вращения воды не менее 3 м/с), грейфер раскрывает челюсти, щепа с корой высыпаются в емкость с водой, и кора, как более легкая, оказывается наверху, а щепа - в нижнем слое. Затем перегрузочный манипулятор сетчатым грейфером из емкости с водой забирает кору и перегружает ее в сепаратор, где она окончательно освобождается от примеси щепы и из вращающего круга сепаратора насосом убирается в трубопровод коры. Далее этот же перегрузочный манипулятор сетчатым грейфером собирает щепу без коры из емкости с водой и перегружает ее в сепаратор, откуда она насосом отправляется в свой трубопровод. Конечная влажность щепы 8-12%, коры 4-6%.

Рис. 3. Способ отделения коры от щепы и их сушки по патенту ООО «Иркутский НИИ лесной промышленности»: 1 – куча щепы; 2 – загрузочный манипулятор; 3 – сетчатый грейфер; 4 – гидромотор; 5 – гидроцилиндр; 6 – основание устройства; 7 – поворотный круг; 8 – емкость с петролатумом; 9 – насос; 10 – исходный бак с петролатумом; 11 – петролатум; 12 – трубопровод; 13 – электрический нагревательный прибор; 14 – емкость с водой; 15 – вода; 16 – лопасти; 17 – вал; 18 – электродвигатель; 19 – насос; 20 – трубопровод; 21 – бак; 22 – челюсти сетчатого манипулятора; 23 – перегрузочный манипулятор; 24 – сетчатый грейфер; 25 – сепаратор; 26 – вращающийся круг; 27 – вал; 28 – электродвигатель; 29 – насос; 30 – трубопровод; 31 – насос; 32 – трубопровод; 33 – откачивающий насос; 34 – трубопровод; 35 – насос; 36 – трубопровод

В заключение отметим: возможно, описанные выше способы и конструкции не идеальны, но на их основе можно создавать участки, позволяющие получать технологическую щепу удовлетворительного качества из тонкомерных деревьев, заготавливаемых во время проведения рубок ухода, что позволит сократить убытки лесопромышленных предприятий от проведения этих необходимых лесохозяйственных мероприятий и повысить качество будущих спелых лесов последующих генераций.

Игорь ГРИГОРЬЕВ, д-р техн. наук, проф., зав. каф. ТЛЗП СПбГЛТУ

Ольга КУНИЦКАЯ, д-р техн. наук, доцент каф. ТЛЗП СПбГЛТУ

Наталья КРЫЛОВА, магистр кафедры ТОЛП Мытищинского филиала МГТУ им. Н. Э. Баумана