Об оценке качества зубчатых клеевых соединений

Сегодня для определения прочности зубчатых клеевых соединений существует метод, изложенный в ГОСТ 15613.4–73 «Древесина клееная массивная. Метод определения предела прочности зубчатых клеевых соединений при статическом изгибе» и ГОСТ 33120.9–2014 «Конструкции деревянные клееные. Методы определения прочности клеевых соединений».

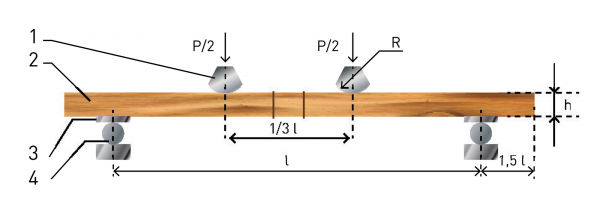

Оба стандарта предписывают определять предел прочности клееного образца по схеме (рис. 1). Предел прочности (МПа или Н/ мм2) рассчитывается по формуле

ϭизг = (Рмакс l)/bh2,

где Рмакс – разрушающая нагрузка, Н;

l – расстояние между опорами, мм;

b – ширина образца, мм;

h – высота образца, мм.

В результате испытаний получаем показатель, который в немалой степени зависит от свойств исходных материалов и, возможно, представляет интерес для потребителей клееной продукции, но совершенно бесполезен для изготовителей. Дело в том, что указанные выше стандарты были разработаны ЦНИИ строительных конструкций и отражают нужды строителей. Деревообработчикам нужен принципиально иной метод – метод контроля качества клеевых зубчатых соединений, который может показать, насколько снижает прочность детали клеевое зубчатое соединение в сравнении с цельной древесиной.

Такой метод был разработан ЦНИИ механической обработки древесины (ЦНИИМОД, г. Архангельск) еще в 60-х годах прошлого века и вошел в ГОСТ 14349–69. Стандарт предусматривал определение относительной прочности клеевого зубчатого соединения, которая показывает прочность при изгибе клееного образца в долях от прочности цельной древесины, принимаемой за 100%. Это информативный и надежный показатель, поскольку он не зависит от прочности исходного материала и позволяет оперативно следить за качеством клееной продукции.

ГОСТ 14349–69 был принят и утвержден в установленном порядке. Однако позднее его заменили вышеуказанными стандартами и идея оценки относительной прочности клеевых соединений была предана забвению. В результате оказались ущемлены интересы производителей клееной продукции, которые лишились простого и надежного способа периодически контролировать ее качество.

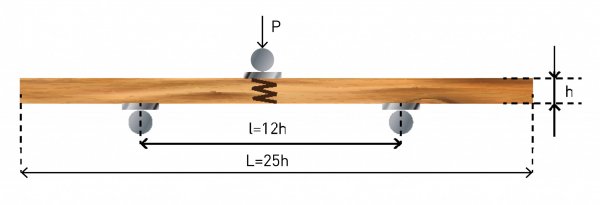

Сущность метода контроля качества заключается в испытании на изгиб по трехточечной схеме (рис. 2) контрольных образцов готовой продукции, то есть деталей, сращенных по длине на зубчатый шип.

Толщина и ширина образцов равны толщине склеенных элементов, а длина должна быть не менее чем в 25 раз больше толщины. Образцы необходимо выдержать для полного отверждения клея и прострогать по толщине.

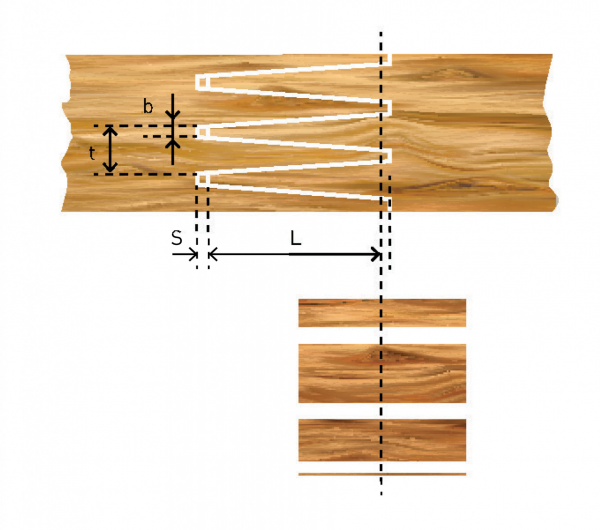

Следует отметить, что прочность клееного образца при изгибе в значительной степени определяется ослаблением поперечного сечения на кончиках шипов (рис. 3).

Для широко используемого профиля с длиной шипов 10 мм ослабление составляет примерно 25%, то есть относительная прочность соединения теоретически не может быть больше 75%. На практике она не выше 65% из-за концентрации напряжений и других неучтенных факторов.

Тут важно отметить, что вырезание сучков (особенно кромочных) при торцевании пиломатериалов может привести к еще большему снижению прочности древесины, поэтому сращивание по длине позволяет получать бессучковые детали без потери прочности по сравнению с исходным материалом.

Испытания показали, что клееный образец всегда разрушается по кончикам шипов наиболее слабой половинки образца, поэтому эту процедуру и расчет прочности можно упростить. Сначала следует испытать клееный образец и фиксировать его разрушающую нагрузку Р1. Затем такому же испытанию подвергнуть разрушенную половинку образца и зафиксировать нагрузку Р2. По результатам испытаний определяется относительная прочность ϭотн клеевого соединения на изгиб, %:

ϭотн = Р1/Р2 100%.

Если на предприятии нет лаборатории с соответствующей испытательной машиной, можно изготовить своими силами простое приспособление для контроля прочности клеевых зубчатых соединений. Нагружать образец можно с помощью гидро- или пневмоцилиндра, а разрушающую нагрузку фиксировать по манометру.

Контроль прочности зубчатый соединений полезно проводить ежедневно, а также при смене инструмента, новой настройке фрезерного станка, при заливке новой порции клея и т. п. Такие мероприятия позволят избежать появления брака в работе, регулярно выявлять причины брака и в конечном счете повысить качество продукции.

Текст Владимир Волынский