Производство деревянных транспортных поддонов. Часть 2

Производство деревянных транспортных поддонов. Часть 1

Изготовление деревянных поддонов небольшими партиями с применением оборудования универсального назначения может быть оправдано только при их использовании для отгрузки потребителям собственной продукции, ведь производство таких поддонов в малых объемах не принесет предприятию прибыли из-за низкой стоимости готовых изделий.

Впрочем, заготовки для деревянных поддонов, поставляемые изготовителям лесопильными предприятиями, также являются самостоятельным видом продукции. Сырьем для их производства может служить низкосортная древесина, например горбыль и боковая доска, фактически представляющие собой отходы основного лесопильного производства. Стоимость транспортировки таких заготовок в плотных пакетах в несколько раз ниже, чем стоимость перевозки готовых поддонов.

Крупное производство деревянных поддонов

Именно из-за высоких транспортных расходов на доставку готовых поддонов предприятие, на котором их изготавливают, должно размещаться максимально близко к месту потребления, например в промышленных зонах или портах.

Производство может начинаться с раскроя круглого леса, доставляемого на предприятие, скажем, морским транспортом. Другой вариант — на предприятии можно выполнять только сколотку поддонов из заготовок, прирезанных в размер вблизи мест получения сырья.

В первом случае требуются большие площади для устройства биржи сырья, просушивания материала и решения проблемы утилизации отходов. Производство, организованное по второму варианту, значительно компактнее и мобильнее, хотя также требует организации склада для хранения заготовок разных размеров и решения вопросов доставки в достаточно короткие сроки заготовок, необходимых для выполнения заказа. Во избежание проблем желательно, чтобы заготовительное и сборочное предприятие были под единым управлением.

Сегодня в мире существует всего несколько фирм, специализирующихся на производстве специального оборудования для изготовления деревянных поддонов, — Storti, Cemil, Delta (Италия) и несколько немецких фирм, поставляющих соответствующее комплектное оборудование.

Раскрой на заготовки для деревянных поддонов

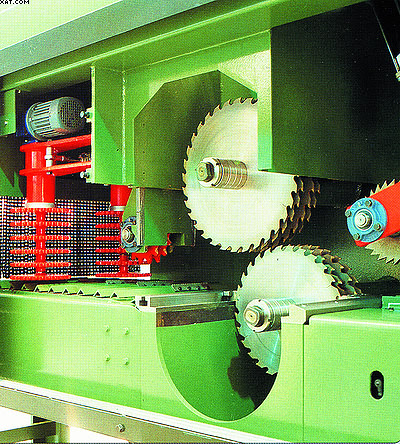

Рис. 1. Рабочее пространство круглопильного двухшпиндельного станка

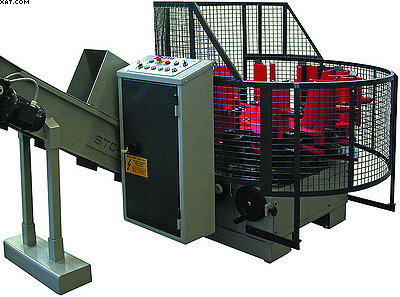

Рис. 2. Станок для раскроя бруса на бобышки

Рис. 3. Линия обвязки пакетов заготовок поддонов стальной лентой

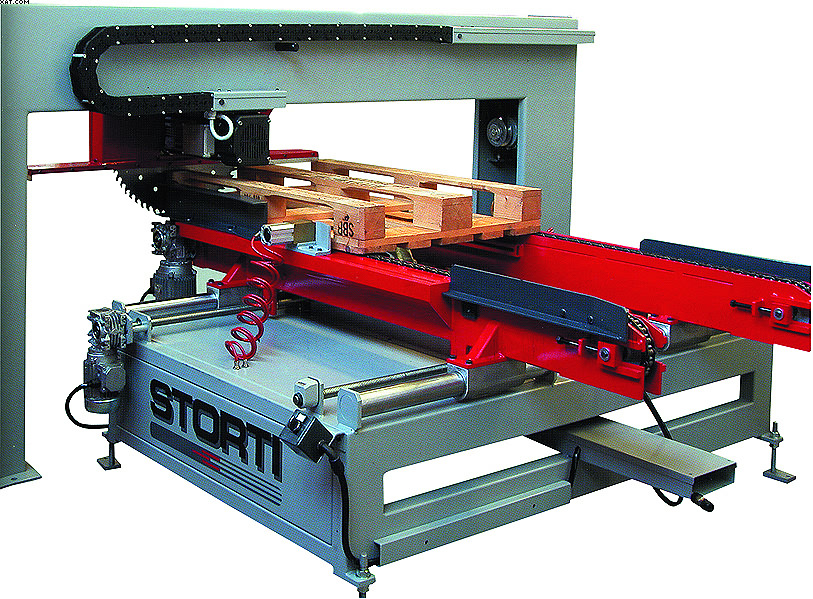

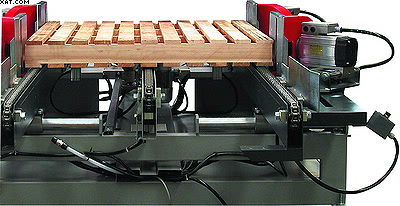

Рис. 4. Станок для сколотки деталей поддонов в линии проходного типа

с магазинной загрузкой шаблонов

Рис. 5. Станок гвоздезабивной с кареткой

Сырьем для производства поддонов в больших количествах обычно служит круглый лес преимущественно малого диаметра, непригодный или малопригодный для получения пиломатериалов.

Бревна могут предварительно раскраиваться по длине в размер дощатых заготовок поддонов, в особенности если в качестве сырья используется кругляк искривленной формы. Для этой цели применяются круглопильные станки или станки с пильной цепью.

Изза отсутствия требований к расположению годичных слоев в заготовках деревянных поддонов раскрой тонкомерных бревен для них производится преимущественно вразвал.

Для раскроя, в зависимости от устанавливаемой производительности лесопильной линии, вида сырья, наличия производственных площадей на предприятии и других факторов, могут применяться вертикальные ленточно¬пильные станки с кареткой, многопильные круглопильные или горизонтальные ленточнопильные станки проходного типа, часто устанавливаемые последовательно и объединяемые в линию. Используются и комбинации этого оборудования, например, когда формирование двух- или четырехкантного бруса необходимого сечения из бревна осуществляется на вертикальном ленточнопильном станке с кареткой, а раскрой бруса на заготовки — на многопильном. При этом из-за большой высоты пропила (более 120 мм) применятся многопильные станки с двумя пильными шпинделями (рис. 1).

Лесопильные рамы на крупных предприятиях по производству поддонов практически не используются из-за их низкой производительности и неэффективности при раскрое короткомерных бревен.

Для чистового торцевания заготовок в автоматических линиях применяются двухпильные круглопильные станки позиционно-проходного типа.

Полученный после раскроя бревен четырехкантный брус раскраивается поперек на бобышки. Для этой цели используются специальные круглопильные станки с шаговым продвижением бруса, а если требуется повысить производительность оборудования, брусья по одному помещаются в кассеты, во время движения которых по кругу от нижней части брусьев отпиливается бобышка нужной длины (рис. 2).

Из-за отсутствия высоких требований к влажности древесины поддонов специальное оборудование для сушки заготовок на предприятиях не предусматривается.

На этом первый этап производства деревянных поддонов заканчивается.

Из прирезанных заготовок одного размера с помощью автоматического укладчика формируется плотная стопа, которая помещается на поддон или на транспортные брусья и в специальной установке проходного типа обвязывается стальной лентой (рис. 3). При формировании штабеля бобышек во избежание его рассыпания каждые два ряда бобышек перекладываются листом упаковочной бумаги.

После этого заготовки поддонов в комплекте с упакованными бобышками отгружаются потребителю или передаются в цех сколотки поддонов.

Сколотка деревянных поддонов

На втором этапе производства полученные заготовки обязательно подвергаются сортировке для удаления заготовок, имеющих недопустимые дефекты древесины или повреждения.

Технология сборки (сколотки) поддонов из прирезанных в размер заготовок предусматривает разный порядок выполнения операций, зависящий от конструкции изделия.

Чаще всего технология включает скрепление гвоздями досок верхнего настила с поперечными досками; крепление бобышек к полученному узлу; переворот поддона и присоединение к нему гвоздями досок нижнего настила. Сколотку выполняют на отдельных полуавтоматических и автоматических станках или на линиях проходного типа.

Для обеспечения точности взаимного положения заготовки укладываются в шаблоны вручную из загрузочных магазинов (рис. 4) или с помощью механизма, действующего в автоматическом режиме. Заполненный заготовками шаблон посредством шагового механизма продвигается в станках под гвоздезабивные устройства.

Надо сказать, что термин «гвоздезабивные» неточен. Внедрение гвоздей в древесину соединяемых деталей производится не ударами, а вдавливанием за счет воздействия гидравлических цилиндров на головки гвоздей. Подача гвоздей осуществляется из вибробункеров по гибким пластмассовым трубкам.

Один из примеров такого устройства — гвоздезабивной станок для соединения заготовок поддонов гвоздями, который оснащен кареткой с шаблоном, движущейся возвратнопоступательно (рис. 5). Шаг продольной подачи и расположение гвоздезабивных устройств в поперечном направлении в таком станке регулируются заданной программой в зависимости от конструкции изделия, количества и взаимного расположения в нем соединяемых заготовок.

Переворачивать поддон для забивания в него гвоздей обратной стороны можно и вручную, но чаще это делают при помощи механических кантователей. В последнее время для выполнения этой операции стали применяться роботы.

Состав используемого оборудования и степень его автоматизации определяются конструкцией поддона и производительностью предприятия, достаточной для выполнения заданного объема работ.

Иногда, например при особо высоких требованиях к прочности поддонов, может понадобиться пробивать насквозь весь пакет соединяемых заготовок и загибать вышедшие наружу концы гвоздей. В этом случае оборудование для сколотки дополняется специальным вальцовым прессом для загибания концов гвоздей и их вдавливания в древесину поддона заподлицо с поверхностью.

Сколоченные готовые поддоны должны подвергаться дополнительной механической обработке и маркированию.

Окончательная обработка деревянных поддонов

Эта механическая обработка заключается в устранении провесов, которые могут образовываться на торцевых сторонах поддонов, и в опиливании углов.

Провесы после окончательной сколотки поддона образуются из-за неточностей размеров заготовок или сдвига заготовок относительно шаблона.

Для устранения провесов применяется круглопильный станок с автоматической подачей поддонов (рис. 6). Поддон может устанавливаться на каретку такого станка вручную или поступать на нее с конвейера линии. При поперечном перемещении каретки вместе с поддоном за два рабочих хода вращающейся круглой пилой выполняется обрезка поддона с двух сторон, одновременно обеспечивающая ликвидацию провесов и калибрование поддона в размер.

Рис. 6. Станок Storti для удаления продольных свесов деталей на готовом поддоне

Обрезка углов поддона производится на специальном станке проходного типа (рис. 7). Он оснащен двухсторонним цепным конвейером с упорами для загрузки и выгрузки поддонов и четырьмя пильными суппортами. При остановке поддона на рабочей позиции все суппорты одновременно перемещаются, срезая углы.

Рис. 7. Станок для обрезки углов поддона

Для настройки на размер обработки правая и левая части станины могут раздвигаться по круглым направляющим, а задние пильные суппорты на каждой из этих частей сдвигаться на требуемое расстояние вперед или назад.

Сходную конструкцию имеет и машина для маркировки поддонов. Только взамен пил на ней установлены штампы, которые с помощью ТЭНов нагреваются до температуры обугливания древесины и посредством пневмоцилиндров прижимаются к боковым поверхностям поддона. В результате на них выжигается маркировка, не стирающаяся в течение всего периода эксплуатации.

Российским стандартом допускалась маркировка поддонов при помощи краски, однако краска довольно быстро стирается в результате атмосферного воздействий на поддон и его трения о другие поверхности.

После маркирования готовые поддоны укладываются в стопу высотой до 5 м, для чего используются специальные укладчики.

Испытания деревянных поддонов

Разработанные у нас более двух десятков лет назад стандарты на деревянные поддоны предусматривали проведение их испытаний на прочность простым сбрасыванием с определенной высоты. Понятно, что такие способы неэффективны и не дают реального представления о качестве продукции, произведенной предприятием.

Поэтому производители оборудования для изготовления деревянных поддонов предлагают также и машины для их испытаний. Специалисты предприятий, которые только собираются приступить к освоению производства поддонов или уже выпускают их, должны знать, что наличие оборудования для испытаний готовых изделий позволяет не только улучшить их качество, но и организовать в соответствии с действующим в России законом о техническом регулировании собственный центр сертификации (который, помимо всех прочих выгод, может приносить предприятию дополнительный доход).

Тот, кто хоть раз видел, как хранятся на складах европейских предприятий полученные материалы и полуфабрикаты, не мог не заметить, что все упаковки и стопы обязательно размещены на поддонах, а манипулирование ими производится исключительно с помощью погрузчиков и ручных тележек с подъемными вилами. На большинстве же складов отечественных предприятий заготовки, сырье в пакетах, детали машин и т.п., как правило, лежат на полу. А это свидетельствует о том, что предметы и товары перемещаются вручную. Причина — незнание правил организации складского хранения товаров и псевдоэкономия на транспорте для перемещения грузов. Неудивительно, что у нас в стране деревянные поддоны пока еще мало востребованы.

Но постепенно современные технологии складирования и хранения продукции все шире внедряются в практику российских предприятий. А те производственники, которые имеют возможность получать достаточно дешевую древесину в значительных объемах, могут уже сейчас задуматься об организации производства поддонов, ведь спрос на них будет только расти.

Сергей НИКИТИН, компания «Медиатехнологии»,

по заказу журнала «ЛесПромИнформ»

Статьи из цикла «Производство деревянных транспортных поддонов»:

Производство деревянных транспортных поддонов. Часть 1