Новые горизонты инженерной древесины

В начале июня прошлого года в Санкт-Петербурге, в рамках выставки WOODBUILD Energy & technologies состоялся международный конгресс по лесной промышленности. На стенде одной западной фирмы был представлен новый древесный материал − Vivatec. Увидев его, авторы этой публикации лишний раз убедились, что идеи витают вокруг нас и, на кого выпадет «ментальный конденсат», одному Богу известно…

Дело в том, что еще в 2002 году один из авторов получил патент Российской Федерации на изобретение «Конструкция деревянная клееная, выполненная в виде стержневой переклейки» № 2183556 с датой приоритета 10.07.2001 года. И, конечно же, увиденное на выставке не могло оставить его равнодушным.

Что такое стержневая переклейка?

Под стержнем понимается конструктивный элемент, один из основных размеров которого (например, длина) намного превосходит два других. Давайте попробуем разобраться в сути изобретения. Специалистам хорошо известно, что одним из явных минусов массивной древесины строительных и столярных изделий и конструкций является нестабильность формы и размеров при воздействии температурно-влажностных эксплуатационных нагрузок. Причина тому − анизотропия, пороки древесины и, как следствие, необратимые деформации. Дом, построенный из массивного и даже профилированного бруса, становится холодным, сруб оседает, причем не только заявленные в гарантийных обязательствах три года, а − что бы нам там ни говорили − всю жизнь. Даже такой замечательный материал, как клееный брус, подвержен раскрытию межвенцовых зазоров к концу отопительного сезона (в помещениях приходится использовать увлажнители воздуха).

Авторы изобретения поставили перед собой задачу решить обозначенную проблему путем создания принципиально нового материала из древесины. Древесина ведет себя стабильно только в долевом (вдоль волокон) направлении при отсутствии пороков и обладает при этом удельными механическими свойствами, которые присущи хорошим инструментальным сталеям. Поэтому проблема обеспечения стабильности размеров в двух главных направлениях (а этого в подавляющем большинстве задач достаточно) решается послойной переклейкой древесины − чаще всего под углом 90° в смежных слоях. В зависимости от толщины слоев различают: переклейку шпона, которую называют фанерой или переклейкой (что в русском языке одно и то же − см. словарь Д. Н. Ушакова), и переклейку досок, склеенных по кромке, получившую название древесина переклеенная1 или переклейные плиты.

Проведя аналогию: фанера − переклейка шпона, с учетом устоявшейся лексики автор выбрал для этого материала название «щитовая переклейка» (ЩП). Щитовая переклейка и послужила прототипом новой разработки как наиболее стабильный древесный материал. Его издавна применяли в столярном деле, в частности при изготовлении моделей для литья в земляные формы. Несмотря на традиционно высокую квалификацию модельщиков, использование лучшей древесины и средств ее защиты от влаги, модели выдерживали только несколько запрессовок. Причиной разрушения всегда становились влажностные деформации (у формовочных смесей высокая влажность). Примером успешного применения можно считать использование легендарной дельта-древесины для самолетостроения нашим выдающимся авиаконструктором Семеном Лавочкиным. Секрет материала кроется в модификации древесины некоторых пород для получения материалов с определенными характеристиками. Но в полной мере утверждение о стабильности размеров и формы щитовой переклейки справедливо только для условий эксплуатации с ограниченными колебаниями температурно-влажностного режима. С появлением в конце 1990-х годов технологичного влагостойкого клея для древесины, отвечающего экологическим требованиям и обеспечивающего клеевому соединению сопротивление скалыванию выше 300 кг/см2, в западных странах стали изготавливать щитовую переклейку под разными названиями: KLH, Leno, Brettsperholz, Schicht-Platten и т. п. За ними закрепились аббревиатуры CLT (англ. Cross Laminated Timber, то есть древесина с перекрестным расположением волокон/клееная многослойная строительная плита), X-Lam. Некоторые производители набирают слои из отдельных ламелей. При этой технологии обязательно создается прессовое усилие в поперечных направлениях. Главное − обеспечить отсутствие зазоров между кромками пиломатериалов. Выполнение этого условия необходимо для того, чтобы хотя бы частично компенсировать внутренние эксплуатационные напряжения в слоях материала. Принципиальной разницы в технологии изготовления CLT из щитов или отдельных ламелей для качества конечного продукта нет. Поэтому вывод такой: CLT − это хорошо забытый материал (щитовая переклейка), изготовленный на хорошем оборудовании с применением высококачественного клея. Посмотрим, что пишут в своих проспектах и рекомендациях уважаемые европейские производители CLT. Попробуем при этом перевести эти публикации на русский с максимально возможным приближением по смыслу.

«Свойства древесины у изделий из плит CLT сохраняются, поэтому они реагируют на изменения температуры и влажности окружающей среды, усыхая или разбухая. При неправильном хранении и применении в экстремальных климатических условиях, при высоких температурах и показателях влажности может происходить образование трещин и деформации, за что производитель не несет никакой ответственности. При эксплуатации панелей CLT, изготовленных без дополнительной отделки внутренних поверхностей другими материалами (ГКЛ, ГВЛ, мягкая ДВП, вагонка и т. д.), должна строго поддерживаться относительная влажность воздуха − от 40 до 60%. При падении относительной влажности ниже 40% на поверхности древесины могут появиться трещины, что не является гарантийным случаем. Для контроля и сохранения влажности в указанном диапазоне следует использовать гигрометры, кондиционеры, увлажнители воздуха, комнатные фонтаны и цветы. Очень важно в течение всего процесса − от производства и транспортировки до возведения конструкций и их отделки на месте − защищать конструктивные элементы из CLT от влаги».

А вот что пишет в своем проспекте другой производитель.

«Многослойные плиты (SWP) производятся из массивной древесины, влажность при отправке составляет 8 ±2% у технического класса SWP/1, 10±3% у SWP/2 и 12 ±3% у технического класса SWP/3. Свойства древесины у данного изделия сохраняются, поэтому плиты реагируют на изменение температуры и влажности ссыханием или набуханием. В результате неправильного хранения перед производством и в результате применения при экстремальных температурах и показателях влажности может происходить образование трещин и деформации. Обрабатывать плиты SWP можно всеми обычными деревообрабатывающими инструментами и машинами с использованием процедур поверхностной обработки, обычных для массивной древесины. При использовании SWP в наружной среде необходимо принимать во внимание естественные свойства массивной древесины. Предупреждение: производитель не принимает ответственность за повреждение изделий, вызванное неправильной обработкой, неправильным применением (например, применением в экстремальных климатических условиях) или несоблюдением рабочих процедур. Дополнительные рекомендации: плиты Novatop Static в больших форматах имеют относительно большой собственный вес, и поэтому мы рекомендуем обрабатывать их на производстве. В результате сверления или фрезерной обработки наружных пластин (например, акустические плиты) может произойти увеличение эмиссии формальдегида. Многослойные плиты необходимо хранить в закрытых и сухих помещениях, установленными горизонтально друг на друга и проложенными прокладками с шагом ок. 1 м, после устранения защитной оболочки тщательно накройте их другим сплошным материалом, например, MDF. Предупреждение: неправильное хранение SWP может вести к их повреждению».

Аккуратные шведы при строительстве в городе Ваксйо уникального жилого комплекса «Лимнологен», состоящего из четырех восьмиэтажных зданий с несущей конструкцией из CLT-элементов, для защиты от осадков. возводили над каждой строительной площадкой большой тент со встроенным мостовым краном. Чем объяснить такие строгости? Щитовая переклейка − CLT для строительства может и должна изготавливаться из низкосортной древесины. В этом ее серьезное достоинство. Как правило, в производстве используют крайние доски тангенциального распила.

Давление набухания древесины сосны в тангенциальном направлении составляет 21,4 кг/см2 при температуре 20 °C. Повышение температуры с 20 до 80 °C приводит к уменьшению) давления набухания древесины сосны более чем в два раза. А что будет на сибирском холоде, при -30 °C, а то и -50 °C? К сожалению таких данных не довелось найти. Уверен на 99,9%, что их нет ни у нас, ни на Западе, как и четкой реологической модели древесины даже для комнатной температуры.

Логично предположить, что давление набухания значительно вырастет. Допускаемое напряжение для сосновой и еловой древесины строительных материалов при сжатии и смятии поперек волокон по всей поверхности составляет 15 кг/см2, то есть меньше давления набухания. Для деревянных конструкций все расчетные характеристики приводятся со значительным запасом. Специалисту по клееным деревянным конструкциям (КДК) понятно, что приведенные цифры давления набухания − не основание для выводов, а только повод для серьезного анализа. Имеющиеся на сегодняшний день реологические модели раскрывают лишь обратимую часть остаточных деформаций. Вопрос о природе остаточных деформаций древесины остается открытым. Поведение такого сложного изделия, как CLT, при реальных (т. е. существующих в природе: ветер, снег, влажность, температура, смена времен года и т. д.) естественных переменных механических и климатических эксплуатационных нагрузках, при экстремальных ситуациях можно прогнозировать только эмпирическими методами. СНиП 11-25-80 прямо запрещает использование КДК внутри отапливаемых помещений при относительной влажности воздуха ниже 45%. А в большинстве наших домов во второй половине отопительного сезона такая влажность − норма. Не редкость, к сожалению, протечки крыш, труб и т. д. Для CLT это недопустимо.

Какой можно сделать вывод из сказанного выше? CLT − это замечательный материал, но очень уж деликатный. Боится прямых солнечных лучей, увлажнения, переменных температурно-влажностных нагрузок при хранении, транспортировке, строительстве и эксплуатации. Его необходимо защищать − как изнутри, так и снаружи. Ввиду постоянно присутствующих в материале циклических локальных напряжений, часто превышающих допустимые нормы, материал необходимо исследовать на гидроусталость4 в лабораторных и полевых условиях. Особенно это актуально при применении CLT на наших северных территориях. Мы бы не стали сейчас рекомендовать CLT для строительства жилья временного проживания (дачи) и строений с зонированным режимом отопления (атрибут «интеллектуального дома»).

В результате анализа авторов конструкции прототипа изобретения было предложено разделить слои щитовой переклейки вдоль волокон древесины на отдельные элементы небольшого сечения прорезями, минимальная ширина которых гарантировала бы выполнение ими функций дилатационного шва. Получилась конструкция, представляющая собой переклеенную древесину, слои которой состоят из долевых стержневых элементов (с. э.). Сечение с. э. выбираются с учетом физико-механических и реологических свойств древесины и клея, для определенной технологии производства и реальных условий эксплуатации. Появилась возможность, выбирая оптимальные размеры зоны склеивания двух с. э., гарантировать продолжительный жизненный цикл материала даже в жестких условиях эксплуатации. Влияние матрицы − клея − на естественные свойства древесины сводятся к минимуму.

Предлагаемую конструкцию, исходя из вышесказанного, разумно назвать стержневой переклейкой (СП). Логика ее проста. Два слоя деревянных реек − с. э. − образуют при перекрестном склеивании плоскую решетку. Две и более решетки, склеенные по толщине, составляют конструкцию. Количество слоев может быть любым (в соответствии с задачами, которые ставит конструктор). Как и наклон с. э. в слое и в смежных слоях, и зазоры между с. э.

Достоинства изделий из стержневой переклейки

Стабильность формы и размеров (основное достоинство) в двух главных направлениях строительного элемента при изменении температурно-влажностного режима (вплоть до намокания) при хранении, транспортировке, а главное, при эксплуатации.

Пример. Пятислойная панель стержневой переклейки в течение недели находилась в воде. До эксперимента влажность древесины составляла 6%, после − была выше предела гигроскопичности. Наибольшее увеличение высоты и ширины составило всего 0,3%! При этом плоскостность панели осталась неизменной. После высушивания панели до исходной влажности ее размеры восстановились, сохранилась и плоскостность. Таких уникальных свойств нет ни у одной из известных КДК. Режим эксплуатации конструкций из стержневой переклейки может быть любым, не приводящим к поражению древесины грибком, плесенью, вредителями. Безусадочность стержневой переклейки допускает применение любых отделочных материалов;

Продолжительность жизненного цикла − максимально возможная для КДК. Достигается это в первую очередь за счет возможности перераспределять прочностные ресурсы материала в нужных для конкретного применения направлениях, а также в возможности ограничения размеров зоны клеевого контакта. Еще один плюс: для производства стержневой переклейки подойдет исходное сырье даже невысокого качества, на потребительских свойствах конечного продукта это не скажется. В результате достигается значительная экономия (не нужен конструкционный материал), производитель не зависит от поставщиков качественного сырья и поэтому может смело расширять их круг.

CLT

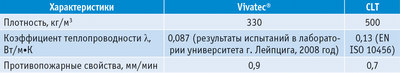

Если сравнить механические свойства этих материалов, то у CLT прочность на изгиб выше примерно на 30%, чем у Vivatec®, а прочность на сжатие − на 20%.

Естественно, возможны различные конструктивные варианты изготовления стержневой переклейки, и способ изготовления клееного Vivatec® − только один из них. Поэтому характеристики различных конструкций стержневой переклейки будут отличаться. Хотя даже приведенных в этой публикации цифр достаточно, чтобы сделать вывод: мы имеем дело с новым, перспективным видом инженерной древесины.

Декларируемый коэффициент теплопроводности материала (в полтора раза ниже, чем у исходной древесины) позволит почти во столько же раз снизить материалоемкость. Это дает возможность изготавливать теплые панели/стены/перекрытия, по сути, из чистой древесины. Согласитесь, заманчиво − обойтись в строительстве жилья без утеплителя. Для компаний-производителей это может стать очень сильным маркетинговым ходом, способствующим быстрому росту популярности материала и его широкому применению в строительстве энергосберегающих и даже пассивных домов класса «премиум»;

Панель из стержневой переклейки − это диффузно-открытая, без дополнительных паробарьеров система (она лучше, чем вертикально клееный брус и CLT). Полностью отпадает необходимость применения пленок. Гарантируется отсутствие в помещениях проблем с сыростью и плесенью;

Возможность изготавливать конструкции самых разных размеров − от мелкоразмерных строительных элементов («деревянных кирпичей»), щитов для каркасного домостроения и внутренней отделки помещений до панелей стен и перекрытий большого формата (например, 12Ч3 м), причем за одну запрессовку в вакуумном прессе (идеальный вариант для технологии изготовления перекрытий большепролетных клееных деревянных конструкций (БКДК)). Применение вакуумного прессования возможно при использовании гибких ламелей с небольшим сечением с. э. В случае жестких заготовок подойдут прессы CLT.

Налаживание выпуска не требует каких-то технических новшеств − машиностроителями выпускается почти все основное оборудование технологической цепочки, необходима лишь его адаптация под конкретный продукт.

Экономическая привлекательность стержневой переклейки

Все познается в сравнении. В нашем случае − в сравнении стержневой переклейки с хорошо зарекомендовавшими себя материалами: клееным брусом и CLT. Так какой же материал предпочтителен? Вопрос, конечно, интересный, можно даже сказать щепетильный… Все, что было сказано выше, часть ответа на него. Проводить полный сравнительный анализ материалов сейчас невозможно, да и не нужно. Попробуем сделать максимально корректное небольшое сравнение основных характеристик:

- при заданном сопротивлении теплопередаче ограждающей конструкции, сделанной из стержневой переклейки, ее материалоемкость будет в 1,5 раза ниже, чем конструкций из CLT, а тем более из бруса;

- требования к качеству пиломатериала для стержневой переклейки ниже, чем для CLT (дезинтеграция местных пороков) и тем более для бруса;

- Стержневую переклейку отличает «всепогодность», чего не скажешь о CLT и брусе;

- энергозатраты при производстве стержневой переклейки меньше, чем для выпуска CLT и, тем более, бруса;

- при массовом производстве удельная стоимость оборудования линии по изготовлению стержневой переклейки ниже, чем для линий, выпускающих CLT.

Стержневая переклейка выгодно отличается от всех известных КДК (извините за выражение, оно широко распространено в среде специалистов), «дуроустойчивостью» (максимально возможной непогрешимостью поведения независимо от условий обращения с ним и условий использования) при производстве, транспортировке, строительстве и, главное, эксплуатации. Стержневая переклейка − действительно инновационный концептуальный продукт с огромным потенциалом на рынке КДК. Этот материал в качестве неиссякаемого источника сырья для производства оптимально подходит для нашей страны с ее погодными (морозы, наводнения и т. д.), а также коммунальными (постоянные протечки крыш и разрывы труб водоснабжения) катаклизмами, долгостроем, необъятными лесами и др.

Сергей ОВЧИННИКОВ,

Юрий ВЕРГЕЙЧИК