Макулатура на поток

В последние годы в развитых странах непрерывно растет процент использования вторсырья на бумажных производствах. Уровень потребления макулатурной массы в мировом производстве бумаги и картона в 1990 году составлял 35,6 %, а в 2005‑м − уже 48,1 %. Линии сортировки макулатуры являются неотъемлемой частью целлюлозно-бумажных производств, использующих макулатуру.

Подобные технологические линии позволяют получать из макулатуры пригодный для производства бумаги материал. А неотъемлемой частью любого современного производства являются системы автоматизированного управления технологическим процессом, которые проектируют и строят совместно с технологическим оборудованием. Технологический процесс на подобных линиях направлен на размол макулатуры в макулатурную массу, а также на очистку этой массы от ненужных включений. Под ненужными включениями понимают несколько видов примесей, содержащихся в макулатурной массе:

- крупные включения − различные фрагменты материалов, используемых для сшивания страниц (скрепки, клей и т. д.);

- мелкие включения − краска, используемая в типографиях.

- Роспуск (разволокнение) макулатуры, грубая очистка, сортирование и дополнительный роспуск макулатурной массы. Данная ступень позволяет восстановить бумаго-образующие свойства у волокон макулатуры и получить волокнистый полуфабрикат, который может быть использован в композиции гладких слоев картона и бумаги для гофрирования.

- Тонкая очистка и сортирование макулатурной массы, ее дополнительный размол. У волокон макулатурной массы, полученной после II ступени, в достаточной степени сформированы и развиты бумагообразующие свойства, что позволяет использовать ее при производстве гладких слоев картона с нанесением печати на его поверхность.

- Удаление типографской краски путем флотации или промывки, которая носит название деинкинг (deinking).

- Четвертая ступень − отбелка или обесцвечивание макулатурной массы. Данная ступень довольно дорогостоящая и используется только на крупных предприятиях.

Технологический процесс переработки макулатуры состоит из четырех ступеней:

Построение современных линий сортировки макулатуры приносит экономический эффект за счет увеличения процента очищенной макулатурной массы, подаваемой на бумагоделательную машину, по отношению к количеству чистой целлюлозы. Также использование вторсырья дает очевидный экологический эффект как за счет экономии запасов древесины, так и за счет большей экологической безопасности линий сортировки макулатуры в сравнении с производствами по переработке древесины.

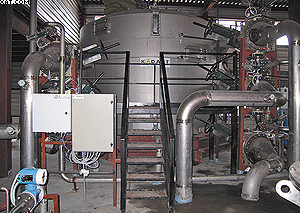

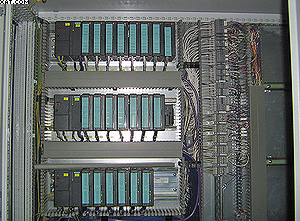

Летом и осенью 2005 года на ЗАО «КФОБ» выполнялись работы по строительству линии сортировки макулатуры на основе технологического оборудования фирмы Kadant, а также с использованием существующего технологического оборудования сортировки макулатуры фирмы Papcel. Технологический процесс линии обеспечивает три ступени переработки макулатуры. Помимо процесса непосредственно сортировки макулатуры решаются задачи по осветлению оборотной воды с помощью микрофлотатора, а также задачи по обезвоживанию отходов на линии DAKT. При постройке автоматизированной системы управления линии в целом приходилось учитывать разнообразность технологического оборудования, заниматься разработкой алгоритмов, ориентированных на работу оборудования разных производителей в одной технологической цепи. АСУ ТП ЛСМ проектировалась и реализована по принципу распределенной системы управления. Головным управляющим устройством системы является промышленный контроллер Siemens SIMATIC S7 400, предназначенный для решения задач средней и высокой сложности. По периферии расположены устройства управления приводами SIMODOCE-DP, станции удаленного ввода / вывода BL-20 фирмы TURK, датчики расхода и давления Endress & Hauser с поддержкой шины Profibus-PA, регулируемые клапаны фирмы Metso Automation, электронные весы, подключенные по RS-485.

Помимо вышеперечисленного оборудования в состав системы входит оборудование автоматизации, поставляемое вместе с некоторыми технологическими агрегатами, такое как: программируемые реле LOGO, станции удаленного ввода / вывода ET200S. Основными сложностями проектирования нижнего уровня являются многообразие приборов и устройств, используемых при построении ЛСМ, и проблемы, связанные как с физическим сопряжением их с контроллером, так и с разработкой алгоритмов для функционирования отдельных агрегатов в единой системе. Разработка алгоритмов работы линии в целом производилась совместно с технологами КФОБ и представителями фирмы Kadant. Алгоритмы на отдельные агрегаты системы разработаны производителями упомянутых агрегатов.

Денис Стефанович, директор ЗАО «Объединение «Комплексная Автоматизация»