Калейдоскоп инноваций на Ligna 2015

Как и предыдущие биеннале, Ligna 2015 стала смотром достижений в области разработки и внедрения современных технологий, новых образцов техники и оборудования и модернизации моделей, уже получивших признание пользователей, решений в сфере программного обеспечения, а также методов организации производств и управления ими, продемонстрировала тенденции развития мировых лесозаготовительной, деревообрабатывающей и мебельной отраслей. По традиции мы предоставили слово участникам выставки.

Siemens

Компания Siemens на выставке Ligna 2015 представила систему Totally Integrated Automation Portal (TIA Portal). «TIA - это единая платформа для разработки компьютерных программ для контроля технологических режимов и состояния оборудования и систем в единой инжиниринговой системе, - рассказал инженер подразделения создания решений для обработки древесины, стекла, керамики и камня компании Siemens Роландо Харо Гонсалез. - Внедрение TIA Portal позволяет быстро реагировать на изменения в организации производственного процесса, осваивать новое оборудование и новые технологии, регулировать производственные потоки и т. д., то есть способствует повышению эффективности работы предприятия и конкурентоспособности его продукции. Работа с TIA Portal дает возможность быстрого программирования с использованием удобного программного обеспечения, повторного использования существующих данных и создания гибкой конфигурации оборудования для индивидуальных решений. TIA Portal позволяет быстро обрабатывать данные и обеспечивать оптимизированный ввод инструмента в работу, а также оперативно диагностировать и решать проблемы, возникающие при обработке данных, и ошибки в работе станка. Уведомление об ошибке выводится на экран дисплея, в режиме онлайн обеспечен оперативный доступ ко всем необходимым данным. Использование TIA Portal позволяет экономить затраты на эксплуатацию и обслуживание оборудования, а также повысить эффективность его работы».

Terex Fuchs

Директор по продажам техники Terex Fuchs по Северо-

Западу России Александр Борковкин и генеральный

директор Рон Де Фриз

Компания Terex Fuchs на выставке Ligna 2015 представила свою новую технику для перевалки лесоматериалов, в частности 37-тонный погрузчик MHL 354E.

Машина относится к последнему поколению перегружателей и соответствует экологическим нормам Stage IV/interim. Она оснащена дизельным двигателем компании Deutz мощностью 160 кВт и предназначена для загрузки и разгрузки лесовозов или подачи древесины на сортировочные и лесопильные линии и промежуточные склады. Ходовая часть погрузчика квадратной формы гарантирует абсолютную устойчивость машины.

В стандартную комплектацию MHL 354E, кроме усовершенствованной гидравлической системы и мощного гидростатического привода всех колес, а также весьма комфортной кабины водителя, входит джойстик управления, многофункциональный дисплей, кондиционер с функцией предпускового подогрева, система охлаждения с двумя отдельными радиаторами. Дополнительная боковая камера для широкого обзора с правой стороны машины может быть заказана по запросу.

Погрузочные машины Terex Fuchs зарекомендовали себя как надежная и высокопроизводительная техника, которая изготавливается с учетом индивидуальных требований заказчика и особенностей рабочей площадки.

Scheuch

На выставке Ligna 2015 известная австрийская фирма Scheuch GMbH демонстрировала свою очередную новинку: запатентованную систему против выпадения опилок на дно вентиляционной трубы для внутрицеховых установок Ligno DeDust Pro, относящихся к классу так называемых вакууммобилей. Отличительной особенностью системы является ее исключительная гибкость: к системе можно подключать новый станок без изменения диаметра главного воздуховода, что существенно уменьшает эксплуатационные затраты. Кроме того, установка Ligno DeDust Pro была модернизирована, в ее конструкции теперь две ступени сепарации, что снизило нагрузку на фильтровальный материал. В состав системы пожаротушения включен бытовой огнетушитель, что позволяет сократить расходы на ее обслуживание. Заказчикам также предлагается модификация аспирационной системы со встроенным брикетирующим прессом.

Holtec

Алекс Хекманн и Александр Гебеле (Holtec), Карл

Йозеф Эрлих (NYBLAD) на фоне дисковой рубительной

машины для производства щепы для MDF

Компания Holtec, которая более 40 лет поставляет системы для подготовки сырья, оборудование для оснащения бирж сырья деревообрабатывающих предприятий и раскряжевочные пилы, представила новые разработки, в числе которых эксцентриковые сбрасыватели, позволяющие отсортировывать более 50 бревен в минуту. Особая форма сбрасывателя позволяет работать при скорости сортировки 250 м/мин. и с минимальным межторцевым расстоянием 50 см. Ускорение движения бревен обеспечивает V-образный рольганг с роликовыми парами, расположенными под прямым углом. Боковое движение сортиментов исключено вне зависимости от диаметра.

Для плитных производств, где нагрузки на оборудование очень высоки, Holtec представил новый цепной транспортер, который может использоваться в качестве альтернативы ленточному. Новинка разработана специально для использования в тяжелых условиях, важный нюанс: цепи транспортера не требуют смазки. Выставочный экземпляр продан на завод Interspan в Венгрию.

Компания Holtec объявила о выпуске высокопроизводительной дисковой рубительной машины для производства щепы. Машина, которая была представлена на стенде компании, будет поставлена в Россию на предприятие, производящее плиты MDF.

«Мы рады, что наши решения по оптимизации заводов средней мощности и поставки современного оборудования для предприятий во многих странах мира отвечают сегодняшним потребностям клиентов. Holtec с уверенностью и оптимизмом смотрит в будущее», - сказал исполнительный директор компании Александр Гебеле.

Pezzolato

Итальянская компания Pezzolato, производитель мобильных измельчителей древесины, на выставке Ligna 2015 представила свою новую разработку - модель самоходного измельчителя PTH 1400/820 Allroad.

Безусловный плюс PTH 1400/820 Allroad - возможность самостоятельно передвигаться по любому покрытию, что выгодно отличает его от измельчителей, установленных на форвардере, которые не предназначены для передвижения по общественным дорогам, а также от установленных на грузовой платформе, которые не могут передвигаться в полевых условиях.

PTH 1400/820 Allroad - это идеальный вариант для работы в густых лесонасаждениях, а также для удовлетворения потребностей многопрофильных хозяйств. Измельчитель оснащен дизельным двигателем Scania мощностью 550 л. с. Максимальный диаметр перерабатываемого материала - 560 мм. Диаметр барабана - 820 мм, ширина - 1400 мм. Машина с легкостью переходит из режима движения транспорта в рабочий режим одним нажатием кнопки на пульте управления. Приборная панель самоходного устройства и рабочая панель управления установлены в кабине оператора.

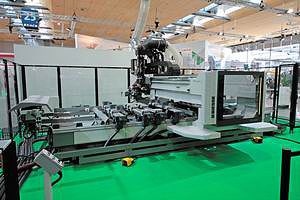

EWD

На стенде компании EWD на Ligna 2015 была представлена новая модель подающего стола второго поколения ZE2. Усовершенствованная конструкция стола обеспечивает точное позиционирование бревен или лафета и их последующую подачу на распиловку. Даже на высокой скорости подачи и при минимальных межторцовых расстояниях ZE2 позволяет выполнять точное позиционирование бревен и лафета в соответствии с данными для оптимизации процесса, полученными в результате трехмерного сканирования. В зависимости от геометрии бревна, позиционирование может осуществляться по центру или с параллельным смещением по отношению к оси стола, что дает возможность применения ассиметричных карт раскроя. Кроме того, наличие отдельного сервопривода для каждой пары подающих вальцов позволяет выполнять распиловку по криволинейной траектории. Все перечисленные выше возможности усовершенствованной конструкции подающего стола ZE2 обеспечивают увеличение полезного выхода продукции при распиловке бревен.

Одновременно с демонстрацией нового оборудования компания EWD представила обновленное программное обеспечение eWOOD-Technology для оптимизации распиловки. На всех современных линиях компании EWD используется одинаковая операционная среда. Интерфейс «человек-машина» основывается на интуитивном концепте пользователя, позволяющем за короткое время освоить программу управления и эффективно работать с оборудованием.

USNR

Один из крупнейших мировых производителей и поставщиков оборудования и технологий для лесопильной промышленности - компания USNR (США), которая в конце марта 2015 года приобрела шведскую компанию Söderhamn Eriksson, специализирующуюся на производстве лесопильных линий, окорочных и обрезочных станков, на выставке Ligna 2015 предложила вниманию специалистов отрасли высокопроизводительное и эффективное оборудование для деревообработки.

В основе работы поперечной системы браковки пиломатериалов THGTM многократно проверенная на практике технология линейного поперечного сортировочного сканирования LHG, а в конструкции используется новый мощный датчик BioLumaTM 2900LVG+. Установка обеспечивает полное четырехстороннее лазерное сканирование пиломатериала со скоростью 2500 Гц с помощью двух рядов интеллектуальных датчиков, которые выполняют сверхточные профильные замеры через каждые 8 мм и лазерное картографирование углов наклона волокон древесины с помощью технологии GrainMapTM. Ярко-белая светодиодная подсветка для верхнего, нижнего и внеосевого освещения досок при сканировании позволяет получать прецизионное цветное видеоизображение поверхности и внутренней структуры пиломатериала высокой четкости с разрешением до 0,25 мм. Данные сканирования передаются на оптимизатор THG для анализа информации и определения сортности пиломатериала.

Многоколейная направляющая линейка Multi-Track Fence от USNR / Söderhamn Eriksson - инновационное техническое решение для современных высокоскоростных лесопильных предприятий, обеспечивающее точное (2,5 мм) боковое базирование пиломатериала на высокой скорости подачи. Электрическая схема конструкции линейки, в которой нет систем гидравлики и пневматики, позволяет при работе с пиломатериалами допускать более крупные промежутки между отсеками, чем это возможно на других моделях ротационных линеек. Полностью электрическая конструкция гарантирует отсутствие протечек в системе и необходимости проведения ремонтно-технических работ, связанных с пневмо- или гидроприводами. Кроме того, сокращаются эксплуатационные затраты и расходы на энергопотребление.

Обрезные станки Catech от Söderhamn Eriksson / USNR обеспечивают высокий выход продукции при работе на высокой скорости подачи - более 75 ед./мин. (в среднем 65 ед./мин. за смену).

Springer

Хитом экспозиции одного из ведущих мировых производителей деревообрабатывающего оборудования - немецкой компании Springer Maschinenfabrik AG на выставке Ligna 2015 стало запатентованное устройство подачи E-Feeder 200, которое вместе со сканером Goldeneye 900 от Microtec и триммером E-Cut 200 входят в состав линии сортировки сырых пиломатериалов.

Благодаря большим параллельным плоскостям зажимных механизмов распределительная (подающая) станция поштучной подачи пиломатериалов E-Feeder 200 аккуратно и бережно, без повреждения кромок и поверхностей укладывает доски на транспортер, доставляющий их к сканеру и триммеру. Высокая точность поштучной подачи обеспечивается равномерным ускорением перемещения пиломатериалов. Контролируемый процесс подачи и бережная обработка материалов гарантируют значительное повышение коэффициента использования пиломатериалов и безопасность производства, а высокая производительность при довольно низкой частоте тактов и использование износостойких деталей - низкие расходы на техническое обслуживание. Установка может использоваться для сортировки пиломатериалов (в том числе строганных) хвойных и лиственных пород разного размера, а также для сортировки клееных многослойных балок. Гибкость конструкции позволяет интегрировать податчик в любую действующую линию сортировки пиломатериалов.

Сканер нового поколения Goldeneye 900 предназначен для определения качества и длины пиломатериалов, а также для выявления дефектов древесины на этапе поперечной транспортировки. Минимальная ширина транспортирующей поверхности (3 мм) обеспечивает почти 100%-ное сканирование нижней поверхности доски. Безременная конструкция триммера E-Cut 200, который с высокой точностью торцует отсканированные пиломатериалы, позволяет предприятию экономить на затратах на техническое обслуживание этого станка. Триммер снабжен поперечным транспортером со сплошными захватами в виде линеек, который обеспечивает бесперебойный процесс торцовки.

Artiglio

Итальянский производитель деревообрабатывающего оборудования Artiglio представил на выставке Ligna 2015 новую высокопроизводительную дисковопильную линию мод. DSK 450-4/TCS 450 для обработки пиловочника малого и среднего диаметра.

В состав модульной линии входят два узла: двухсторонний фрезерно-брусующий станок мод. TCS 450 и двухвальный дисково-брусующий мод. DSK 450-4. Линия позволяет вести непрерывную распиловку бревен малого и среднего диаметра, минимизируя время простоев.

Линия DSK 450-4/TCS предлагается потребителям в двух вариантах: для распиловки предварительно отсортированного пиловочника и для распиловки несортированного пиловочника. В первом варианте максимально используются возможности производительности линии, поскольку сводится к минимуму время, необходимое для позиционирования всех рабочих групп, однако для продолжительной подачи бревен одинакового диаметра необходимо наличие линии предварительной сортировки. Во втором варианте осуществляется электронное измерение диаметра бревен на входе лесопильной линии и на базе результатов измерения мгновенно позиционируются рабочие группы, подстраиваясь под параметры каждого бревна.

На выставке в Ганновере компания Artiglio также демонстрировала новую модель ленточнопильного станка мод. STT160 - для пиления под углом 17°. Пиление в таком режиме позволяет предупреждать образование трещин в раскраиваемом материале.

Heinola

Компания Heinola Sawmill Machinery Inc. на выставке Ligna 2015 представила новое решение для двухвальных круглопильных станков в линиях с функцией управляемого криволинейного (дугового) пиления, получившее название Heinola Syncro Cutting. Оно предполагает установку обоих пильных валов станка друг над другом, что позволяет сократить до минимума область контакта пильного инструмента с древесиной в зоне пиления. При вращении пильных дисков зубья верхнего диска оказываются во впадинах нижнего. Вращение дисков синхронизируется механически при помощи зубчатого ремня. Соприкосновение режущих инструментов во время пиления исключено.

Технология Heinola Syncro Cutting обеспечивает высокое качество поверхности получаемых пиломатериалов и позволяет распиливать бревна в соответствии с их естественной кривизной. Расположение направляющих роликов максимально приближено к месту распиловки, они управляют положением бревна в соответствии с данными о его кривизне, полученными от сканера, что обеспечивает оптимальные условия для дугового пиления. Первые результаты работы на производственных линиях весьма высоки.

При использовании нового метода обеспечивается оптимальное дуговое пиление, при этом требуется минимальное рабочее пространство. В то же время достигается высокое качество поверхности пиломатериалов без видимых следов на месте стыковки пил. Кроме того, благодаря легкому доступу к пилам на обоих валах обеспечивается удобство обслуживания режущих инструментов.

Üstünkarli

Сотрудники Üstünkarlı: сотрудник отдела продаж Роберт

Митрой, менеджер по продажам Кристиан Мустата,

заместитель генерального директора Энис Устюнкарли,

генеральный директор Незих Устюнкарли, ассистент по

продажам Замира Туна, управляющий сервисной службы

Озкан Челик

Постоянный участник выставки Ligna (с 1993 года) турецкая компания Üstünkarlı в этом году презентовала на своем стенде деревообрабатывающее оборудование нового поколения: каретку и пильный узел модели UTAZ, а также кромкообрезной станок UDKY 800 с автоматической системой подачи и одной фиксированной и тремя подвижными пилами. «Это оборудование, как и другие станки, изготовлено с использованием высоких технологий компании Üstünkarli, что гарантирует их многолетнюю надежную эксплуатацию и высокую производительность», - подчеркнул генеральный директор компании Незих Устюнкарли.

Использование каретки UTAZ облегчает и ускоряет процесс обработки бревен. Бревна соскальзывают с ленточного или роликового конвейера в V-образное приемное устройство, что облегчает загрузку пильного станка. Обеспечивается хороший обзор бревен, находящихся в наклонном положении, бревна точно двигаются по каретке, что гарантирует четкую распиловку.

Новый кромкообрезной станок с автоматической подачей UDKY 800 позволяет максимально оптимизировать процесс обработки необрезных досок. Посредством цепного транспортера доски укладываются в ряд перед станком. Оператор выбирает плоскость доски, кромка которой еще не обрезана, пильные лезвия выдвигаются на оптимальную ширину согласно зафиксированным размерам и обрезают каждую сторону. На выходе станка имеется конвейер с автоматическим рейкоотделителем, который убирает отходы от обработанной доски.

Valutec

Шведская компания Valutec на Ligna 2015 представила новинку, вызвавшую интерес всех гостей стенда компании, - сушильный туннель типа ТС (с перекрестной циркуляцией), который, как и туннель типа OTC, относится к новому поколению камер непрерывного действия. В числе несомненных достоинств нового туннеля высокая функциональность, большая пропускная способность и, по сути, неограниченные возможности сушки штабелей, составленных из пиломатериалов разного сечения. Результат сушки в камере типа TC - минимальное распределение влажности и сведенные к минимуму риски образования трещин в древесине. Низкое энергопотребление камеры обеспечивается за счет того, что отработанный воздух удаляется через специальные каналы, создавая оптимальные условия для рекуперации тепла. Пиломатериалы в процессе сушки проходят через несколько зон, в каждой из которых свой регулируемый режим климата. Воздух в зонах циркулирует в направлении поперек длины канала, что дает возможность осуществлять регулировку климата в разных зонах по схеме, очень близкой к идеальной для сушильной камеры периодического действия.

Сушильные камеры типа TC специально разработаны для сушки боковой доски сечением до 32 мм, их производительность - до 130 тыс. м3 в год, они обеспечивают влажность древесных материалов после сушки на уровне 12-18%.

Altendorf

Компания Altendorf представила обновленную версию форматно-раскроечного станка Altendorf F45 с новым дизайном и изменениями конструкции и системы управления. Для удобства заказчиков Altendorf отказался от прежних типовых наименований моделей оборудования. Три новые системы управления обеспечивают пользователю усовершенствованного станка F45 быструю и удобную установку рабочих параметров. Отличительная особенность оборудования Altendorf - возможность управления электромеханическим перемещением четырех осей с наклоном пильного агрегата в обе стороны на всех трех системах управления станком, необходимо лишь выбрать подходящие опции аппаратного управления.

«В этом году наш стенд посетили представители мебельных производств из России, - сказал генеральный директор Altendorf Competence Center Андрей Евшинцев. - Для компании Altendorf очень важны такие контакты, так как мы уверены, что очень емкий российский рынок требует поставок качественного и надежного оборудования. Как и ранее, наши заказчики уверенно смотрят в будущее и планируют развивать свой бизнес. В последнее время мы часто слышим, что, несмотря на сложности в отрасли, необходима готовность к любым поворотам, поэтому покупатели станков Altendorf делают выбор в пользу качественного и надежного оборудования».

Felder

Австрийская компания Felder KG, ведущий европейский производитель деревообрабатывающего оборудования для изготовления мебели, на выставке Ligna 2015 представила свои бренды Felder, Format-4, Hammer на площади 1800 м2.

Внимание специалистов привлек новый фуговальный станок Felder A 951L с рабочим столом 3000 мм. Надежная конструкция станка гарантирует точность обработки деталей и простоту эксплуатации оборудования. Благодаря широкому набору сменных инструментов и разработанному для Felder Group программному обеспечению новый CNC-обрабатывающий центр Format-4 является комплексным решением для производства мебели.

Также в Ганновере демонстрировалась новая линейка кромкооблицовочных станков от Felder Group. Станок Format-4 Tempora обеспечивает высокое качество обработки деталей в рекордные сроки. Массивные агрегаты и новая станина гарантируют точность и надежность при самой высокой скорости обработки. Благодаря агрегату прифуговки Felder G360 является долгожданной новинкой на рынке. Станок Felder G480 даже в стандартной комплектации теперь поставляется с функцией фуговального агрегата и оснащен раундером.

Кроме того, компания Felder Group представила новую аспирационную систему для цеха мощностью до 8000 м3/ч,

а также калибровально-шлифовальный станок премиум-класса Format-4 Finish шириной 1350 мм; расширенную линейку раскроечных центров Format-4 Kappa Automatic; систему сменного шпинделя MF для фрезеров; уникальную систему быстрой смены пильного диска для форматно-раскроечных станков Easy Lock и многое другое.

Wintersteiger

Известный мировой производитель оборудования для прецизионного тонкого распила компания Wintersteiger AG на выставке Ligna 2015 продемонстрировала одномодульный тонкорезный станок DSB Compact 310 - базовую модель новой серии тонкорезных ленточнопильных станков.

За счет обеспечения высоты распила до 160 мм и плавной регулировки скорости подачи (от 1 до 16 м/мин.) на этом оборудовании можно при минимальной нагрузке на пилу раскраивать деревянные заготовки шириной до 310 мм. Прочная литая конструкция станка и карбоновые направляющие обеспечивают точность движения пильного полотна, ширина пропила - от 1,1 мм. Инновационная система подачи полотна защищает пильный блок от воздействия отходов, обрезки и опилки быстро удаляются ленточным транспортером, что способствует эффективной работе оборудования и снижению затрат на его очистку. Пульт управления станком оснащен сенсорным экраном, техническое обслуживание может выполняться в режиме удаленного доступа.

Компания поставляет DSB Compact 310 в разной комплектации, что зависит от потребностей клиента и специфики работ. Модульная конструкция дает возможность интегрировать станки в линию, что позволяет гибко управлять производственной мощностью предприятия.

Новинка уже привлекла внимание специалистов своей высокой производительностью и точностью, а также оптимальным соотношением цены и качества.

Biesse

«На выставке Ligna 2015 группа компаний Biesse представила вниманию посетителей и специалистов системы для управления крупными интегрированными производственными процессами, а также инновационные средства автоматизации, предназначенные для небольших и средних предприятий, - рассказал директор по маркетингу и связям с общественностью Biesse Рафаэль Прати. - Технология Batch One для изготовления штучной продукции позволяет последовательно обрабатывать разные панели в зависимости от производственной необходимости с нулевыми затратами времени на переналадку и при максимальной оптимизации производства. В Ганновере были представлены три новинки, работающие по методу Batch One: новый односторонний форматно-кромкооблицовочный станок Stream B MDS, идеально подходящий для производства малых партий изделий, новый гибкий раскройный центр Nextstep с двойным пантографом, который обеспечивает высокую точность геометрии готовой детали, и гибкий сверлильный станок Insider M для одновременной обработки всех сторон панели за один проход.

Кроме того, состоялась презентация всей гаммы станков Selco, предназначенных для раскроя с одной линией реза, с интегрированными решениями по загрузке и выгрузке при помощи автоматизированного склада Winstore и автоматического загрузчика X-Feeder. Среди многочисленных новинок, привлекших внимание посетителей стенда компании Biesse, обрабатывающие центры с числовым программным управлением: Rover C, обеспечивающий обработку деталей большой толщины и самых сложных форм с высокой производительностью, Rover A FT для обработки деталей по технологии "нестинг", а также гибкий проходной вертикальный сверлильный центр с ЧПУ Vektor CS со встроенной системой впрыска клея и забивки шкантов, позволяющий оптимизировать затрачиваемое время и технологические потоки на производственной линии. Еще одна премьера от Biesse на ганноверской биеннале - роботизированный шлифовальный станок Opera R, который превосходит по многим характеристикам и возможностям аналогичное шлифовальное оборудование, представленное на рынке».

IMA

В этом году экспозиция немецкой компании IMA Klessmann GMbH на выставке Ligna 2015 была представлена в двух павильонах. В павильоне № 26 демонстрировались многочисленные новинки оборудования, входящего в состав автоматизированной замкнутой линии обработки кромок «Серия-1», среди которых обновленный центр для раскроя плит Performance.CUT, линия сортировки Performance.sort, а также кромкооблицовочный станок Novimat с лазерным агрегатом. Большой интерес у посетителей вызвал новый обрабатывающий центр BIMA Gx50/E/L с комбинированным лазерным агрегатом, который позволяет перейти с ручного режима облицовки кромок с использованием традиционного клея-расплава на современную технологию обработки лазером.

В павильоне № 11 была представлена серия новых кромкооблицовочных станков из серии Provimat, благодаря которым работа с разными материалами в условиях растущих требований рынка и необходимости высокой производительности перестанет быть трудноразрешимой задачей. Станки серии Provimat 125/Provimat 150 привлекают скоростью подачи: 30 м/мин. при продольной обработке. Клеевой узел станка Provimat 125 позволяет обрабатывать рулонные материалы и рейки. Provimat 150 оснащен лазером и клеевым агрегатом для облицовки кромок рулонным материалом. У станков серии Provimat 425/Provimat 450 аналогичное оснащение, кроме того, на них можно обрабатывать до четырех профилей и использовать агрегат контурного фрезерования IMA KFA для идеальной многопрофильной обработки при копировании. Дополнительный кромочный магазин, вмещающий до 12 рулонов, обеспечивает гибкость работы Provimat 425/Provimat 450.

Кроме того, на выставке в Ганновере компания IMA представила своего нового делового партнера - французского разработчика программного обеспечения WoodDevelop (WD), продукция которого дополнит технологическую цепочку оборудования для мебельного производства.

Griggio

На 20-м Симпозиуме инноваций, проводившемся в рамках выставки Ligna 2015, итальянская компания Griggio S.p.A. стала победителем конкурса в номинации «За инновации в области механической обработки, технологий обработки поверхностей, логистики и сборки». Это закономерно, ведь специалисты компании неустанно работают над созданием высокопроизводительного и безопасного в эксплуатации оборудования.

В этом году Griggio представила на выставке в Ганновере уникальный в своем роде форматно-раскроечный станок Unica Safe с инновационной системой безопасности, позволяющей предотвратить несчастные случаи, связанные с повреждениями пальцев рук операторов пильным диском. Скорость реакции соприкосновения режущего инструмента и кожи рук человека - 5 мс, что в 10 раз быстрее срабатывания подушки безопасности в автомобиле.

По данным Социальной страховой компании несчастных случаев Германии (DGUV), только на предприятиях ФРГ ежедневно фиксируют 19 несчастных случаев, связанных с порезами пальцев рук, которые были получены при работе на форматно-раскроечных станках. Поэтому станок Unica Safe вовремя появился на рынке.

На стенде компании Griggio был представлен прототип станка, работа которого демонстрировалась посетителям ежечасно. «В конце июля этого года мы запустим этот станок в производство. На сегодня у нас уже есть заказы от клиентов из Кореи, Австралии, Бельгии, Франции и ряда стран Южной Африки», - сказал представитель компании Филиппо Гриджо.

Weinig

Экспозиция концерна Weinig и его дочерней компании Holz-Her на выставке Ligna 2015 была представлена на площади почти 4500 м2 и вызвала большой интерес посетителей - в течение пяти выставочных дней стенды компаний посетили профессионалы из 91 страны. «При хорошем общем инвестиционном климате мы смогли расставить необходимые акценты благодаря нашим инновациям», - подвел итог участию в выставке Ligna 2015 председатель правления концерна Вольфганг Пёшль. Свои новинки концерн Weinig представил под девизом «Технологическое наступление 2015».

На выставке Ligna 2015 состоялась премьера новой серии станков Powermat: Powermat 700 и Powermat 1200. С использованием инновационной концепции управления Comfort Set для оборудования нового поколения почти не требуются инструменты для регулировки и настройки, значительно сокращается время наладки станка. Безусловные плюсы четырехстороннего строгально-калевочного станка Powermat 1200 - высокая энергоэффективность, безопасность эксплуатации и хорошая доступность агрегатов.

Новая система управления System Plus охватывает все процессы подготовки калевочного станка к работе. Компоненты системы: программное обеспечение Moulder Master, новый заточной станок Rondamat 1000, система измерения инструментов OptiControl Digital и система управления станком PowerCom. На основе чертежей, созданных в двухмерной интегрированной CAD-программе, и с учетом переданных данных автоматизированный станок с ЧПУ изготавливает прямые и профильные ножи. Затем система камер измеряет опорные точки на базе изображений, поступивших от Moulder Master. После этого данные передаются в систему PowerCom для окончательной наладки и регулировки станка.

Еще одна новинка - заточной станок Rondamat 985 для прямых ножей максимальной длиной 720 мм. Он оснащен автоматическим заточным агрегатом и встроенной системой измерения радиуса ножей и идеально подходит для прецизионной заточки инструментов с хвостовиком, ножевых валов и гидроинструментов. В последнем случае благодаря джойнтированию точность Rondamat 985 гарантирует увеличение интервалов между сменой инструмента.

Новый автоматизированный пресс ProfiPress LII предназначен для производства щитовых деталей всего одним оператором. Укладка смазанных клеем ламелей, их передача от клеенаносящего агрегата на подающий транспортер или цепь, включение прижимных цилиндров осуществляются автоматически.

Многопильный станок ProfiRip 340 обеспечивает регулировку трех пильных дисков и высокую производительность. Интегрированное программное обеспечение TimberMax гарантирует максимальное использование сырья. При двухмерной оптимизации качества требуемая длина деталей учитывается уже во время раскроя. Другие сильные стороны ProfiRip 340 - минимальное время наладки и удобство эксплуатации, которое обеспечивает быстрозажимная система Quickfix, позволяющая зажимать пильные диски без использования инструментов. Образцовый стандарт безопасности этого пильного станка также обеспечивается концепцией SafetyPlus и новой функцией Chain Protect для защиты от случайного попадания пильного диска на цепь.

В числе других новинок: обрабатывающие агрегаты и системы зажима инструментов для оконного центра с ЧПУ Conturex, поколение клеяще-дюбельного станка UniPin, технологическая концепция «блочного склеивания», единый пользовательский интерфейс Weinig, система распознавания нанесения клея GlueEye, двусторонний шипорезный станок ProfiShape и множество других.

Результаты участия концерна Weinig в ганноверской выставке в этом году более чем впечатляющие: было заказано 190 станков и производственных линий (на 21% больше по сравнению с результатами прошлой выставки Ligna). Успехом отмечено и участие в ганноверской биеннале фирмы Holz-Her, которая получила заказов на оборудование для обработки древесных материалов на 5% больше, чем на предыдущей выставке: в этом году в Ганновере своих покупателей нашли 75 станков Holz-Her.

Homag Group

Стенд HOMAG Group HOMAG City занимал рекордные 6 000 м2, но даже этой площади было мало для огромного числа посетителей, особенно когда робот Titan представлял объединенное производство мебели. Несколько раз в день 2,5-метровый «человек из стали» презентовал новинки, в частности, линию длиной 100 м для индивидуального производства мебели. В павильоне 26 демонстрировалось более 35 станков. В центре внимания были компактная мастерская на площади 80 м2 и объединенное производство на площади 200 м2, которые предназначены специально для небольших предприятий.

Под слоганом «Растем вместе с HOMAG Group» компания HOLZMA показала раскроечный центр с гибкой конфигурацией. Фирма BRANDT продемонстрировала достижения в создании многофункционального оборудования. HOMAG также представил технологию получения нулевого шва кромки при использовании laserTec и новый модельный ряд кромкооблицовочных станков Ambition с инновационным фрезерным агрегатом для фигурных деталей. Большой интерес вызвали у посетителей станки Weeke и HOMAG с ЧПУ серий от S до XXL. Например, благодаря новой комплектации сверлильно-присадочный станок BHX 200 получил больше возможностей по сравнению с предыдущей моделью, а индивидуально оснащаемые обрабатывающие центры Venture BMG 300-й серии обеспечивают высокие точность и качество обработки деталей. Растет интерес и к обрабатывающим центрам с ЧПУ, которые работают в паре с TBA-загрузочными/разгрузочными системами автоматизации. Внимание посетителей привлекли характеристики шлифовального оборудования компании Bütfering, которая представила магнитную систему прижимных балок MPS 2.0 с системой распознавания заготовок (ширина сегментов 12,5 мм) в стандартной комплектации.

Более 4 000 посетителей окунулись в виртуальный мир производства и детально рассмотрели инновационные узлы и агрегаты техники HOMAG, посетив Innovation Centre. Новинка сервисного подразделения HOMAG, serviceDesk, позволит пользователям экономить на обслуживании оборудования. С ее помощью можно выполнить диагностику оборудования в режиме онлайн благодаря использованию приложения на смартфоне, а в электронном каталоге eParts безошибочно подобрать необходимую запасную часть или технические жидкости. Система прошла испытания и сегодня уже тестируется на одном из крупных российских предприятий в Пензенской области.

Разработанное специалистами HOMAG Group программное обеспечение woodNET с интегрированной технологией дополненной реальности дает возможность заказчику мебели с помощью мобильного приложения и камеры на смартфоне или планшете виртуально помещать индивидуально спроектированную мебель в интерьер помещений своего дома. Выбор мебели и ее заказ также осуществляется посредством приложения. Благодаря использованию автоматизированной системы онлайн-заказа процесс продажи становится неразрывно связанным с процессами заказа и производства в новой версии программного обеспечения design-to-machine woodCAD|CAM 11.0. С помощью этих новинок производители мебели могут сделать свое предложение еще более привлекательным, исходя из потребностей клиента и условий его жилья.

AKE

На выставке Ligna 2015 в Ганновере производитель инструмента AKE Knebel GmbH представил целый ряд новых продуктов под девизом «Zerspanung 2.0 - забудьте все, что вы знали о фрезеровании и пилении». И действительно, инновационные разработки компании AKE Knebel GmbH заставляют по-новому взглянуть на многие привычные процессы деревообработки. В качестве примера можно привести дисковую пилу SuperSilent®.

Разработчики создали инструмент нового поколения, обладающий рядом несомненных достоинств: долговечность и высокую точность реза этой универсальной пиле обеспечивает запатентованная система отвода опилок, кроме того, по сравнению с аналогичным инструментом, пила SuperSilent работает почти бесшумно - звуковая энергия снижена на 99%! Снизить уровень шума на 20 Дб разработчикам удалось за счет особого исполнения корпуса инструмента и отказа от большеразмерных зубьев и классических межзубных пазух. При пилении опилки отводятся в специальный пояс, расположенный ниже зубьев, откуда выбрасываются, например, в аспирационную систему.

«Главная идея Zerspanung 2.0 заключается в том, чтобы как можно быстрее удалить стружку перед лезвием инструмента и тем самым обеспечить высокое качество реза», - сказал глава компании AKE Knebel GmbH Александр Кнебель.

На стенде компании в Ганновере демонстрировалась модернизированная пила SuperSilent с увеличенным диаметром 350 мм, предназначенная для раскройных станков с механической подачей. Принцип, взятый за основу при создании SuperSilent, был использован при разработке концевых и насадных фрез, которые также были представлены на выставке Ligna 2015.

Faba

Один из ведущих европейских производителей режущего инструмента для деревообрабатывающих предприятий - польская компания FABA на выставке Ligna 2015 демонстрировала пилы, насадные фрезерные головки, фрезы, концевой, алмазный инструмент из текущего ассортимента продукции, а также новинки, к которым можно отнести пилы PI-519, фрезы FZK-30 Plus для клиновых соединений, систему соединений фрезерных головок G-509 и тонкие пилы.

Благодаря обновленной конструкции износостойкость фрезы FZK-30 Plus в 2-3 раза выше, чем стандартной фрезы FZK-30, кроме того, новинка обеспечивает качественное соединение деревянных деталей даже после многоразового затачивания инструмента.

PI-519 - специальная пила с большим количеством зубьев и со специальным внутренним скосом зуба (GV), она предназначена для чистовой торцовки на высокой скорости подачи. Специальная геометрия резца предохраняет обрабатываемый материал от сколов и позволяет добиться чистового двустороннего форматирования мебельных элементов из мягких и твердых пород древесины, а также из клееных древесных материалов.

Фирма FABA разработала и освоила выпуск тонких пил. Для производства стабильных и износостойких тонких пил, к примеру, с толщиной корпуса 0,9 мм, у компании есть все: высокий уровень профессионализма персонала, прогрессивные технологии, современное производственное оборудование.

TKM TTT Finland

Дереворежущий инструмент компании TKM TTT Finland

Компания TKM TTT Finland (входит в TKM Group) представила новую запатентованную конструкцию зачистного ножа для пил, применяемых на фрезернопильных линиях. Лесопильные предприятия зачастую сталкиваются с проблемой выбора формы и параметров пил при их сезонной смене. Особое внимание при пилении мерзлой древесины необходимо уделять правильному удалению стружки из пропила, которая уплотняется и препятствует процессу пиления. Новая разработка специалистов компании TKM TTT Finland позволяет менять угол зачистного ножа непосредственно на пильном диске, а карбидное покрытие пильных зубьев зачистных пил ТТТ обеспечивает существенное сокращение затрат предприятий, связанных с заменой напаек на дисковых пилах.

Pilana

В рамках участия чешской компании Pilana Knives s.r.o. в выставке Ligna 2015 состоялась презентация новой компании Pilana Service, которая входит в группу компаний Pilana Knives. Сфера деятельности этой ГК - производство и поставка деревообрабатывающего оборудования, режущего инструмента и оснастки, а также оказание сервисных услуг.

Компания Pilana Service предлагает сервисное и техническое обслуживание, ремонт и поставки новых станков и оборудования для деревообработки. В качестве примера продукции компании Pilana Service на стенде был продемонстрирован ножевой барабан для стружечного станка. Одним из направлений деятельности новой компании является профилактическое обслуживание разных видов оборудования. Кроме того, Pilana Service может выполнять сервисное обслуживание (сварочные, монтажные и слесарные работы) транспортных путей во время остановки производства.

Стенд компании Pilana Knives s.r.o. посетили более 360 человек из 50 стран мира, их вниманию были предложены образцы продукции, выпускаемой всеми компаниями, которые производят инструмент под маркой Pilana.

Leuco

Среди множества новинок, экспонировавшихся на стенде компании Leuco на выставке Ligna 2015, особое место занимали режущие инструменты для сращивания. Так, теперь у сборных насадных «шайбовых» фрез для торцевого сращивания и насадных «блочных» фрез новое покрытие Topcoat, которое повышает их износостойкость. Кроме того, фрезы оснащаются напайками из сплавов HL Solid 60 для обработки древесины мягких пород и HL Solid 25 для обработки древесины твердых пород. Фрезы поставляются в исполнении D160 x Z4 и D250 x Z6, шаг 3,8 мм для систем сращивания 10/11 с подторцовочным агрегатом.

По желанию заказчика новое покрытие Topcoat может быть нанесено на «блочные» монолитные фрезы для систем сращивания 6/7 или 6/6, которые поставляются как для механической, так и для ручной подачи. В комплект могут быть включены фрезы «заплечик», формирующие вертикальный участок шипа. Гидробукса отлично центрирует весь комплект инструмента на шпинделе, что обеспечивает высокое качество изготовления шипа. У фрез для ручной подачи параметры D160 х Z2+2, а для механической - D250 х Z6+6.

Внимание посетителей также привлекли: новое покрытие строгальных ножей, повышающее стойкость до трех раз; пильные диски, отличающиеся особой стойкостью к физическим и температурным нагрузкам и возможностью неоднократного восстановления; мощные сборные фрезы в исполнении Р-system, оснащенные сменными твердосплавными ножами (эти фрезы обеспечивают высокую скорость обработки и отличное качество обработанной поверхности); насадной фрезерный инструмент в исполнении Ultra Profiler Plus, изготавливаемый по индивидуальному техзаданию. Корпуса изготавливаются из высокопрочного алюминиевого сплава, у фрез большой объем пазух для свободного размещения стружки, фрезы снабжены оригинальной системой прецизионного выставления ножей и их надежной фиксации, а использование бланкет из твердого сплава позволяет достичь скорости резания 80 м/с; ширина профиля от 15 до 60 мм, глубина профиля до 26 мм; минимальный диаметр инструмента 100 мм.

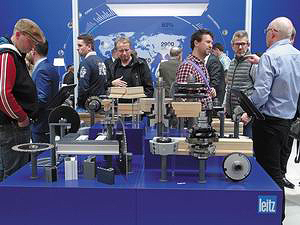

Leitz

Экспозиция компании Leitz на выставке Ligna 2015 демонстрировалась под лозунгом «Мы формируем будущее». Инструменты как активные интеллектуальные составные части процесса - так специалисты фирмы Leitz представляют себе систему Industrie 4.0. Первые прототипы «сетевых» инструментов Leitz оснащены крошечными чипами, содержащими индивидуальный шифр, передаваемый в облачное хранилище. В облаке хранятся и постоянно обновляются основные параметры технологических процессов и режимов обработки, информация о состоянии инструмента и сервисных циклах. Цель научно-исследовательского проекта eApps4Production - разработка инженерных приложений, которые объединяют разнообразную информацию из производственных процессов и предоставляют ее в распоряжение любых конечных устройств. Благодаря этому производители смогут оперативно получать информацию о критическом состоянии оборудования и инструментов и отслеживать эксплуатационные характеристики инструмента.

Большое внимание в экспозиции Leitz было уделено сервисным услугам, которые компания оказывает своим клиентам. Также были представлены самые последние разработки инструментов, позволяющие существенно повысить производительность предприятий и снизить издержки: серия Edge expert для новых технологий в обработке плитных материалов на мебельных предприятиях и инновационный запатентованный инструмент для обработки массива древесины ProfilCut premium, мировой рекордсмен по скорости резания.

Freud

Мировой производитель дисковых пил, режущих головок, инструмента для фрезерования и твердосплавного режущего инструмента для промышленного использования - компания Freud S.p.A. представила на выставке Ligna 2015 новую систему крепления режущего инструмента High Speed ISOprofil.

Сотрудники научно-исследовательского подразделения компании применили новые методы для симуляции процесса обработки деталей режущим инструментом, в ходе которого проверялись разные системы крепления ножей. Экспериментальное тестирование новой системы при использовании реальных прототипов подтвердило результаты, полученные при симуляции процесса. Использование новинки дает возможность значительно увеличить производительность деревообрабатывающего оборудования, обеспечить высокое качество обработки деталей деревянных окон и дверей и сэкономить до 50% рабочего времени по сравнению с традиционными системами обработки.

Клин фиксируется при помощи уникальной системы крепления, позволяющей ножу держаться даже во время вращения при угловой скорости 100 м/с, что обеспечивает повышение производительности на 35% при сохранении качества резки. Для смены ножа теперь нет необходимости разбирать группы фрез - у новой системы крепления радиальный доступ к зажимному винту ножа, что значительно облегчает процесс смены инструмента без снятия остального инструмента. Кроме того, использование системы ISOprofil обеспечивает выход инструмента на рабочий диаметр после заточки ножей и гарантирует точность нужного размера профиля без необходимости измерения элементов, что позволяет экономить значительное время при смене ножей.

CF Nielsen

На выставке Ligna 2015 компания CF Nielsen представила новинки - высокопроизводительные, самые мощные сегодня на рынке прессы для брикетирования SBP-9 star, BP7010 и BP7510.

Станок SBP-9 star специально разработан для прессования торрефицированной древесины, к обработке которой предъявляются особые требования из-за низкой влажности и высокого коэффициента трения, однако пресс также подходит для обработки других видов биомассы. В основе работы этого пресса, который предназначен прежде всего для производителей брикетов для промышленных котлов, принцип радиального движения, а его конструкция напоминает конструкцию радиального или звездообразного двигателя сгорания. У станка мощный эксцентриковый вал, соединенный с девятью линиями брикетирования. SBP-9 star оснащен тремя главными двигателями мощностью 90 кВт каждый. У пресса короткие линии охлаждения, и, в отличие от традиционной технологии производства, брикеты поступают на конвейер и доставляются на склад. В числе других особенностей нового оборудования: возможность производства небольших брикетов диаметром от 40 до 60 мм; высокая производительность - 5 т/ч при производстве обычных брикетов и чуть ниже при производстве торрефиката; низкий удельный расход энергии благодаря централизованному приводу и оптимизированным подшипникам с низким коэффициентом трения.

Пресс BP7510 разработан главным образом для прессования сельскохозяйственных отходов, но может быть использован также и для переработки ряда других видов сырья. На сегодня BP7510, пожалуй, является крупнейшим в мире механическим брикетировочным прессом с одной линией охлаждения. Общий вес этого пресса около 10 т, мощность главного двигателя 132 кВт, пресс предназначен для изготовления индустриальных брикетов диаметром до 120 мм, например, для предприятий - производителей биогаза, биоэтанола и электростанций, а также для производства прямоугольных потребительских поленьев-брикетов больших размеров. Производительность (в зависимости от сырья и требуемой плотности брикетов) - более 3 т/ч.

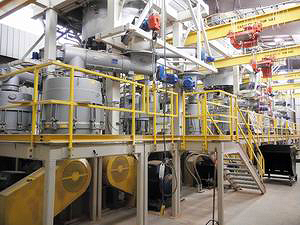

eastconsult

Компания eastconsult, работающая в России и Европе, приняла участие в выставке Ligna 2015 вместе с партнерами: INTEC Energy Systems, IMAL-PAL-Globus Group, ceATec и MSM-May.

Компания INTEC продемонстрировала ORC-модуль, который, являясь компонентом котла, используется для генерации электроэнергии посредством сжигания биотоплива: древесных отходов, щепы, бумаги и шлама очистных установок. Кроме того, интерес специалистов вызвала инновационная сушильная установка KonTroTec, предназначенная для повышения теплотворности остатков промышленных сточных вод, влажных отходов и фракций.

Компания IMAL-PAL-Globus представила на выставке технологию HI jet для линий по производству плит MDF и ДСП, которая позволяет сократить потребление смолы на 20% и больше. Системы, в которых используется эта технология, установлены сегодня более чем на 60 заводах по всему миру.

Инновационная система водоподготовки Desorber, которая демонстрировалась на выставке компанией ceATec, может использоваться как в системе мокрой очистки отходящих газов от пресса любого производителя, так и в системе электростатического фильтра. При ее применении отпадает необходимость в использовании химических добавок и микроорганизмов, в шлюзовании токсичных сточных вод; система занимает небольшую площадь и почти не требует обслуживания.

Dieffenbacher

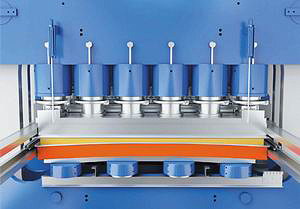

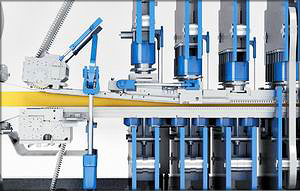

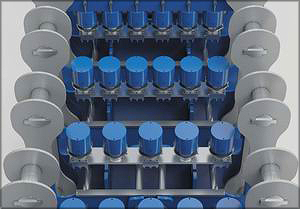

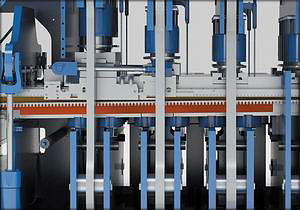

Стягивающие цилиндры на входном сечении пресса для

быстрого удаления воздуха из ковра

Входное сечение пресса, работающее по принципу

двойного шарнира, для быстрого увеличения давления

Цилиндры давления со смещенным расположением для

ровной поверхности плиты

Быстрый сброс давления при расслоении ковра

благодаря системе защиты входного сечения ковра

Press Infeed Protection

Известный мировой производитель и поставщик комплектных технологических линий для производства плит из древесного сырья - немецкая компания Dieffenbacher GmbH Maschinen- und Anlagenbau - на выставке Ligna 2015 представила усовершенствованный пресс непрерывного действия Dieffenbacher CPS+, в конструкции которого объединено все лучшее, что было многократно отработано при производстве предшествующих моделей и проверено на практике на многих предприятиях мира.

Чрезвычайно гибкое входное сечение нового пресса, работающее по принципу двойного шарнира, позволяет без проблем удалять воздух из ковра без образования вздутий при быстром нарастании давления, что гарантирует отличные показатели допусков на шлифование. Усовершенствованная система контроля толщины плиты позволяет добиться оптимальных допусков по толщине, а система обеспечения параллельности продольного зазора прессования (Parallel Press Gap System) - низких показателей расхода клея. Устройство компенсации теплового расширения пресса предназначено для ускоренного повышения температуры и быстрого перехода на выпуск другого вида продукции без замедления производственного процесса. Нагревательные каналы в защитных пластинах передней зоны Dieffenbacher CPS+ обеспечивают быструю передачу тепла в ковер материала от греющих плит пресса, а также пожизненную гарантию работы этих плит.

В обновленном прессе цилиндры давления расположены сверху, управление ими устроено таким образом, что цилиндры в левой и в правой зоне по краям одного ряда могут воздействовать на ковер (в зависимости от поставленной задачи) либо вместе, либо по отдельности, независимо друг от друга. Так называемыми внутренними цилиндрами одного ряда (в зависимости от зоны давления, в которой они находятся) можно управлять по отдельности, попарно, либо в составе единой группы, причем в автоматическом режиме, с помощью усовершенствованной системы управления Dieffenbacher Proguide+. Кроме того, ряды цилиндров в продольном направлении могут быть оснащены разным числом цилиндров. Цилиндры отдельных рядов установлены с определенным смещением относительно друг друга. Таким образом достигается гомогенность (однородность) качества поверхности производимой плиты. Вентильные блоки управления находятся в «холодной» зоне пресса. Предусмотрена возможность повышения производительности пресса (функция upgrades prepared) за счет модульного исполнения конструкции. Подобная конструкция позволяет сократить время монтажа пресса, обеспечивает свободный доступ ко всем его частям и узлам и незначительные объемы техобслуживания.

Основные технические характеристики пресса Dieffenbacher CPS+: возможная ширина пресса - до 12 футов (около 3,66 м); возможная толщина выпускаемой плиты - от 1,5 до 80 мм; минимальные показатели допусков - до ±0,05 мм; диапазон плотности плиты - от 350 до 1000 кг/м3; скорость работы - до 2500 мм/с.

В начале мая 2015 года компания Dieffenbacher получила заказ на пресс нового поколения от компании Metro-Ply Group - самого крупного производителя плитной продукции в Таиланде. На прессе длиной 40,5 м и шириной 2,44 м будут изготавливаться высококачественные ДСП. Начиная с 2017 года компания Dieffenbacher планирует полностью перейти на выпуск прессов нового поколения.

Maier

Юлия Валайне, Елена Шумейко («ЛесПромИнформ»),

Елена Шенфельд и Майрис Рейзинс, управляющий

директор пеллетной компании NewFuels

«Мы очень довольны результатами выставки Ligna 2015, - рассказала региональный менеджер по продажам компании B. Maier Zerkleinerungstechnik GMbH Dieffenbacher Group Елена Шенфельд. - Dieffenbacher представляла свою продукцию в Ганновере, выбрав в качестве лозунга слова изобретателя Томаса Эдисона: "Если существует что-то еще, что можно улучшить, я найду это!", - которые как нельзя лучше отражают инновационную стратегию компании.

Фирма Maier представила на Ligna 2015 свои технические решения для измельчения, сортировки и очистки древесного сырья, энергоэффективной подготовки и использования альтернативных сырьевых ресурсов. Основной акцент был сделан на новое поколение измельчителя ClassiSizer, а именно: на возможности его применения для переработки отходов плитного производства в древесную пыль одноступенчатым методом. Кроме очевидных плюсов, которые дает экономически эффективное использование отходов, собственное производство древесной пыли обеспечивает предприятиям существенную экономию затрат на газ и нефтепродукты.

Еще одной важной разработкой фирмы Maier в области использования альтернативных сырьевых ресурсов стала двухступенчатая технология изготовления стружки для производства OSB-плит. Сейчас компания Dieffenbacher запускает несколько заводов, где подготовка стружки для выпуска OSB-плит осуществляется на базе этой инновационной технологии.

Большой интерес к продукции нашей компании проявили посетители из стран Азии и Южной Америки. Также следует отметить большое количество делегаций из Балтийского региона, который сегодня является одним из крупнейших производителей древесных пеллет в Европе. На большинстве пеллетных заводов этого региона для подготовки древесного сырья перед сушкой используется оборудование Maier.

Российских посетителей в этом году было значительно меньше, чем на предыдущей Ligna, но зато среди них преобладали специалисты самого высокого уровня. Они приходили на наш стенд, чтобы обсудить с нашими специалистами планы модернизации своих плитных предприятий. Основным направлением деятельности фирмы Maier в РФ является поставка оборудования и новых технологий для модернизации плитных производств, поэтому деловой настрой и нацеленность российских партнеров на развитие рынка древесных плит не могли нас не порадовать».

«Амандус Каль»

Большое внимание посетителей и специалистов в области биоэнергетики на выставке в Ганновере было приковано к стенду компании «Амандус Каль» - известного производителя прессов-грануляторов, отлично зарекомендовавших себя благодаря надежной конструкции, высокой экономичности, низкому уровню шума и отсутствию вибрации при работе двигателя.

У прессов с плоской матрицей Kahl усиленный корпус, прочные режущие устройства, воздушный фильтр, препятствующий скоплению влаги внутри двигателя, масляный фильтр с расходомером, особый механизм бегунковой головки для оптимальной регулировки роликов и матрицы. Всего в настоящее время в мире эксплуатируется около 60 прессов-грануляторов этой компании, с помощью которых производят около 3 млн т древесных гранул в год, прежде всего промышленных, используемых на электростанциях в системах совместного сжигания топлива.

Оборудование Kahl энергоэффективно за счет комплексного подхода к разработке всей производственной линии, начиная с приемки сырья и заканчивая складом готового продукта. Усовершенствованная система управления и наблюдения за технологическим процессом, а также применение светофорной системы контроля позволяет избежать простоев линии. Долговечность пресса и простота замены деталей, таких как матрица и ролики, обеспечивают низкие эксплуатационные затраты и высокую эффективность производства. Конструкция пресса Kahl дает возможность использовать его в качестве бегункового измельчителя, например, для дробления влажной древесной щепы, высушенной древесины, использованных автомобильных покрышек, бытового и промышленного мусора и др. Кроме оборудования для производства белых гранул, широко распространенных на мировом рынке, «Амандус Каль» участвует в ряде значительных проектов по производству торрефицированных пеллет.

Siempelkamp

Экспозиция одного из лидеров в производстве оборудования для деревообрабатывающей промышленности - немецкой компании Siempelkamp на выставке Ligna 2015, поражала масштабом и новыми разработками. Выставочный стенд компании стал ярким отражением программы «Cut your cost!» («Сокращайте свои издержки!»), цель которой - помочь заказчикам оптимизировать затраты, повысить качество продукции, производительность и рентабельность завода.

Конечно же, в центре внимания выставки был пресс ContiRoll®. На сегодня в мире уже продано 290 таких прессов разных поколений. Ключевая особенность пресса ContiRoll восьмого поколения - сглаживание неравномерности давления за счет инновационных плит распределения давления в нижней части пресса, а также дополнительного ряда цилиндров.

Инженеры компании безостановочно трудятся над совершенствованием технологии производства плит. Так, на Ligna 2015 была продемонстрирована система EcoDrive для привода выпускных валков пресса ContiRoll. Эта высокопроизводительная система, состоящая из энергоэффективного электромотора и двухступенчатой коробки передач, может использоваться на всех моделях ContiRoll. При полной нагрузке пресса обеспечивается экономия не менее 7% энергии по сравнению с прежними системами привода, а при частичной нагрузке EcoDrive экономия еще выше.

Основываясь на успехе инновационной системы EcoResinator для нанесения клея на древесное волокно, Siempelkamp совместно с дочерним предприятием CMC Texpan разработала современную систему нанесения клея для производства ДСП - EcoResinator P. В EcoResinator P поток стружки для среднего слоя плиты сначала разделяется, а потом под оптимальным давлением опрыскивается из специальных сопел изнутри и снаружи в мелкодисперсном клеевом тумане. При дооснащении оборудования этой системой не требуется вносить изменения в конструкцию клееварки и дозирующего устройства, обеспечивается экономия клея до 10% и высокая равномерность смачивания стружки клеем. Две системы уже проданы.

На выставке в Ганновере было презентовано еще несколько новых разработок, которые представляют интерес для производителей плитных материалов. Совместно с CMC Texpan в фирме Siempelkamp создали установку пневматической укладки стружки наружного слоя ДСП EcoFormer SL. Испытания показали снижение расхода материала до 5% по сравнению с традиционными системами и оптимальное, равномерное распределение стружки наружного слоя плиты. Новинка также уже нашла своего покупателя.

Кроме того, на Ligna 2015 фирма Siempelkamp демонстрировала простой и экономичный вариант хорошо зарекомендовавшей себя концепции предварительного нагрева паром стружечного ковра ContiBooster, с использованием которой можно обеспечить повышение производительности установки до 10%, что доказано при производстве древесно-стружечных плит разной толщины.

Вниманию специалистов и посетителей ганноверской биеннале также была представлена версия самооптимизирующейся установки для производства древесных материалов с системой Prod-IQ® Next. Эта система является усовершенствованной версией системы управления производственным процессом Prod-IQ, разработанной Siempelkamp и проверенной временем. Клиенты Siempelkamp при помощи системы Prod-IQ Next производят продукцию с оптимальными производственными параметрами, при этом обеспечивается максимальное снижение расхода материалов и энергии и высокая скорость работы оборудования!

CMC-Texpan

Итальянская фирма CMC-TEXPAN, дочерняя компания группы Siempelkamp Maschinen- und Anlagenbau GMbH, представила результаты инновационных разработок: системы ecoFormer SL и ecoResinator Plus.

ecoFormer SL - эволюционная модель традиционной системы пневматического формования наружных слоев стружечного ковра при производстве древесно-стружечных плит, которая позволяет экономить стружечное сырье при одновременном сохранении высокого качества продукции. Первый экземпляр ecoFormer SL уже успешно работает с начала года на удмуртском предприятии «Увадрев», производитель получил заказы на еще три машины для предприятий в Германии, Индонезии и Бангладеш.

ecoResinator Plus - новейшая система осмоления, применение которой позволяет сохранять форму и размеры стружки среднего слоя, а тончайший слой смолы равномерно распределяется по всей поверхности этого слоя. Первый экземпляр будет установлен на производственной линии одной из фирм в Таиланде, а еще две машины будут отправлены в Германию и Бангладеш.

Pallmann

Компания Pallmann Maschinenfabrik GmbH & Co. KG, один из ведущих европейских производителей оборудования и комплексных систем для подготовки древесного волокна, стружки для производства плит OSB и щепы, представила на своем стенде на выставке Ligna множество новинок.

Большой интерес посетителей вызвала усовершенствованная модель ножекольцевого стружечного станка PZSC, которая в зависимости от длины режущего инструмента самостоятельно регулирует производительность. Специально сконструированный ножекольцевой короб гарантирует длительный срок службы станка. Большое внимание специалистов привлекла новая дисковая рубительная машина PHS 30H12 - самая высокопроизводительная на сегодня модель в линейке подобного оборудования Pallmann. Система быстрой смены ножей позволяет сократить время перенастройки станка в период замены запасных частей. Эта машина была разработана специально для плитной (производство плит MDF) и целлюлозно-бумажной промышленности.

Производителей MDF наверняка заинтересовала и усовершенствованная конструкция загрузочного узла системы измельчения под давлением. Замену отдельных компонентов этого узла можно выполнять без полного демонтажа всего оборудования, что существенно экономит время и трудозатраты на производстве.

Кроме того, Pallmann представил не имеющий аналогов заточной регулировочный робот PZSE для заточки и выставки ножей и башмаков ножевого кольца. Процесс заточки и выставки ножей ведется в полностью автоматическом режиме и регулируется системой визуализации и управления, что существенно упрощает и ускоряет работу оборудования.

Imal-Pal

Боргер Рейнгольд (eastconsult), Аида Башарова

(IMAL-PAL Group), Шумейко Елена (ЛПИ), Марина

Пелипенко (eastconsult) и Иван Липовец (IMAL-PAL

Group)

Группа компаний IMAL-PAL представила на выставке Ligna 2015 высокотехнологичное оборудование для подготовки древесного сырья. В их числе установка Cyсlop для очистки древесного сырья от неметаллических включений, например, из пластмассы или так называемых абсолютно черных тел, которые невидимы и неразличимы оптическим считывающим датчиком. Вторая новинка - установка LBC, которая полноформатно просматривает всю плиту на наличие пузырей и расслоения. Это более экономичный вариант предыдущей модели прибора FBC 100. Как отметила менеджер по продажам Аида Башарова, в этом году цель группы компаний IMAL-PAL - укрепление позиций и увеличение доли на рынке. «Именно поэтому в прошлом году в состав компании вошла фирма GLOBUS, а в этом году мы купили контрольный пакет акций компании PSP Machinery, - рассказала г-жа Башарова. - Более 20 лет компания PSP Machinery выпускает оборудование для производства пеллет, а в этом году разработала новый пресс мощностью 10-12 т/ч. Мы отмечаем большой интерес российских лесопильных и лесоперерабатывающих предприятий к оборудованию для переработки древесных отходов, а также к оборудованию для производства бобышек для европоддонов. У нас есть что предложить: технология экструзионного прессования из вторичной древесины или из отходов позволяет экономить цельное сырье, которое может пойти на другие цели».

Hans Hundegger

Немецкая компания Hans Hundegger AG на биеннале в Ганновере демонстрировала новую технологию для производства конструкций и элементов для деревянного домостроения без применения клея и химикатов. Помимо того что подобные дома экологически чисты, в их помещениях превосходно регулируется температура воздуха благодаря отсутствию каких-либо колебаний. Жители таких домов будут защищены от радиационного излучения, вызываемого работой мобильных телефонов: монолитные конструкции из сбитых алюминиевыми гвоздями панелей блокируют до 95% радиоизлучений. Смысл этой технологии в следующем: доски 3-4-го сорта сушатся, в них нарезаются пазы, доски сбиваются алюминиевыми гвоздями и получается «сэндвич», который обрабатывается с получением стеновых панелей, из которых собирается дом. «Это не совсем новая технология, но если сравнить с технологией каркасного домостроения и технологией строительства домов из клееного бруса, то она является своего рода новинкой для России. Если говорить о стоимости, то наша технология относится к средней категории и находится между технологией каркасного домостроения и строительством домов из бруса. На домостроительных комбинатах в Сыктывкаре, Воронеже, Москве, Новосибирске и Белоярске уже установлены линии Hans Hundegger, которые производят домокомплекты по этой технологии», - рассказал начальник отдела продаж по СНГ компании Hans Hundegger AG Виталий Гербольд.

Ledinek

Словенская компания Ledinek впервые приняла участие в выставке Ligna в 1977 году, и с каждым разом ее стенд на биеннале становился все больше. На Ligna 2015 экспозиция компании, демонстрировавшая инновационные достижения в области деревообрабатывающего оборудования, занимала площадь почти 400 м2. На стенде всегда было многолюдно, ведь там было на что посмотреть и о чем побеседовать с сотрудниками компании. Например, большое внимание посетителей привлек станок Multiplan для профилирования деталей по длине на скорости до 200 м/мин., который может быть оснащен семью шпинделями и более, максимальная ширина заготовки - 300 мм.

«От имени компании Ledinek хочу поблагодарить всех пришедших на наш стенд партнеров за их доверие, - сказал владелец и директор компании Павел Лединек. - Со своей стороны мы стараемся сделать все, для того чтобы наше оборудование работало производительно и надежно и удовлетворяло потребности наших деловых партнеров. Мы стремимся расширять и укреплять сотрудничество с клиентами во многих странах мира. Накануне Ligna 2015 мы получили важную новость из Южно-Африканской Республики, где при участии наших специалистов в компании Merensky Timber Ltd сдана в эксплуатацию линия сращивания на мини-шип, оснащенная новой установкой Kontizink M, производительность которой 120 заготовок в минуту, и строгальная линия с двумя скоростными станками Stratoplan».

WoodEye

Участие в выставке Ligna 2015 обеспечило компании WoodEye рекордные продажи и дало возможность представить вниманию потенциальных заказчиков две технологические новинки. В течение четырех недель мая компания продала клиентам из Северной Америки, Европы и Азии девять систем сканирования пиломатериалов, в основном последней модели WoodEye 5. Покупательская активность объясняется положительными тенденциями в мировой деревообрабатывающей отрасли и желанием клиентов оптимизировать свои промышленные мощности за счет использования современных технологий и повысить конкурентоспособность на мировом рынке. В этом году компания стала предлагать к продаже одну из самых быстрых пил в мире для распиловки, которая производится американской компанией Eagle. «На мировом рынке множество производителей хороших пил, и сканер WoodEye может без проблем использоваться в связке с ними. Но клиенты часто хотят приобрести все от одного поставщика, поэтому мы приняли решение сформировать комплексное предложение и включить пилу в ассортимент продаж, - говорит менеджер по продажам компании WoodEye Эрик Лильенгрен. - Еще одна хорошая новость для наших клиентов: последняя модель сканера WoodEye теперь оснащена собственной системой сортировки по прочности, которая работает на основе анализа волокон древесины. В Швеции были проведены тесты и получено официальное подтверждение того, что наша система может качественно и правильно сортировать пиломатериалы по классам прочности. Пока такой сертификат получен только на сортировку пиломатериалов из еловой древесины, но мы планируем получить сертификаты и для работы с пиломатериалами из сосны и других пород».

Eltomation B. V.

Голландская компания Eltomation B. V., которая специализируется на производстве и модернизации линий по изготовлению древесно-цементных изделий, на выставке Ligna 2015 продемонстрировала оборудование для завода по изготовлению фибролитовых стеновых панелей. На подобном предприятии можно производить в смену до 23 стеновых панелей размером 6 х 2,8 х 0,4 м, что позволяет изготавливать в год конструкции для 1500 домов площадью 100 м2. При производстве фибролита используются исключительно природные материалы: стружка, получаемая из неделовой древесины хвойных или лиственных пород, цемент и вода. Готовые изделия из фибролита отличаются высокой огнестойкостью, прекрасными звукопоглощающими характеристиками, превосходной термоизоляцией и теплоаккумулирующей способностью, что позволяет создавать комфорт в помещении. Производство фибролита полностью безотходное. К уже известным способам утилизации незначительного количества древесно-цементной пыли, образующейся в процессе окончательной обработки панелей на станке с ЧПУ, недавно добавился еще один: такая пыль используется в качестве базового материала при изготовлении строительных блоков с добавлением цемента, песка и воды.

Taihei

Горизонтальный пресс Taihei

На выставке Ligna 2015 в Ганновере японская компания Taihei, которая уже 90 лет выпускает оборудование для производства шпона, фанеры и другое деревообрабатывающее оборудование, представила горизонтальный горячий пресс.

Основным достоинством горизонтальных прессов является отсутствие влияния веса нагревательных элементов на усилие, прикладываемое к наборам фанеры в процессе их сжатия и склеивания. В горизонтальном прессе отсутствует разница удельного давления между наборами фанеры, возникающая вследствие земного притяжения.

Компания Taihei изготавливает горизонтальные горячие прессы, в которых можно обрабатывать до 140 наборов. Одинаковая толщина наборов достигается за счет того, что ко всем наборам прикладывается одинаковое давление и во время склеивания наборов клей равномерно распределяется между каждым слоем шпона. Кроме того, необходимая сила сжатия в горизонтальном прессе меньше, чем в вертикальном.

Таким образом, толщина слоя шлифовки может быть снижена с 5 до 3,5% толщины листа фанеры. Снижение толщины шлифовки наиболее эффективно для фанеры, верхний слой которой из древесины тополя или мягких пород, но в горизонтальном прессе так же хорошо можно склеивать листы фанеры и из шпона твердых пород древесины.

CAPE

Компания CAPE, один из ведущих мировых производителей оборудования и технологий для переработки поддонов, на выставке в Ганновере объявила, что открывает новое направление, нацеленное на рынок оборудования для переработки поддонов.

Компания CAPE разрабатывает и производит оборудование для отраслей промышленности, на предприятиях которых используются поддоны и кабельные катушки. CAPE постоянно обновляет ассортимент и наращивает номенклатуру предлагаемого клиентам оборудования. Чтобы отвечать запросам рынка, CAPE объединила опыт и наработки двух ведущих компаний в сегменте оборудования: американской компании PRS, производящей оборудование для восстановления поддонов, и шведской компании Yaskawa Nordic, специализирующейся на монтаже автоматизированных систем по восстановлению поддонов.

На Ligna 2015 было представлено полностью автоматизированное оборудование для переработки поддонов и кабельных катушек, благодаря автоматизации линии можно переналадить за 30 мин., настройки также выполняются автоматически. При дополнительной оснастке линий скорость переработки поддонов может достигать семи поддонов в минуту.

Storti

Александру Казаку, менеджер по экспорту Storti

Компания Storti S.p.A., производитель комплектных лесопильных линий и станков для изготовления европоддонов, на выставке Ligna 2015 презентовала одну из своих последних новинок: автоматическую линию Flex 50 M.

«Линия Flex 50 M с ускоренной сменой формата поддонов предназначена для изготовления двух- и четырехзаходных поддонов размером от 700 х 700 до 1500 х 1500 мм, - рассказал менеджер по экспорту Storti S.p A. Александру Казаку. - На этом оборудовании в автоматическом или полуавтоматическом режиме можно производить от пяти до десяти поддонов в минуту в зависимости от выбранного размера. Flex 50 M оснащена системой автоматической подачи продольных и поперечных досок. Если на обычном гвоздезабивном станке с тележкой обратного хода оператор вручную укладывает доски на матрицу поддона, то здесь он просто загружает исходный материал в специальные магазины, а дальше все операции выполняются в автоматическом режиме. Также новая линия оснащена уникальной механической системой забивания гвоздей с долговечными легкоснимаемыми зажимами, регулируемыми электроникой. При необходимости Flex 50 M можно оснастить дополнительными опциями для автоматического штабелирования поддонов, распила углов, маркировки, снятия фаски с нижних и верхних досок, окраски и пр.

Несомненный плюс Flex 50 M - автоматическая регулировка для перехода на производство поддонов с разными размерами: в классических станках нужно менять матрицы и другие детали, а конструкция Flex 50 M исключает эти неудобства, и все регулировки выполняются в автоматическом режиме».

Zaffaroni

Компания Zaffaroni (Италия) представила на Ligna последние технические новинки. В их числе - многопильные станки для раскроя плитных материалов серии MLS с обновленным дизайном и новым противоскольным устройством, доступным в качестве дополнительной опции. Внимание посетителей стенда также привлекла система подачи коротких деталей с ленточным транспортером, которой оснащаются модели серии MSR TR. На таких станках можно раскраивать и фрезеровать детали не только в продольном, но и в поперечном направлении. Стоит упомянуть и инновационную систему обработки, доступную для той же серии MSR, с помощью которой можно вести многопильный раскрой деталей, облицованных с двух сторон, - такая возможность обеспечивается за счет установки вспомогательного вала для подрезных пил. Безусловно, внимание компаний, производящих домокомплекты из древесных материалов, привлечет новая система MSR+2CV для фрезерования плит с формированием соединительных профилей на краях деталей, таких как декоративные панели для стен и фальшпотолков.

Недавно компания Zaffaroni объявила об обновлении серии обрабатывающих центров STM, предназначенных для технологии «фолдинг». В новых станках серии, как и раньше, применяются цифровые следящие приводы и линейные двигатели, характеризующиеся надежностью, высокой точностью и повторяемостью позиционирования.

Barberan

Испанская компания Barberan по производству оборудования для отделки поверхности панелей и профилей, используемых в мебельной, дверной и строительной промышленности, порадовала посетителей выставки Ligna 2015 множеством новинок. Наибольший интерес у российских производителей мебели вызвал станок для декорирования мебельных фасадов при помощи пленки 3D-Embossing. О том, как работает это оборудование, рассказала менеджер по работе с клиентами компании Barberan Ирина Харламова: «На панель с определенным дизайном наносится лак, а затем по панели прокатывается декорированная узором пленка, которая оставляет отпечаток на лакированной поверхности. Параллельно выполняется сушка УФ-лампами, что позволяет обеспечить немедленное отверждение поверхности и получить готовую панель с рисунком. То есть сама пленка на панель не приклеивается, а лишь оставляет на ней тисненый узор, после чего сматывается в рулон и может быть использована до десяти раз. Прототип станка 3D-Embossing был создан в сотрудничестве с японским производителем пленок для декорирования Katani, однако для изготовления мебели могут быть использованы пленки всех производителей. Кроме того, любой производитель пленок сможет изготовить для мебельщиков вал с тисненением по предоставленному эскизу, что позволит получить неповторимый дизайн поверхности».

Barberan чутко прислушивается к мнениям и пожеланиям своих клиентов, в результате была разработана серия станков-принтеров Jetmaster Versa. «Модель стандартного принтера Jetmaster обеспечивает производительность до 3000 м2/мин., - рассказала Ирина Харламова. - Мы учли, что для многих российских изготовителей мебели, предприятия которых не отличаются большой производительностью, станок с такой скоростью не подходит. Новый принтер Barberan Jetmaster 1260 Versa печатает до 750 м2/мин., и эта модель принтера в два раза дешевле стандартной».

Steinemann

Новая партнерская программа лояльности Quartz Circle, приуроченная компанией Steinemann Technology к выставке Ligna 2015, рассчитана на клиентов, у которых в технологической цепочке производства изделий есть операции шлифования.

«Более 55 лет мы работаем над совершенствованием технологий шлифования поверхности древесных плит. За этот период отношения с нашими клиентами и партнерами переросли рамки чисто деловых. Отвечая на доверие наших клиентов, мы разработали программу лояльности Quartz Circle», - рассказал президент компании Steinemann Technology Кристоф Штюрм.

Программа лояльности Quartz Circle особенно выгодна для тех клиентов Steinemann Technology, которые регулярно приобретают шлифовальные полотна и шлифовальные колодки, запасные быстроизнашивающиеся детали, а также получают от компании сервисные услуги, в том числе по модернизации станков. Особые условия программы Quartz Circle распространяются на весь объем заказов, размещенных клиентом в Steinemann, и действуют в течение одного календарного года. Клиенты, включенные в программу Quartz Circle, получают соответствующее свидетельство, каждый квартал автоматически информируются о своем статусе и в любой момент могут отказаться от членства в программе на специальной интернет-странице.

Благодаря единой программе услуг, включающей в себя поставку инновационных станков, расходных материалов и запасных деталей, а также оказание всеобъемлющих сервисных услуг, компания Steinemann обеспечивает надежную поддержку всех технологических операций шлифования на предприятиях клиентов.

Cefla

Компания Cefla Finishing Group продолжает заниматься разработкой окрасочного оборудования и технологий. На выставке Ligna 2015 среди новинок были представлены:

- окрасочный робот проходного типа на базе манипулятора с системой считывания деталей высотой до 300 мм и сложным программным обеспечением, позволяющим автоматически формировать алгоритм окраски деталей без участия человека; при использовании такой системы можно окрашивать в одной партии детали разной формы, а также выполнять окраску «на ходу», без остановки деталей внутри робота;