Индивидуальный подход к каждому бревну

В России и во всем мире развиваются тенденции повышения единичной мощности линий лесопильных производств, что позволяет снизить удельные затраты на выпуск конечной продукции. Наблюдается ярко выраженный переход от экстенсивного использования древесных ресурсов к интенсивному. В этих условиях рост качественного выхода пиломатериалов является первостепенной задачей предприятий лесопильной промышленности.

Российская Федерация, по данным Рослесхоза, находится на втором месте в мире по запасам древесины, однако используются древесные ресурсы не в полной мере, что обусловлено их неравномерным распределением по территории страны. Отсутствие должной протяженности дорожной сети, сложные геоклиматические условия, не позволяющие осуществлять круглогодичную заготовку древесины, а также неразвитый в промышленном объеме внутренний рынок деревянного домостроения обусловили ситуацию, когда пиловочная древесина в основном заготавливается и перерабатывается на границах страны и экспортируется в виде пиломатериалов. При возможном объеме заготовки и переработки древесины 500-550 млн м3 ежегодно в стране перерабатывается не более 200 млн м3, что приводит к увеличению возраста древостоев, не приносит экономической прибыли и может стать причиной катастрофических лесных пожаров в регионах с низким уровнем использования древесных ресурсов.

Кроме того, экстенсивная модель лесопользования приводит к истощению древесных ресурсов, находящихся вблизи объектов инфраструктуры, где можно осуществлять дешевую заготовку и вывозку древесины.

Обязательным условием экстенсивного развития лесозаготовительной и лесопильной отраслей является наличие целлюлозно-бумажных производств, позволяющих перерабатывать балансовую древесину и технологическую щепу, получаемую в результате процессов лесопиления. Европейский опыт показывает, что при доминирующем производстве бумаги, картона, бумажной упаковки и иной продукции ЦБК при распиловке круглых лесоматериалов целесообразно использовать фрезерно-круглопильные, фрезерно-ленточнопильные и фрезерно-профилирующие агрегаты проходного типа, работающие на максимальной скорости без устройств оптимизации выхода пиломатериалов. Подобные линии позволяют перерабатывать до 1 млн м3 сортиментов в год, обеспечивая высокий выход технологической щепы. При необходимом числе ЦБК и производств по изготовлению древесных плит, находящихся на экономически доступном от мест заготовки и распиловки древесины расстоянии, весь объем древесного сырья, поступающего на лесопильные предприятия, может быть переработан в востребованную товарную продукцию (пиломатериалы, технологическую щепу, опилки / топливные гранулы) и реализован по высокой цене.

В российских условиях, при отсутствии ввода в эксплуатацию новых и моральном устаревании действующих целлюлозно-бумажных предприятий, рост объемов производства технологической щепы зачастую приводит к переполнению рынка ее сбыта, что снижает стоимость щепы и делает ее изготовление низкорентабельным. Использование традиционных зарубежных линий проходного типа на базе фрезерно-пильного и фрезерно-профилирующего оборудования без систем оптимизации раскроя сырья в России менее эффективно, чем в Европе, за счет существенного различия стоимости щепы и пиломатериалов.

древесины сосны

Развитие технологий лесопиления, значительное повышение мощности новых технологических линий, а также локальное размещение лесопильных предприятий на территории страны вблизи ЦБК и границ постепенно приводит к дефициту сырья в промышленно развитых регионах. Необходимо отметить, что, помимо постепенного перенасыщения рынка технологической щепы, повышение производственной мощности лесопильных предприятий приводит к снижению качественных характеристик пиловочной древесины. Для обеспечения сырьем лесопильного предприятия мощностью 300 тыс. м3 в год при среднем выходе пиловочника около 37% от объема заготовки необходима арендная база емкостью около 750 тыс. м3 древесины. В таких условиях на лесопильные предприятия поступает большое число бревен неправильной формы, характеризуемой в первую очередь кривизной, сбегом и эллиптичностью. В сложившейся ситуации, при постоянном наращивании объемов производства и отсутствии возможности роста существующего рынка технологической щепы снижение доли технологической щепы в общем балансе древесины и повышение выхода пиломатериалов представляют собой актуальные задачи лесопиления.

В настоящее время хорошо изучены закономерности распределения пороков и дефектов и их влияние на физико-механические свойства древесины. Известные модели раскроя бревен неправильной формы теоретически позволяют сохранить или повысить объемный выход пиломатериалов при раскрое. Однако, поскольку в природе нет бревен идеальной формы, учет всех факторов при подаче бревен в лесопильный цех невозможен, поскольку нельзя учесть все характеристики сортиментов, а увеличение дробности сортировки пиловочника с учетом всех его качественных характеристик экономически нецелесообразно.

Единственное, что делают на всех лесопильных предприятиях для учета формы круглых материалов, - это фрезеруют комлевую часть пиловочника в случае превышения максимально возможного для раскроя диаметра, обуславливаемого техническими характеристиками оборудования. Наиболее перспективным направлением развития в области обработки сбежистых бревен является их частичная оцилиндровка в окорочном станке, позволяющая в дальнейшем осуществлять точное базирование лесоматериалов.

Оценив несколько случайных партий круглых лесоматериалов (общий объем - 1000 шт. бревен) на лесопильных предприятиях Ленинградской области, мы установили, что почти у всех поступающих на обработку сортиментов в той или иной степени неправильная форма, а это влияет на объемный и качественный выход пиломатериалов.

Использование групповых методов раскроя пиловочника без оценки формы в соответствии с характеристиками постава и без оптимизации параметров линии при распиловке каждого сортимента приводит к уменьшению длины пиломатериалов, появлению обзола, а также короблению выпиленных пиломатериалов в процессе гидротермической обработки вследствие увеличения числа перерезаемых волокон древесины при раскрое бревен неправильной формы. Под объемным выходом пиломатериалов сегодня понимается отношение всего объема полученных пиломатериалов из одного бревна к объему этого бревна, что некорректно при жестких условиях спецификации, когда в заказе отсутствуют обзольные или укороченные пиломатериалы либо их объем ограничен.

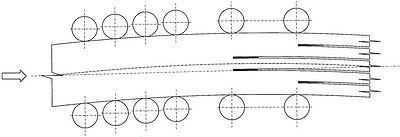

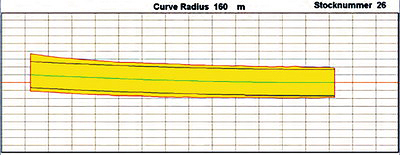

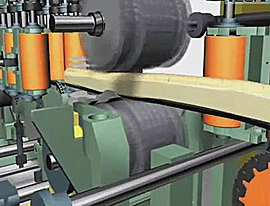

Развитие современных технологий позволяет непосредственно перед раскроем в лесопильном цехе определить форму каждого пиловочного бревна при помощи лазерного сканирования или компьютерной томографии. На основании этих измерений определяется положение угла поворота бревен вокруг продольной оси, что обеспечивает максимальный выход пиломатериалов. Использование современных прецизионных геометрических разворотных систем позволяет ориентировать пиловочные бревна с шагом до 5° (рис. 1).

Внедрение прецизионных базирующих систем позволяет обеспечить максимальный выход пиломатериалов из эллиптичных бревен и увеличение общего объемного выхода пилопродукции на 2-3% по сравнению с традиционными системами, ориентирующими круглые лесоматериалы на станке только по параметру кривизны.

Сложную проблему представляет распиловка криволинейных сортиментов, поскольку именно этот дефект формы бревен является причиной наибольшего снижения объемного и качественного выхода пиломатериалов. Известно: чем длиннее бревно, тем сильнее проявляются различия физических и механических свойств древесины по длине и получаемых пиломатериалов. Один из путей снижения влияния кривизны на качественный выход пиломатериалов - раскряжевка криволинейных сортиментов на две части с последующей их распиловкой вдоль центральной оси. Объемный выход пиломатериалов при таком подходе может быть увеличен на 3-4% по сравнению с раскроем длинных криволинейных бревен, однако производительность линии лесопиления снижается, а предприятие лишается возможности изготавливать из таких сортиментов конструкционные пиломатериалы стандартной длины. Поперечное деление криволинейных сортиментов в основном применяется при изготовлении пиломатериалов для нужд мебельной промышленности и столярно-строительных изделий, когда длина пиломатериалов не является определяющим фактором. При изготовлении конструкционных пиломатериалов из криволинейных бревен с определенными физико-механическими свойствами необходимо использовать системы лесопиления, позволяющие раскраивать брус вдоль образующей.

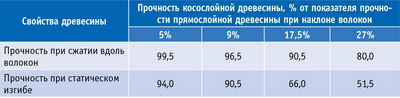

Прочность пиломатериалов зависит от породы, плотности, вида и размеров пороков, а также наклона волокон древесины. Если первые три фактора задаются природой и в процессе лесопиления нет возможности повлиять на эти характеристики древесины, то наклон волокон древесины, определяющий прочностные свойства пиломатериалов и их возможное коробление в процессе сушки, выбирается именно в лесопильном цехе. В таблице приведены сведения о влиянии угла наклона годичных слоев на прочность древесины (по данным исследований д-ра с.-х. наук, проф. Н. Л. Леонтьева, ЦНИИМОД).

Анализ данных, приведенных в таблице, позволяет определить, что при распиловке криволинейных бревен вдоль центральной оси их прочность может снизиться до 48,5% максимально возможной, что скажется на стоимости готовой продукции.

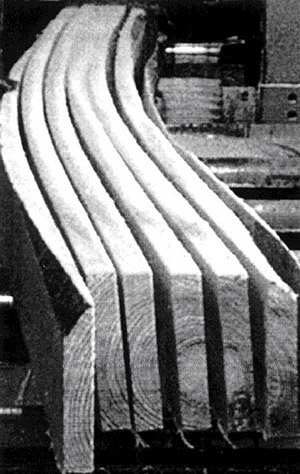

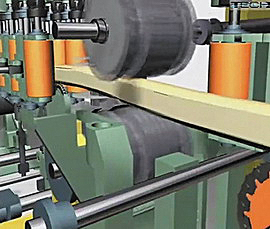

Для сохранения высоких физико-механических свойств древесины необходимо использовать оборудование, на котором можно распиливать бревна и брусья вдоль образующей, что позволяет минимизировать влияние лесопильного оборудования на общую структуру древесины. При первом проходе бревна через раскройное оборудование, ориентируемого, как правило, кривизной вверх, формируется двухкантный брус, после чего он распиливается на многопильном станке второго ряда вдоль образующей, что позволяет повысить объемный и качественный выход пиломатериалов и сохранить их максимальную прочность.

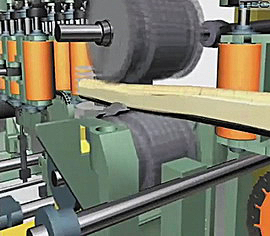

Рис. 2. Подача криволинейного бруса на бревнопильный станок

второго ряда

Рис. 1. Система оптимизации пиловочных бревен, установленная перед

головным оборудованием лесопильного цеха

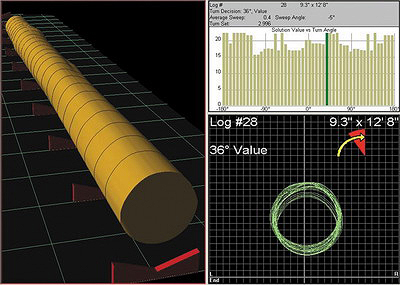

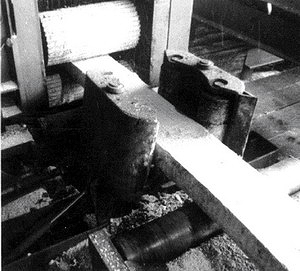

Наиболее простым и распространенным способом распиловки криволинейного бруса вдоль образующей является использование направляющих центрирующих и базирующих роликов или прижимов (рис. 2).

Эта технология криволинейной распиловки известна довольно давно и, по данным канд. техн. наук, проф. А. Д. Голякова из Северного (Арктического) федерального университета им. М. В. Ломоносова, используется компанией Möhringer даже для лесопильных рам (рис. 3).

Достоинством указанной схемы является простота базирования двухкантных брусьев при их подаче в лесопильный станок второго ряда. Недостатком (равно как и для прочих способов раскроя криволинейных сортиментов) - невозможность распиловки сортиментов с большой кривизной (с радиусом кривизны менее 50 м), что обусловлено техническими характеристиками линий для сырой сортировки пиломатериалов, не позволяющими оперировать досками с большой кривизной.

Рис. 4. Схема подачи бруса во фрезерно- брусующий станок Heinola

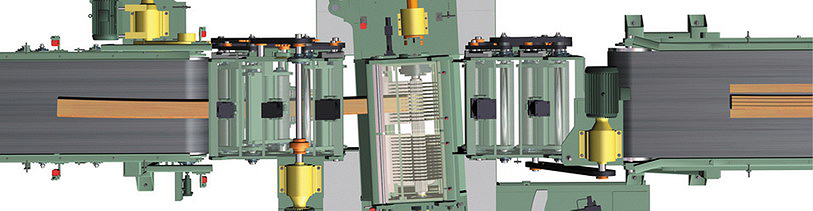

По подобной технологии работает современное оборудование на базе фрезерно-пильных и фрезерно-профилирующих агрегатов, перед подачей на которое брус базируется по одной из сторон и распиливается вдоль образующей (рис. 4).

Технология криволинейного пиления с помощью направляющих роликов получила развитие в разработках компаний USNR (Söderhamn Eriksson) и Linck (EWD ArcoLine). Она предусматривает поворот пильного модуля по горизонтальной оси перед каждым сортиментом, что обеспечивает возможность подачи криволинейных брусьев в бревнопильный станок под прямым углом (рис. 5). При этом обеспечивается высокий объемный выход пиломатериалов из заболонной части и наилучшим образом сохраняется естественная структура древесины с минимальным перерезанием древесных волокон.

Рис. 5. Технология криволинейного пиления HSS. Разработка компании USNR (Söderhamn Eriksson)

Необходимо отметить, что при выборе этого типа оборудования потребители в основном руководствуются желанием увеличения объемного выхода пилопродукции, что не всегда является правильным аргументом для выбора. Для оперирования цифрами объемного выхода необходимо обеспечить стабильные продажи маловостребованных тонких пиломатериалов, выпиленных из заболонной части ствола. Кроме того, производственники часто не придают значение тому факту, что при раскрое пиломатериалов из ядровой зоны бревен вдоль образующей обеспечиваются максимальная совокупная прочность и биостойкость этих пиломатериалов. Раскрой бревен подобным способом позволяет получать конструкционные пиломатериалы, которые относятся к продукции высших сортов почти по всем европейским стандартам, а стоимость их, как правило, выше, чем пиломатериалов смешанной распиловки.

Современные технологии криволинейного пиления позволяют осуществлять раскрой бруса сложной формы с двумя и более радиусами кривизны. Примером может служить система VSS компании USNR (рис. 6), с помощью которой можно вести распиловку бревен со сложной кривизной. Нижнее копировальное устройство отслеживает кривизну распиливаемого сортимента, что обеспечивает распил бруса по оптимизированной траектории, повторяющей его образующую, при перемещении пильных узлов в вертикальной плоскости. Формируемые таким образом пиломатериалы могут быть использованы в качестве мебельных заготовок и служить сырьем для столярно-строительных производств.

Использование на лесопильных предприятиях современного оборудования для раскроя бревен неправильной формы подразумевает установку лазерных датчиков, систем оптимизации и управления положением кантователей, базирующих роликов и пильных блоков, позволяющих индивидуально ориентировать круглые лесоматериалы в пространстве перед распиловкой. Стоимость этого оборудования существенно влияет на величину средств, затрачиваемых на организацию лесопильного участка. Кроме того, при использовании «плавающих поставов» и систем доворота пильных модулей необходимо обеспечить увеличение межторцового разрыва между пиловочными бревнами на подающем транспортере, а это приводит к снижению производительности и необходимости изменения положения пил и пильных модулей. Эти факторы зачастую заставляют потенциальных потребителей отказываться от внедрения систем криволинейного пиления, дабы обеспечить повышение максимальной производительности и достижение достаточного, на их взгляд, объемного выхода пиломатериалов.

В российских условиях, когда высокие физико-механические свойства древесины предопределены сложными климатическими условиями произрастания, именно качественный выход пиломатериалов обеспечивает экономическую эффективность лесопильного производства. С учетом развития в европейских странах тенденций выращивания быстрорастущей древесины, увеличения площадей, отводимых под плантационные леса, следует ожидать расширения рынка сбыта отечественной пилопродукции, особенно конструкционных пиломатериалов с высокими механическими характеристиками, которые не ухудшаются в процессе лесопиления за счет индивидуального подхода к каждому сортименту.

При использовании передовых технологий криволинейного пиления в зависимости от доли эллиптичных и криволинейных бревен в сырье, поставляемом на лесопильные предприятия, которая растет вместе с объемом потребляемых круглых лесоматериалов, объемный выход продукции может повышаться на 2-10% по сравнению с выходом при традиционных «слепых» групповых методах раскроя, что особенно актуально в условиях переполнения рынка технологической щепы. Дополнительная прибыль, формируемая за счет увеличения объемного и качественного выхода пиломатериалов, позволяет довольно быстро окупить затраты на внедрение современных ресурсосберегающих технологий. При условии переработки лесопильным предприятием 400 тыс. м3 круглых лесоматериалов в год дополнительный объем пиломатериалов, формируемых вместо технологической щепы, может составить от 4 до 20 тыс. м3 пиломатериалов в год.

Александр ТАМБИ, д-р техн. наук,

доц. кафедры технологии лесозаготовительных производств СПбГЛТУ

Владимир ШВЕЦ,

ст. препод. кафедры технологии материалов,

конструкций и сооружений из древесины, СПбГЛТУ

Виталий САЖИН, студент СПбГЛТУ