Клееное бревно: ноу-хау вологодских специалистов

Пусть бревно дышит

Вологодские специалисты разработали новую технологию производства клееного бревна. Аналогов этой технологии в России нет, а по сравнению с известными зарубежными технологиями ее смело можно назвать инновационной. Автор изобретения Василий Михайлович Казачковский уже много лет связан с лесной промышленностью, поэтому к решению вопроса он подошел профессионально. Первые образцы полученной им продукции были «выдержаны» в естественных условиях в течение трех лет, что позволило объективно оценить качество изделий. В нынешнем году изобретатель получил патент на клееное оцилиндрованное бревно и технологию его изготовления, а затем ООО «Древмашсервис» разработало технологическую линию для массового производства изделий (Таблицы и иллюстрации смотрите в PDF-версии журнала).

Высокое качество и эстетика

Для России различные технологии изготовления клееных строительных деревянных конструкций пока еще являются новшеством, хотя, как утверждают специалисты с большим стажем работы, в советское время они были достаточно распространены в нашей стране. Сейчас у нас производится в основном клееный брус, который используется только для строительства домов в секторе дорогого элитного жилья, тогда как за рубежом он широко применяется и для построек различного общественного назначения, и для многоэтажных деревянных зданий.

С точки зрения строителей, преимущества клееного бруса заключаются в том, что он дает широкие конструктивные возможности ввиду его высокой несущей способности и практически неограниченной длины за счет современных технологий cклеивания и сращивания. Этот материал имеет и другие преимущества, многие из которых относятся также и к клееному бревну.

Известно, что древесина является естественным кондиционером. Принято говорить, что древесина «дышит» в силу своих природных свойств, обес-печивая между деревянным жилищем и атмосферой постоянный тепло- и воздухообмен. Это создает в помещении оптимальный по влажности и содержанию кислорода микроклимат. Однако срубы домов из бревен и брусьев естественной влажности (60 - 70 %) обязательно должны простоять без окон и дверей, но под крышей два-три года «на ветру» для просушки и усадки. По этим причинам в последние годы постоянно увеличивается строительство домов из сухих (18 - 22 % влажности в центре бревна) бревен камерной сушки. Методы сушки могут быть всевозможными (конвективная, конденсационная, вакуумная электрическая, вакуумная диэлектрическая, с использованием ТВЧ или инфракрасного излучения и т. д.).

Сруб из сухих бревен влажностью 18 - 22 % сокращает сроки строительства в 5 - 6 раз, но у сухих бревен есть существенный недостаток: во время камерной сушки древесины на видимой поверхности бревна образуются значительные трещины (до 10 мм) как следствие снятия внутренних напряжений в древесине. Они значительно ухудшают вид строения, а также ведут к увеличению потерь тепла и снижению долговечности зданий. Клееные деревянные конструкции, в частности клееное бревно, таких недостатков не имеют.

С точки зрения строителей, преимущества клееного бруса заключаются в том, что он дает широкие конструктивные возможности ввиду его высокой несущей способности и практически неограниченной длины за счет современных технологий cклеивания и сращивания. Этот материал имеет и другие преимущества, многие из которых относятся также и к клееному бревну.

Известно, что древесина является естественным кондиционером. Принято говорить, что древесина «дышит» в силу своих природных свойств, обес-печивая между деревянным жилищем и атмосферой постоянный тепло- и воздухообмен. Это создает в помещении оптимальный по влажности и содержанию кислорода микроклимат. Однако срубы домов из бревен и брусьев естественной влажности (60 - 70 %) обязательно должны простоять без окон и дверей, но под крышей два-три года «на ветру» для просушки и усадки. По этим причинам в последние годы постоянно увеличивается строительство домов из сухих (18 - 22 % влажности в центре бревна) бревен камерной сушки. Методы сушки могут быть всевозможными (конвективная, конденсационная, вакуумная электрическая, вакуумная диэлектрическая, с использованием ТВЧ или инфракрасного излучения и т. д.).

Сруб из сухих бревен влажностью 18 - 22 % сокращает сроки строительства в 5 - 6 раз, но у сухих бревен есть существенный недостаток: во время камерной сушки древесины на видимой поверхности бревна образуются значительные трещины (до 10 мм) как следствие снятия внутренних напряжений в древесине. Они значительно ухудшают вид строения, а также ведут к увеличению потерь тепла и снижению долговечности зданий. Клееные деревянные конструкции, в частности клееное бревно, таких недостатков не имеют.

Вологодские новации

Клееный брус обладает высокими теплоизоляционными показателями, но не обеспечивает тепло- и воздухообмен между атмосферой и жилищем, как происходит в бревенчатом доме, потому что имеет сложную конструкцию, а также сплошную клеевую прослойку между элементами. Поэтому вологодский изобретатель поставил задачу создать такое клееное бревно, которое будет сочетать в себе эстетичный вид, долговечность, высокую теплоизоляцию со способностью обеспечивать постоянный тепло- и воздухообмен, присущий обычным круглым бревнам. В. М. Казачковскому удалось разработать конструкцию такого бревна и способ его изготовления, при этом полезный выход увеличился более чем на 30 %.

Из цельного бревна, предварительно оцилиндрованного, путем распиловки формируются центральная часть и боковины будущего изделия, причем надо отметить, что обе эти операции производятся на одном станке. Центральная часть бревна может быть выполнена как в виде цельного бруса, полученного путем отделения сегментов от цельного бревна, так и в виде клееного бруса, образованного пакетом досок. Важно то, что на ламели, из которых состоит брус, клей наносится слоями, расположенными перпендикулярно продольным плоским поверхностям боковин. Это значительно сокращает расход клея, но главное - такое выполнение центральной части бревна не препятствует присущей естественному бревну способности обеспечивать тепло- и воздухообмен между атмосферой и жилищем. Кроме того, на противолежащих верхней и нижней поверхностях центральной части могут иметься по меньшей мере один продольный установочный паз на одной из указанных поверхностей и соответствующий ему по меньшей мере один опорный выступ на другой.

После распиловки производится сушка частей бревна. Полученные брусья и боковины проходят сушку до влажности 12±2 % в камерных конвективных сушилках, при этом боковины высушиваются при мягких низкотемпературных режимах, которые обеспечивают бездефектную сушку пиломатериалов при полном сохранении естественных физико механических свойств древесины, прочности, цвета и состояния в ней смолы. Сушка боковин в мягких режимах позволяет избежать образования трещин на их лицевых сторонах в отличие от сухого бревна, где трещины достигают ширины от 4 до 10 мм.

После сушки брус и боковины строгаются по пласти на строгальных станках любого типа, имеющих ширину строгания до 300 мм. Далее происходит склейка боковин с брусом, при этом клей наносят двумя ровными полосами по краям строганой поверхности боковин и бруса. Ширина клеевого шва не должна превышать 55 % от ширины боковины. При таком способе склейки обеспечивается достаточная прочность клеевого шва и в то же время 75 - 80 % древесины от объема полученного клееного бревна свободны для воздухо- и теплообмена между жилищем и атмосферой. Таким образом, сохраняется самое главное преимущество дерева как строительного материала: бревно почти полностью «дышит», создавая высокую экологичность жилища. При этом расход клея сокращается до 4 раз.

Вместо цельного бруса боковины могут приклеиваться к клееному брусу с горизонтальным расположением клеевых швов, что также позволяет «дышать» древесине. Такой вариант более трудоемок, но дает возможность использовать низкосортную древесину для образования центрального клееного бруса. При изготовлении клееного бруса бревна сортируются по диаметру, затем на специальном станке одновременно происходит оцилиндровка и распиловка (снятие сегментов) бревна. Далее полученные черновые клееные бревна, как в первом, так и во втором варианте, подаются на тот же оцилиндровочный станок, где происходит чистовая строжка.

Клееное профилированное бревно, изготовленное по технологии вологодского изобретателя, имеет эстетичный внешний вид вследствие отсутствия трещин и видимых клеевых швов. Оно долговечно, потому что приклеиваемые боковины изготовлены из наиболее плотной заболонной части бревен, к тому же из-за отсутствия трещин исключено попадание влаги внутрь бревна.

Хотя для производства этой продукции необходимы достаточно серьезные затраты на приобретение и установку производственной линии, они в значительной степени компенсируются за счет экономичного способа распиловки и сборки клееного бревна. В готовом изделии за счет применения боковых сегментов используется почти 60 % древесины (против 15 - 20 % в клееных бревнах существующих конструкций). Кроме того, трудоемкость изготовления данного клееного бревна весьма низкая за счет того, что за один проход с одного станка сразу получаются брус и боковые сегменты, а на одно бревно требуется всего три элемента строжки вместо 8 - 14, как в существующих способах.

Из цельного бревна, предварительно оцилиндрованного, путем распиловки формируются центральная часть и боковины будущего изделия, причем надо отметить, что обе эти операции производятся на одном станке. Центральная часть бревна может быть выполнена как в виде цельного бруса, полученного путем отделения сегментов от цельного бревна, так и в виде клееного бруса, образованного пакетом досок. Важно то, что на ламели, из которых состоит брус, клей наносится слоями, расположенными перпендикулярно продольным плоским поверхностям боковин. Это значительно сокращает расход клея, но главное - такое выполнение центральной части бревна не препятствует присущей естественному бревну способности обеспечивать тепло- и воздухообмен между атмосферой и жилищем. Кроме того, на противолежащих верхней и нижней поверхностях центральной части могут иметься по меньшей мере один продольный установочный паз на одной из указанных поверхностей и соответствующий ему по меньшей мере один опорный выступ на другой.

После распиловки производится сушка частей бревна. Полученные брусья и боковины проходят сушку до влажности 12±2 % в камерных конвективных сушилках, при этом боковины высушиваются при мягких низкотемпературных режимах, которые обеспечивают бездефектную сушку пиломатериалов при полном сохранении естественных физико механических свойств древесины, прочности, цвета и состояния в ней смолы. Сушка боковин в мягких режимах позволяет избежать образования трещин на их лицевых сторонах в отличие от сухого бревна, где трещины достигают ширины от 4 до 10 мм.

После сушки брус и боковины строгаются по пласти на строгальных станках любого типа, имеющих ширину строгания до 300 мм. Далее происходит склейка боковин с брусом, при этом клей наносят двумя ровными полосами по краям строганой поверхности боковин и бруса. Ширина клеевого шва не должна превышать 55 % от ширины боковины. При таком способе склейки обеспечивается достаточная прочность клеевого шва и в то же время 75 - 80 % древесины от объема полученного клееного бревна свободны для воздухо- и теплообмена между жилищем и атмосферой. Таким образом, сохраняется самое главное преимущество дерева как строительного материала: бревно почти полностью «дышит», создавая высокую экологичность жилища. При этом расход клея сокращается до 4 раз.

Вместо цельного бруса боковины могут приклеиваться к клееному брусу с горизонтальным расположением клеевых швов, что также позволяет «дышать» древесине. Такой вариант более трудоемок, но дает возможность использовать низкосортную древесину для образования центрального клееного бруса. При изготовлении клееного бруса бревна сортируются по диаметру, затем на специальном станке одновременно происходит оцилиндровка и распиловка (снятие сегментов) бревна. Далее полученные черновые клееные бревна, как в первом, так и во втором варианте, подаются на тот же оцилиндровочный станок, где происходит чистовая строжка.

Клееное профилированное бревно, изготовленное по технологии вологодского изобретателя, имеет эстетичный внешний вид вследствие отсутствия трещин и видимых клеевых швов. Оно долговечно, потому что приклеиваемые боковины изготовлены из наиболее плотной заболонной части бревен, к тому же из-за отсутствия трещин исключено попадание влаги внутрь бревна.

Хотя для производства этой продукции необходимы достаточно серьезные затраты на приобретение и установку производственной линии, они в значительной степени компенсируются за счет экономичного способа распиловки и сборки клееного бревна. В готовом изделии за счет применения боковых сегментов используется почти 60 % древесины (против 15 - 20 % в клееных бревнах существующих конструкций). Кроме того, трудоемкость изготовления данного клееного бревна весьма низкая за счет того, что за один проход с одного станка сразу получаются брус и боковые сегменты, а на одно бревно требуется всего три элемента строжки вместо 8 - 14, как в существующих способах.

Линия для массового производства

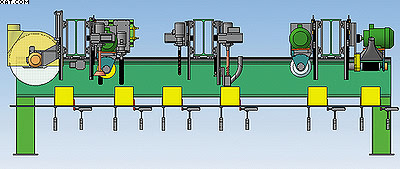

Рис. 2. Cхема линии

Компания «Древмашсервис» разработала линию для массового производства клееных бревен по технологии В. М. Казачковского. Производительность линии - около 50 тыс. м деталей домов в год.

Специалистами компании «Древмашсервис» были разработаны и запатентованы узел подачи для лесопильно-фрезерного комплекса, специальные строгальные станки и вертикальные гидравлические прессы, также был спроектирован уникальный программный обрабатывающий центр, который может работать с брусом или оцилиндрованным бревном длиной до 12 тыс. мм при сечении 400х300 мм. Производительность центра по готовой продукции - 30 м / час. Такая высокая производительность достигается за счет параллельного выполнения всех обрабатывающих операций (рис. 2).

Программно-аппаратный комплекс для изготовления деталей домов из бревна или бруса, включает в себя:

• подачу бревна или бруса в зону обработки

• обработку венцовых пазов под прямым углом

• обработку венцовых пазов под различными углами

• сверление отверстий

• фрезерование пазов под установку окон и дверей

•- пазование типа «ласточкин хвост»

• продольный распил

• распил под углом

• фрезерование под наличники окон и дверей

• фрезерование универсальной 5-координатной фрезой

• торцевой распил.

Главное отличие от существующих аналогов в том, что подача бревен или брусьев в зону обработки, а также их перемещение во время обработки осуществляется в поперечном направлении относительно базовой торцевой линейки с позиционированием обрабатывающего инструмента относительно той же линейки. Причем одновременно в зоне обработки могут обрабатываться несколько бревен или брусьев с последующим окончательным разделением их на отдельные детали торцевыми пилами.

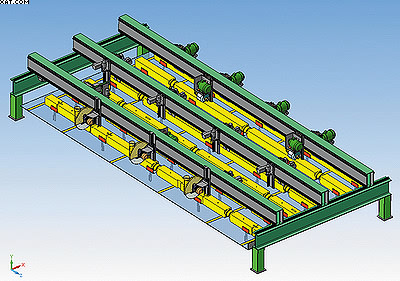

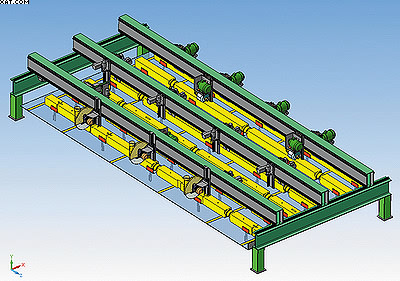

Рис. 3. Схема станкаБрус (бревно) длиной от 6 до 12 м перемещается на подающий стол с поперечного транспортера-накопителя до первых приемных упоров и выравнивается по ним, после чего срабатывает торцовка, выравнивающая один базовый торец бруса. Дальнейшее движение заготовки осуществляется пневмоприводами до выдвижных упоров. От их положения будет рассчитываться величина перемещения обрабатывающих порталов. Всего будет шесть рядов упоров. Из них два ряда упоров выполнены в виде кантователей бруса. Работа кантователя осуществляется пневмоприводом, управляемым программно по соответствующему алгоритму, связанному с поперечным перемещением заготовки.

Конструкция станка для изготовления деталей домов из бревна или бруса включает в себя (рис. 3):

• дозирующий поперечный транспортер;

• устройство вращения бревна или бруса;

• стол скольжения;

• обрабатывающий центр;

• транспортер выгрузки деталей;

• транспортер отгрузки отходов.

Обрабатывающий центр выполнен в виде нескольких подвижных порталов со следящими приводами, расположенных на направляющих вдоль оси Х над столом скольжения. На порталах располагаются обрабатывающие блоки, которые позиционируются следящими приводами по оси Y и Z. Управление столом подачи, упорами, а также перемещением порталов и обрабатывающих блоков осуществляется от центрального устройства числового программного управления.

Во время движения бруса по подающему столу при выполнении обрабатывающих операций брус прижимается выровненным базовым торцом к линейке.

Перемещение заготовок, их обработка осуществляются следующим образом: в том случае, если место для базирования свободно, то очередная заготовка его занимает; если под соответствующим порталом есть заготовка и другие операции не мешают ее обрабатывать, значит, она обрабатывается.

Еще раз стоит подчеркнуть тот факт, что операции оцилиндровки и распиловки бревна производятся на одном станке. Все комплектующие - импортные, что обеспечивает высокую точность и чистоту обработки, а также высокую производительность станка.

Специалистами компании «Древмашсервис» были разработаны и запатентованы узел подачи для лесопильно-фрезерного комплекса, специальные строгальные станки и вертикальные гидравлические прессы, также был спроектирован уникальный программный обрабатывающий центр, который может работать с брусом или оцилиндрованным бревном длиной до 12 тыс. мм при сечении 400х300 мм. Производительность центра по готовой продукции - 30 м / час. Такая высокая производительность достигается за счет параллельного выполнения всех обрабатывающих операций (рис. 2).

Программно-аппаратный комплекс для изготовления деталей домов из бревна или бруса, включает в себя:

• подачу бревна или бруса в зону обработки

• обработку венцовых пазов под прямым углом

• обработку венцовых пазов под различными углами

• сверление отверстий

• фрезерование пазов под установку окон и дверей

•- пазование типа «ласточкин хвост»

• продольный распил

• распил под углом

• фрезерование под наличники окон и дверей

• фрезерование универсальной 5-координатной фрезой

• торцевой распил.

Главное отличие от существующих аналогов в том, что подача бревен или брусьев в зону обработки, а также их перемещение во время обработки осуществляется в поперечном направлении относительно базовой торцевой линейки с позиционированием обрабатывающего инструмента относительно той же линейки. Причем одновременно в зоне обработки могут обрабатываться несколько бревен или брусьев с последующим окончательным разделением их на отдельные детали торцевыми пилами.

Рис. 3. Схема станка

Конструкция станка для изготовления деталей домов из бревна или бруса включает в себя (рис. 3):

• дозирующий поперечный транспортер;

• устройство вращения бревна или бруса;

• стол скольжения;

• обрабатывающий центр;

• транспортер выгрузки деталей;

• транспортер отгрузки отходов.

Обрабатывающий центр выполнен в виде нескольких подвижных порталов со следящими приводами, расположенных на направляющих вдоль оси Х над столом скольжения. На порталах располагаются обрабатывающие блоки, которые позиционируются следящими приводами по оси Y и Z. Управление столом подачи, упорами, а также перемещением порталов и обрабатывающих блоков осуществляется от центрального устройства числового программного управления.

Во время движения бруса по подающему столу при выполнении обрабатывающих операций брус прижимается выровненным базовым торцом к линейке.

Перемещение заготовок, их обработка осуществляются следующим образом: в том случае, если место для базирования свободно, то очередная заготовка его занимает; если под соответствующим порталом есть заготовка и другие операции не мешают ее обрабатывать, значит, она обрабатывается.

Еще раз стоит подчеркнуть тот факт, что операции оцилиндровки и распиловки бревна производятся на одном станке. Все комплектующие - импортные, что обеспечивает высокую точность и чистоту обработки, а также высокую производительность станка.

Галина МАЛИКОВА