Инфраструктура лесовосстановления

Планирование и организация производства посадочного материала лесных культур с закрытой корневой системой

Основой устойчивого развития лесного сектора экономики является неистощительное использование и эффективное управление лесными ресурсами. Достижение баланса выбытия и воспроизводства лесов становится сегодня все более актуальной проблемой ведения лесного хозяйства.

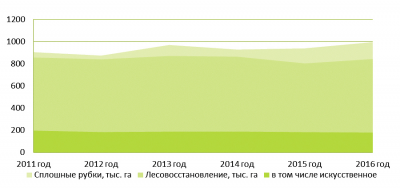

К сожалению, ущерб от сплошных рубок, наносимый сегодня высокотехнологичными машинами для лесозаготовок, не оставляет природе шанса для быстрого воспроизводства лесов. Объем заготовленной древесины в Российской Федерации в 2016 году превысил 213 млн м3. По данным системы ЛесЕГАИС, только в первом полугодии 2018 года он составил 115,4 млн м3. Эта тенденция, с одной стороны, создает положительный фон для экономики лесного сектора, а с другой стороны, – требует существенной мобилизации сил на развитие инфраструктуры лесовосстановления. Сравнение динамики объемов рубок и лесовосстановительных работ с 2011 года подчеркивает этот тезис (рис. 1). Но в этих данных не учитывается объем выбытия лесов в результате пожаров, воздействия вредителей, болезней леса и иных причин. Согласно данным источника («Стратегии развития лесного комплекса Российской Федерации до 2030 года»), доля искусственного лесовосстановления составляет около 20%, это невысокий показатель по сравнению с аналогичными показателями зарубежных стран. Указанный объем лесовосстановления не отвечает цели обеспечения баланса площадей лесовосстановления и выбытия. Очевидно, что эта проблема должна решаться комплексно и касаться всей цепочки лесовосстановительных работ – от обеспечения контрольных функций до создания благоприятных экономических условий для развития объектов производственной инфраструктуры лесовосстановления.

Вектор развития лесного сектора экономики России задают такие документы, как «Стратегия развития лесного комплекса Российской Федерации до 2030 года»; «Основы государственной политики в области использования, охраны, защиты и воспроизводства лесов в Российской Федерации на период до 2030 года»; государственная программа Российской Федерации «Развитие лесного хозяйства на 2013–2020 годы (с изменениями на 30 марта 2018 года)».

В последней редакции государственной программы «Развитие лесного хозяйства на 2013–2020 годы» за федеральными органами закреплены функции стратегического управления лесами и обеспечения их использования, охраны, защиты и воспроизводства лесов, в общем описаны цели, задачи и индикаторы этой работы.

Развитие объектов производственной инфраструктуры лесовосстановления является сегодня мерой, которая отвечает целям социальной и экологической сферы государственной политики. На основании статьи 39.1. ЛК РФ выращивание посадочного материала лесных растений (саженцев, сеянцев) представляет собой предпринимательскую деятельность, осуществляемую в целях воспроизводства лесов и лесоразведения. Согласно положениям этой статьи, лесные участки для выращивания посадочного материала лесных растений (саженцев, сеянцев) предоставляются государственным и муниципальным учреждениям в постоянное (бессрочное) пользование, другим юридическим и частным лицам – в аренду. Разумеется, аренда – это не покупка земли, которая предусматривает капитальные затраты, однако и на широкую линейку ассортимента продукции предприятий-арендаторов также не приходится рассчитывать, потому что они не желают попасть под подозрение контролирующих органов о нецелевом использовании земель лесного фонда.

Общие подходы к планированию инфраструктуры производственных организаций

Инфраструктура производственной организации – это сложная система, обеспечивающая функционирование основного производства и состоящая не только из зданий, сооружений, инженерных сетей, но и оборудования, характерного для той или иной технологии. При планировании создания таких объектов необходимо учитывать весь жизненный цикл инфраструктуры производственной организации, который состоит из ряда последовательных этапов: планирования, проектирования, строительства, ввода в эксплуатацию, эксплуатации и реконструкции, модернизации или утилизации. Сравним жизненный цикл инфраструктуры с жизненным циклом проекта по методике UNIDO (рис. 2). Согласно данной методике проектный цикл состоит из трех основных фаз: предынвестиционной, инвестиционной и эксплуатационной.

Каждая фаза включает в себя этапы жизненного цикла инфраструктуры и условно разделена на части относительно времени, затрачиваемого на каждый этап. Этап планирования инфраструктуры входит в предынвестиционную фазу и включает в себя исследования инвестиционной возможности, разработку ТЭО и подготовку оценочного заключения. В сравнении с другими, данный этап является наиболее ответственным, но наименее затратным по времени и средствам. Кроме того в предынвестиционной фазе выполняется поиск и сбор информации о планируемом проекте, проводятся маркетинговые исследования (с разработкой маркетинговой стратегии), готовится инвестиционный анализ (с оценкой рисков проекта), разрабатывается концептуальное (планировочное) решение в соответствии с основным технологическим процессом, разрабатывается операционный стандарт, готовится задание на проектирование, формируется календарный план реализации проекта.

Несмотря на очевидный факт значимости этапа эксплуатации, целью сторон, заинтересованных в реализации проекта, часто является этап ввода в эксплуатацию, что впоследствии приводит к необходимости дополнительного инвестирования и часто выражается в высоких операционных затратах, непродуманной логистике и разного рода производственных потерях.

К сожалению, так будет всегда, пока в проекте на стадии инвестиционной фазы не будут учитываться особенности технологии, принципы бережливого производства и ориентация на системы менеджмента качества. Как правило, инвестиционная фаза состоит из следующих этапов:

- этап проектирования, в течение которого разрабатывается вся проектно-сметная документация, проводятся изыскательские работы, согласовывается разрешительная документация;

- этап строительства, которое включает в себя подготовку территории, прокладку инженерных сетей и коммуникаций, возведение зданий и сооружений, установка оборудования, уборка территории и т. д.;

- этап ввода в эксплуатацию, в ходе которого утверждается вся разрешительная документация, выполняются пусконаладочные работы всего оборудования, осуществляются пуск и тестирование систем отопления, электроснабжения, водоснабжения и отведения, охранных систем, подбор и обучение рабочего персонала.

Когда все договорные обязательства и взаиморасчеты выполнены, инвестиционная фаза заканчивается и начинается фаза эксплуатации объекта, в течение которой формируется доходная часть бюджета проекта. На этом жизненный цикл проекта заканчивается, однако жизненный цикл инфраструктуры имеет еще этап реконструкции, модернизации и/или утилизации.

В идеальной модели все выглядит так, как описано выше, однако на практике, как бы ни просчитывались риски и разные сценарии, проблемы всегда появляются неожиданно. Время – это невосполнимый ресурс, который является главным фактором возникновения риска и, как следствие, дополнительных расходов. Любая задержка этапа ввода в эксплуатацию обуславливает убытки, поэтому желание любого инвестора – сократить время фазы инвестиций или как минимум уложиться в срок. Это желание оправдано, однако скорость выполнения мероприятий не должна идти в ущерб качеству каждого из этих этапов, ведь в конечном счете, проект реализуется для обеспечения длительной, безаварийной, эффективной и результативной эксплуатации объекта.

Особенности планирования производственной инфраструктуры лесовосстановления

Производственная инфраструктура лесовосстановления – это комплекс объектов предприятия, обеспечивающий технологию производства посадочного материала (сеянцев, саженцев), а также ресурсов необходимых для их производства. Основными объектами этой инфраструктуры являются лесные селекционно-семеноводческие центры, тепличные комплексы и лесные питомники. Последние, ориентированные на производство посадочного материала с открытой корневой системой (ОКС), постепенно изживают себя. Исследования ученых и специалистов отрасли давно доказали не только низкую приживаемость посадочного материала с ОКС, но и неспособность данной технологии производства обеспечить быстро растущий спрос на посадочный материал. Технология выращивания сеянцев с закрытой корневой системой (ЗКС) прежде всего формирует стандарт создания качественного посадочного материала, а уровень автоматизации производства позволяет сократить риски, связанные с человеческим фактором, и обеспечить экономическую эффективность производства за счет высокой производительности и сравнительно короткого производственного цикла.

Во всей цепочке процессов при создании тепличного комплекса этапу планирования должно уделяться наибольшее внимание, так как внесение изменений в планы на всех последующих этапах приведет к экспоненциальному увеличению затрат на и без того дорогостоящий проект. Результатом реализации мероприятий этого этапа должен стать качественно проработанный бизнес-план, максимально отвечающий запросам заинтересованных сторон в будущем.

При выборе территории для создания тепличного комплекса необходимо учитывать не только особенности ландшафта и наличие объектов линейной инфраструктуры, но и транспортную доступность лесокультурных площадей, так как в затраты заказчика закладывается не только стоимость посадочного материала, но и стоимость транспортировки и лесовосстановительных работ.

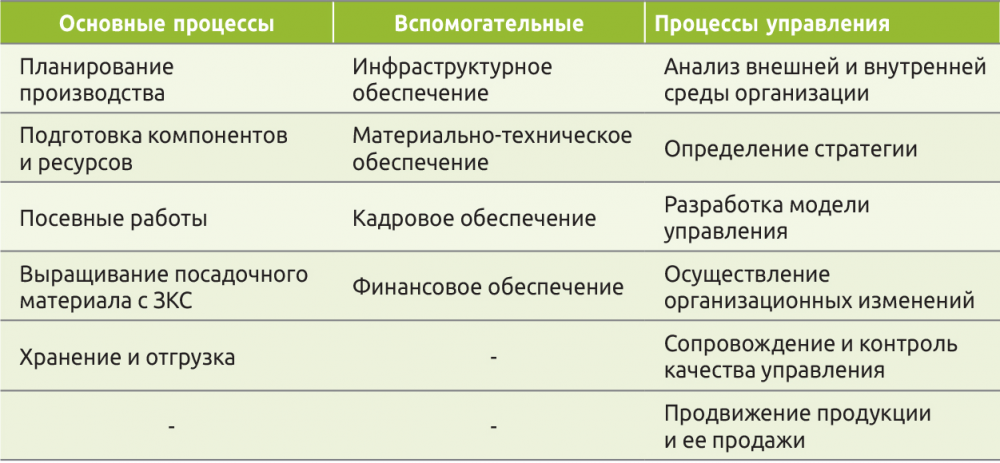

Рассмотрим этапы производственного цикла при выращивании посадочного материала с закрытой корневой системой (ПМЗКС). Сведения об этих этапах содержат информацию о рекомендуемых процессах с учетом технологии выращивания, которые могут быть адаптированы к условиям тепличного комплекса любой производственной мощности (рис. 4). Этап планирования производства также весьма важен и включает в себя множество мероприятий: подготовку производственного плана, расчет необходимых ресурсов, планирование закупок, проведение лабораторных исследований, составление технологической карты, составление плана-графика работ, инструктаж и обучение персонала, проведение планово-предупредительных работ.

Этап подготовки компонентов и ресурсов включает в себя приемку и хранение товарно-материальных ценностей, мойку и дезинфекцию кассет, уборку теплиц. На этапе посевных работ выполняются обогрев теплиц и засев кассет, их транспортировка и расстановка в теплицах. После заполнения теплиц кассетами начинается этап выращивания сеянцев – ведутся их регулярный полив и подкормка, осуществляется контроль влажности субстрата, контроль и поддержание параметров выращивания, а также транспортировка и расстановка кассет на полях закаливания. После вывозки кассет из теплиц наступает этап закаливания сеянцев, в течение которого также осуществляются их регулярный полив и подкормка, профилактическая обработка посевов, контроль и поддержание параметров выращивания, а также т. н. обработка «коротким днем» (притенение сеянцев). После полного созревания саженцев начинается этап хранения и отгрузки, в течение которого осуществляются транспортировка сеянцев в цех, упаковка, организация хранения на складе, отгрузка заказчику, а также транспортировка отработанной оснастки на мойку и склад. Успех выполнения плана зависит от равномерной загрузки производства в течение всего года. Начиная с этапа посевных работ, процессы должны выполняться обязательно в обозначенные сроки, так как эффективность предприятия зависит от числа производственных циклов, выполненных за один вегетативный период.

Синхронизация процессов засева кассет и транспортировки задает темпоритм для всех последующих этапов. Так, например, если скорость конвейера позволяет обеспечить засев кассет для двух теплиц в течение одной рабочей смены, то транспортировка должна не только обеспечить ту же скорость на этапе посевных работ, но и при вывозке на поля закаливания и с них после полного созревания саженцев. При соблюдении всех параметров выращивания в благоприятных условиях внешней среды можно добиться очень быстрого созревания ПМЗКС и тогда число производственных циклов может быть увеличено.

Производственная мощность тепличного комплекса – важный показатель его деятельности и напрямую влияет на его экономическую эффективность. В северной и средней полосе европейской части России мощность тепличного комплекса должна рассчитываться исходя как минимум из двух производственных циклов в сезон (или двух ротаций). Соблюдение условий описанных выше этапов особенно актуально для современных комплексов, в составе которых четыре и более теплиц, оснащенных современным оборудованием.

Экономика эксплуатации тепличных комплексов

Рассмотрим затраты, относящиеся к основным процессам производства. К ним относятся затраты на содержание особо ценного движимого имущества (на амортизацию оборудования), затраты на материальные запасы, эксплуатацию инфраструктуры, оплату труда работников, а также иные, куда могу входить услуги сторонних организаций, например, услуги по проведению лабораторных исследований (рис. 5).

Основная нагрузка в себестоимости единицы посадочного материала приходится на амортизационные отчисления, так как основное оборудование импортное. Однако следует учесть, что помимо составляющих бюджета на финансирование основных производственных процессов потребуются и довольно внушительные затраты на финансирование дополнительных процессов и процессов управления (табл. 1).

По расчетам нормативных затрат на единицу посадочного материала с ЗКС, двумя самыми капиталоемким этапами по совокупности всех выше перечисленных затрат являются посевные работы и выращивание сеянцев с ЗКС в теплицах, что связано с использованием дорогостоящего оборудования на этих этапах. А наименее затратным этапом, несмотря на его важность и обилие необходимых мероприятий, является этап планирования производства. Ниже приведены базовые нормативы затрат на единицу посадочного материала при производстве мощностью 4 млн шт. в год при двуротационной системе выращивания:

- посевные работы – 1,96 руб.;

- выращивание сеянцев с ЗКС в теплицах – 1,93 руб.;

- хранение и отгрузка готовых ЗКС – 1,33 руб.;

- закаливание сеянцев – 0,41 руб.;

- подготовка компонентов и ресурсов – 0,28 руб.;

- планирование производства – 0,09 руб.

Концептуальное планировочное решение

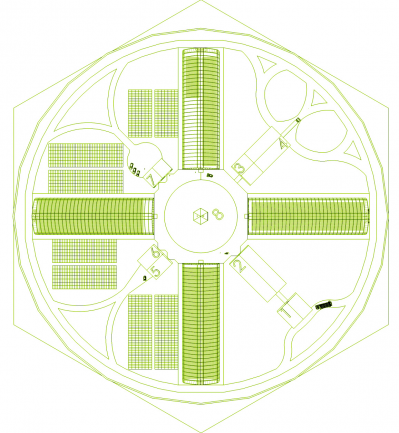

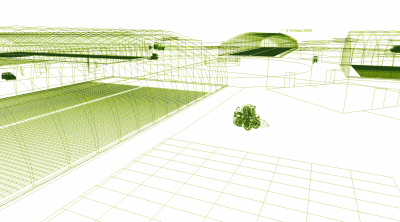

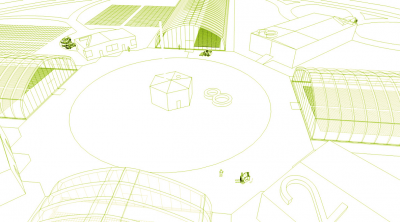

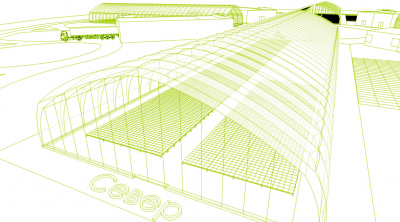

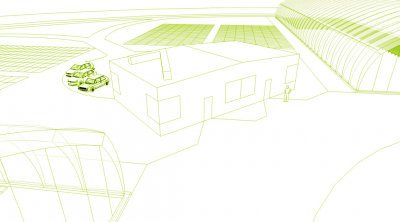

С целью оптимизации эксплуатационных затрат по итогам анализа существующих объектов инфраструктуры лесовосстановления автором была разработана концепция тепличного комплекса с радиальным расположением объектов инфраструктуры (рис. 6).

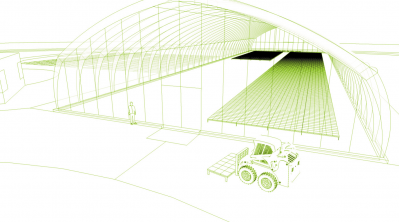

Площадь гексагона в этой концепции тепличного комплекса составляет 5,8 га. Помимо четырех теплиц и полей закаливания, комплекс включает в себя следующие объекты инфраструктуры: склад хранения субстрата и прочих производственных ресурсов; цех линии засева кассет; цех линии упаковки; склад хранения готовой продукции; цех линии мойки кассет; цех производства семян; административный корпус с лабораторным блоком; энергоблок.

При довольно внушительной площади это проектное решение обладает рядом преимуществ по сравнению с существующими аналогами. В первую очередь это эргономика внутренней логистики. Транспортная инфраструктура рассчитана так, чтобы траектории движения внутриобъектового транспорта не пересекались с путями передвижения грузового, временно находящегося на территории комплекса. Грузовому транспорту, прибывающему на территорию комплекса для разгрузки материалов и ресурсов, а также погрузки готовой продукции, обеспечено свободное пространство для маневров и подъезда к складским помещениям. Внутренний периметр комплекса учитывает пропорции подвижного оборудования, технологического оснащения и дорожного покрытия.

Автономность отопительной системы или электроснабжения обеспечивается за счет модульной котельной, расположенной равноудаленно от всех объектов инфраструктуры, что позволит сократить длину прокладки инженерных сетей и, как следствие, сократить теплопотери. Предполагается, что котельная будет отапливать не только производственные и административные здания, но и теплицы, сохраняя их полезную площадь.

Габариты всех зданий соответствуют вместимости и размерам производственного оборудования, а также условиям пространственной эргономики. Склады рассчитаны на оптимальную загрузку всеми необходимыми ресурсами для обеспечения производства. Поля закаливания расположены в северо-восточной и юго-восточной частях комплекса, исключая их затенение другими объектами. Расположение объектов инфраструктуры комплекса спланировано в соответствии с условиями равномерной инсоляции продуцирующей площади, а его радиальная форма позволит обеспечить беспрепятственный въезд на территорию комплекса с любой стороны.

Реализация описанной концепции целесообразна при планировании производственной мощности комплекса 4 млн шт. ПМЗКС в год при двуротационной системе выращивания. Ввиду того, что самым дорогостоящим элементом комплекса являются теплицы, расчет продуцируемой площади должен основываться в первую очередь не на количестве теплиц, а на их размерах. Несмотря на то, что рынок сегодня предлагает довольно широкий ассортимент пленочных теплиц, в приведенной выше концепции учитываются теплицы, ширина пролета которых не превышает 25 м. Таким образом, производственная мощность комплекса может достигать 8 млн шт. ПМЗКС на той же площади.

Выводы и рекомендации

Высокая себестоимость продукции и длительный срок окупаемости проектов создания тепличных комплексов требует взвешенной оценки спроса на посадочный материал. Для решения поставленных правительством задач развития производственной инфраструктуры лесовосстановления требуется разработка модели прогноза спроса на посадочный материал с учетом всей цепочки поставок. Проработка архитектурно-планировочного решения должна обязательно включать в себя: условия будущего месторасположения комплекса по выращиванию ПМЗКС (региональные особенности); мероприятия по подбору необходимого комплекта оборудования; определение необходимого числа персонала; график выполнения работ; номенклатуру продукции; расчет энергоэффективности и автономности работы; учет основных, вспомогательных процессов и процессов управления; условия обеспечения экономичной и эргономичной эксплуатации.

Ошибки проектирования приводят к нагрузке эксплуатационных затрат. На примере данного объекта можно отметить распространенную ошибку – удаленность склада готовой продукции от полей закаливания, из-за чего может растягиваться время упаковки и отгрузки. В тепличных комплексах, ориентированных на многоротационную систему выращивания, невозможно обойтись без склада временного хранения готовой продукции, так как транспортировка и упаковка готовой продукции не должна оказываться в зависимости от процессов отгрузки. Нельзя ориентироваться на несистемные знания отдельных специалистов, необходим строгий регламент в виде технологических карт, операционного стандарта или стандарта организации в соответствии с требованиями ГОСТ Р ИСО 9001:2015. Необходима разработка методики и системы обучения специалистов всех уровней, обязательное повышение квалификации работников, занятых на производстве.

Олег Васильев, канд. экон. наук,

начальник научно-исследовательского отдела экономических исследований ФБУ «СПбНИИЛХ»