Ресурсосберегающая технология переработки макулатуры. Часть 6

Сортирование макулатурной массы

Продолжение. Начало в № № 3, 5−8, 2006 г.

Термин «макулатура» произошел от латинского слова maculo — «пачкаю», и первоначально это существительное действительно можно было считать синонимом слова «мусор». В настоящее же время макулатура является наиболее значимым сырьем бумажной промышленности и более прибыльным по сравнению с древесиной.

Интересный факт: в начале октября 2006 года был опубликован список самых богатых людей КНР, и на этот раз его возглавила китаянка Чжан Инь, сделавшая свое состояние на переработке макулатуры и производстве из нее картона. Она открыла свою фирму Nine Dragons Paper Company в 1985 году, а сейчас Чжан Инь считается самой богатой женщиной в мире, сделавшей состояние своими руками. Её капитал составляет около $3,5 млрд. Чем не хороший пример для российских производителей бумаги и картона? Ведь в нашей стране только 10 % макулатуры используются в качестве вторичного сырья, в то время как во многих зарубежных странах эта цифра достигает 70 %.

Сортирование — важнейшая технологическая операция процесса переработки вторичного волокнистого сырья — макулатуры — в волокнистый полуфабрикат — макулатурную массу. Сортирование макулатурной массы производится в 1−3 ступени:

- предварительное грубое сортирование при средней концентрации в напорных сортировках с применением сита с круглыми или щелевыми отверстиями;

- тонкое сортирование при низкой концентрации в сортировках с щелевыми ситами.

Цель сортирования макулатурной массы — удаление неразволокненных фрагментов макулатуры и посторонних примесей.

Отделение грубодисперсных примесей от волокнистой суспензии при разволокнении макулатуры и грубом сортировании макулатурной массы позволяет на следующей ступени сортирования использовать сита с отверстиями меньших размеров.

Принцип сортирования макулатурной массы состоит в следующем: волокнистая суспензия подается в сортировку и под действием лопастей вращающегося ротора проходит через отверстия сита. Диаметр отверстий или ширина щелей сита больше, чем толщина волокна, но меньше, чем размер частиц примесей, что способствует их отделению от суспензии. В зависимости от размера, формы и деформируемости частиц примесей макулатурной массы применяются сита с отверстиями различной формы и размера.

При эксплуатации сортировки очищение сита производится за счет вращения ротора, лопасти которого создают пульсацию давления. Пульсации давления обусловливают периодические изменения скорости прохождения суспензии через отверстия сита. Режим пульсаций и их амплитуда зависят от геометрических характеристик ротора, зазора между ротором и ситом, а также от окружной скорости вращения ротора. Отделение примесей при сортировании макулатурной массы зависит от их размеров, формы и деформируемости. Недеформируемые частицы примесей, размер которых превышает размер отверстий сита, отделяются при сортировании. Плоские частицы примесей, таких как полиэтиленовая пленка, фольга или фрагменты неразволокненной макулатуры, создают трудности для эффективного сортирования макулатурной массы.

Удаление частиц, размер которых меньше, чем размер отверстий сита, подчиняется «закону вероятности». Предотвращение повторного контакта задержанных частиц примесей с ситом требует как можно более быстрого их удаления из аппарата. Во избежание скопления частиц примесей на поверхности сита необходимо осуществлять интенсивное перемещение суспензии вдоль поверхности сита. Эффективность отделения частиц примесей также зависит от их ориентации в потоке суспензии вблизи поверхности сортирующего сита.

Грубое сортирование производится для удаления грубодисперсных примесей при средней концентрации макулатурной массы в дисковых сортировках — сепараторах или в напорных сортировках, имеющих диаметр отверстий сита 1,6−2,5 мм.

Тонкое сортирование макулатурной массы осуществляется при низкой и средней концентрации макулатурной массы в сортировках с шириной щелей сита 0,1−0,25 мм.

Эффективность сортирования макулатурной массы зависит от геометрических параметров профиля и ширины щелей. Угол профиля пластин в щелевом сите оказывает значительное влияние на условия течения массы. При недостаточном удалении тяжелых частиц примесей из суспензии происходит абразивный износ сита, в результате чего уменьшается угол профиля щелей, что приводит к снижению скорости потока массы и уменьшению пропускной способности сита. Профиль щелей сита сортировки оказывает большее влияние на эффективность сортирования макулатурной массы, чем ширина щелей. На рис. 1 отчетливо видны крупные завихрения и точка разделения потока волокнистой суспензии ниже по течению от гребня пластины с большим углом профиля щелей.

На эффективность сортирования макулатурной массы и пропускную способность сортировки существенное влияние также оказывает ширина щелей. Сравнение эффективности сортирования макулатурной массы с использованием щелевых сит с профильными углами α1 и α2 (при этом α1 > α2) показало, что при величине угла α1 эффективность сортирования выше на сите с шириной щелей 0,1 мм, чем при ширине щелей 0,15 мм. При ширине щелей 0,15 мм и меньшей величине угла α2 эффективность сортирования будет выше, чем при ширине щелей 0,1 мм.

Максимальную эффективность сортирования обеспечивают щелевые сита типа C-bar S фирмы Voith с большой площадью живого сечения и повышенной защитой от абразивного износа (рис. 2).

Важнейшей задачей тонкого сортирования в процессе переработки вторичного волокна является удаление частиц липких загрязнений (stickies). Деформируемые частицы примесей с низкой прочностью, такие как липкие загрязнения, могут подвергаться разрушению или деформированию в сортировке под действием усилий сдвига и сжатия. Вследствие этого частицы липких загрязнений легко проходят через отверстия сортирующего сита. При высокой концентрации массы величина данных усилий возрастает. Кроме того, на величину усилий сдвига оказывают влияние геометрические характеристики ротора и сита, а также скорость движения массы.

Удаление из макулатурной массы агломератов липких загрязнений размером более 100 мкм осуществляется в сортировках с шириной щелей 0,1−0,15 мм.

В зависимости от степени загрязненности и состава примесей макулатурной массы используют оборудование с различными типами роторов и сита. Конструкции роторов можно разделить на гидравлические — ротор с гидропланками (foil-rotor) и ротор с лезвиями (blade-rotor) — и роторы повышенной турбулентности с цельным корпусом — ступенчатый ротор (step-rotor) и кулачковый ротор (bump-rotor), сегментный ротор (lobed-rotor) (рис. 3).

Роторы гидравлического типа создают высокие усилия сдвига. Окружная скорость вращения ротора с гидропланками — 12−15 м/с, ротора с лезвиями — 15−16 м/с. Роторы, создающие высокую турбулентность потока массы, имеют цельный корпус с небольшими элементами. Окружная скорость вращения ступенчатого ротора — 15−22 м/с, кулачкового ротора — 23−28 м/с.

Сегментный ротор используется в сортировке с круглыми отверстиями для грубого сортирования макулатурной массы. Данный ротор обеспечивает высокую пропускную способность сортировки при средней концентрации массы, но для отделения липких веществ его использование менее эффективно.

Преимуществами роторов с цельным корпусом являются отсутствие эффекта накручивания примесей на элементы ротора и высокая эффективность сортирования при средней концентрации массы (МС). Кулачковый ротор эксплуатируется при высокой окружной скорости и обеспечивает повышенную пропускную способность сортировки. Ступенчатый ротор может применяться в сортировках с круглыми и щелевыми отверстиями.

Для тонкого сортирования при средней концентрации массы (МС) используются кулачковый ротор или ротор с гидропланками, а также ступенчатый ротор. Для сортирования массы низкой концентрации (LC) обычно используется ротор с гидропланками, т.к. он обеспечивает «мягкие» условия сортирования при пониженной окружной скорости вращения и низком УРЭ.

Роторы создают усилия сдвига различной величины. Повышение концентрации массы требует больших усилий сдвига для эффективного перемещения волокон и частиц примесей, однако при этом возможно разрушение или деформация частиц липких загрязнений.

Давление, создаваемое ротором, должно быть минимальным для отделения частиц липких веществ от волокна, но при этом одновременно должно обеспечивать равномерную скорость прохождения массы через отверстия сортирующего сита. При использовании ротора с гидропланками скорость течения массы через отверстия сита — «рабочая» фаза — является относительно равномерной, при наличии короткой фазы «промывки» отверстий сита обратного течения потока.

В сортировке со ступенчатым ротором «рабочая» фаза и фаза «промывки» приблизительно равны, поэтому скорость движения волокнистой суспензии в «рабочей» фазе и перепад давления больше, чем для ротора с гидропланками при одинаковой пропускной способности аппарата. Максимальная скорость прохождения массы через отверстия сита при использовании ротора с гидропланками в 5−10 раз, а при использовании ступенчатого ротора в 10−20 раз выше средней скорости потока.

Повышение концентрации массы и значительные усилия сдвига, возникающие в сортировке, затрудняют удаление частиц липких загрязнений из макулатурной массы. Наибольшую эффективность отделения липких загрязнений обеспечивают ротор с гидропланками и кулачковый ротор.

Эффективность сортирования макулатурной массы определяется как отношение разности содержания примесей в поступающей суспензии и сортированной массе к начальному содержанию примесей. Эффективность сортирования волокнистой суспензии и коэффициент сгущения отходов взаимосвязаны. Увеличение количества отходов повышает эффективность сортирования, но приводит к значительным потерям волокна. Дополнительное сортирование отходов макулатурной массы позволяет значительно снизить потери волокна. В каждой из точек линии 45° — линии равного разделения суспензии — входящий поток массы разделяется на сортированную массу и отходы. Во всех точках выше данной линии содержание примесей в отходах больше, чем в поступающей массе.

Коэффициент сгущения отходов сортирования повышается при уменьшении ширины щелей, что объясняется тем, что ширина щели 0,1 мм соответствует толщине волокон (0,02−0,05 мм). Следует учитывать, что при сортировании на щелевых ситах макулатурной массы, содержащей длинные жесткие волокна сульфатной целлюлозы, происходит их повышенное фракционирование, в этом случае необходимо использовать низкую концентрацию массы.

Скорость прохождения массы через щелевое сито сортировки влияет на коэффициент сгущения отходов: при повышении скорости потока массы коэффициент сгущения отходов уменьшается.

Эффективность сортирования макулатурной массы возрастает при увеличении коэффициента сгущения, несмотря на увеличение средней скорости движения потока суспензии через щели при уменьшении их размеров.

Сортирование макулатурной массы при использовании сита с шириной щелей 0,15 и 0,08 мм позволяет отделить грубые, жесткие и неразработанные волокна, которые понижают прочность и плотность бумажного полотна, а также повышают его пылимость. В этом случае повышается степень помола макулатурной массы на 6 %, увеличивается средняя длина волокон на 6 %, снижается содержание костры на 55 %, возрастает сопротивление раздиранию на 11 % и разрывная длина на 7 %, УРЭ снижается на 9 %. Данные сита должны работать в сочетании с роторами низкого импульса при концентрации 1,5−2,5 %, что несколько снижает производительность сортировки.

Применение сортировочного сита с узкими щелями позволяет исключить из технологической схемы переработки макулатуры гидроциклоны.

Равномерность прохождения суспензии через перфорированную поверхность цилиндрического сита обеспечивает максимальную пропускную способность сортировки без забивания отверстий. Скорость движения сортированной массы возрастает по направлению к выходному отверстию вследствие повышения давления в нижней части сортировки. Более равномерную пропускную способность имеют сортировки с коническим корпусом и сортировки с выпускным отверстием, выполненным в форме «пасти рыбы» — выпуклого эллипса, а также при более низком расположении выпускного отверстия для сортированной массы — ниже сита сортировки.

В зависимости от содержания примесей в макулатурной массе, поступающей на сортирование, и требований к качеству волокнистого полуфабриката в технологической схеме переработки макулатуры применяются сортировки различной конструкции с установкой их на нескольких стадиях переработки. Каждая ступень сортирования включает несколько этапов с заключительной стадией сортирования отходов. В технологических линиях переработки макулатуры применяются прямоточные и последовательные соединения сортировок, а также соединения аппаратов в виде полного или частичного каскада. Эффективность сортирования макулатурной массы при каскадном соединении сортировок теоретически выше, чем при прямоточном и последовательном.

При переработке макулатуры необходимо соблюдать основное правило сортирования: на всех ступенях одной системы сортирования макулатурной массы сита сортировок должны иметь либо круглые, либо щелевые отверстия одинакового размера.

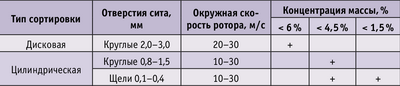

В зависимости от качества и степени загрязненности макулатурного сырья в технологической линии переработки макулатуры используются различные типы аппаратов для грубого и тонкого сортирования макулатурной массы (табл. 1).

Дисковые сортировки, или сепараторы, имеют плоскую поверхность сортировочного сита, применяются для грубого сортирования макулатурной массы при одновременном дополнительном разволокнении фрагментов макулатуры.

Цилиндрические напорные сортировки имеют цилиндрическую форму сита, широко применяются как для грубого, так и для тонкого сортирования макулатурной массы (рис. 4).

Эффективность сортирования волокнистой суспензии зависит:

- от характеристик аппарата: диаметра отверстий или ширины щелей сита; угла профиля щелей сита; величины пульсации давления, создаваемой ротором; окружной скорости ротора; геометрических характеристик корпуса сортировки, определяющих равномерность движения потока массы;

- от концентрации массы, содержания и состава примесей, количества отходов.

Для эффективного удаления частиц липких веществ из макулатурной массы технологическая схема переработки макулатуры должна включать: предварительное удаление тяжелых и грубодисперсных примесей из макулатурной массы, сортирование суспензии на ситах с круглыми (МС) и щелевыми отверстиями (LC), а также сортирование отходов для снижения потери волокна.

Удаление грубодисперсных примесей из макулатурной массы осуществляется в сепараторах или напорных сортировках. Грубое сортирование производится после разволокнения макулатуры и грубой очистки макулатурной массы. В полученной волокнистой суспензии могут присутствовать неразволокненные фрагменты макулатуры, поэтому на ступени грубого сортирования необходимо приложить дополнительные усилия для их дефлокуляции.

Для дополнительного разволокнения используются дефлокуляторы, сепараторы, или дисковые сортировки, энштипперы, пульсационные мельницы и кавитаторы. Следует отметить, что последние в настоящее время практически не используются.

Дисковые сортировки, или сепараторы, оснащены электродвигателями большой мощности, что необходимо для создания дефлокулирующего эффекта. Конструкции сепараторов, изготавливаемых различными фирмами, отличаются незначительно и выполняют двойную функцию — дополнительное разволокнение макулатурной массы и удаление тяжелых и легких примесей. В сепараторах используются сита с отверстиями диаметром 1,6−2,5 мм.

При периодическом режиме эксплуатации сепаратора удаление отходов осуществляется без потери волокна, поэтому при последующей обработке отходов производится лишь их сгущение.

Дисковая сортировка — сепаратор имеет конический корпус с отражательными планками-дефлекторами, ротор и сортирующее сито. Ротор оснащен изогнутыми лопастями, которые предотвращают забивание отверстий сита, а также обеспечивают движение грубодисперсных примесей в радиальном направлении. Окружная скорость вращения ротора составляет 20−30 м/с. Зазор между поверхностью сортирующего сита и лопастями ротора составляет 2−4 мм. Отражательные планки, расположенные близко от ротора, оказывают дополнительное дефлокулирующее воздействие на пучки волокон. Дисковые сортировки используются также для дефлокуляции отходов напорной сортировки и снижения потери волокна.

Дисковая сортировка типа Opti¬Screen CS D фирмы Metso Paper обеспечивает эффективное сортирование и дефлокуляцию пучков волокон благодаря специальной конструкции плоского ротора с лопастями и сита с диаметром отверстий 2−3 мм.

Грубое сортирование макулатурной массы, содержащей менее 5% неразволокненных фрагментов макулатуры, осуществляется в напорных сортировках. При этом также наблюдается эффект дефлокуляции, но значительно меньший по сравнению с дисковыми сортировками.

Конструкция напорных сортировок для тонкого сортирования макулатурной массы аналогична конструкции аппаратов для грубого сортирования. Ротор может размещаться в сите или в зоне сортированной массы. Наиболее часто используется конструкция сортировки с ротором в сите, при этом зазор между ротором и ситом составляет 2−20 мм.

Сортировка для грубого сортирования макулатурной массы типа OptiScreen CS VLF фирмы Metso Paper также имеет вращающееся цилиндрическое сито и устройство типа LiteFlo для удаления легких отходов. Применение вращающегося сита снижает его износ, т.к. центробежная сила способствует уменьшению числа контактов частиц примесей с поверхностью сита. Сортировка обеспечивает высокую эффективность удаления примесей, в том числе липких загрязнений, при низкой потере волокна и пониженной величине УРЭ.

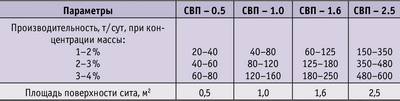

Грубое сортирование массы и разволокнение пучков волокон может производиться на сортировке типа СВП «Петрозаводскмаш» (табл. 2). Подача суспензии в нижнюю часть аппарата исключает попадание тяжелых включений в зону сортирования, что предотвращает повреждение ротора и сита. Сортировка оснащена ротором с лопастями, позволяющими проводить сортирование массы без подачи воды на разбавление отходов.

Сортировки СВП представляют собой цилиндрический корпус с вертикальным расположением ротора с лопастями и цилиндрическим ситом с круглыми отверстиями или щелями. Концентрация массы составляет 1−4 %, количество отходов сортирования — не более 20 % от объема поступающей суспензии.

Сортировка типа MоduScreen CR фирмы Andritz используется на ступени грубого сортирования макулатурной массы. Вращающееся цилиндрическое сито сортировки обеспечивает «мягкие» условия сортирования макулатурной массы при низком значении УРЭ и минимальной потере волокон с отходами. Конструкция сортировки позволяет одновременно удалять тяжелые и легкие примеси из макулатурной массы. Стационарные гидропланки в камере сортированной массы позволяют снизить износ сита.

Сортировка типа CELLECOSCREEN Т фирмы GL&V применяется для грубого сортирования. Поскольку отделение тяжелых включений из макулатурной массы осуществляется в приемной камере сортировки, отсутствует необходимость в ступени грубой очистки. Ротор данной сортировки имеет лопасти, обеспечивающие дефлокуляцию пучков волокон, что позволяет устанавливать её после гидроразбивателя НС.

Тонкое сортирование макулатурной массы производится для отделения оставшихся комочков и пучков волокон, а также частиц примесей, прошедших через сита сортировок на ступени грубого сортирования. С этой целью также используются напорные сортировки.

Сортировка типа MоduScreen F фирмы Andritz применяется в системе FibreFlow для тонкого сортирования и фракционирования макулатурной массы. Данная сортировка оснащена цилиндрическим ситом с щелевыми отверстиями.

Сортировка типа MоduScreen HBR фирмы Andritz предназначена для тонкого сортирования макулатурной массы при низкой концентрации, используемой в композиции газетной бумаги и бумаги санитарно-бытового назначения. В данной сортировке используется приточная конструкция типа inflow, позволяющая эффективно удалять липкие загрязнения.

Особенность приточной конструкции сортировки типа inflow состоит в том, что тяжелые частицы примесей и липкие вещества удаляются в верхней части корпуса сортировки и не поступают в зону сортирования — в зазор между ротором и ситом. Применение данной конструкции позволяет избежать повреждения сита и ротора и увеличить срок их эксплуатации.

Сортировка для тонкого сортирования макулатурной массы типа OptiScreen FS фирмы Metso Paper оснащена устройством LiteFlo для удаления легких отходов и сортирующим ситом типа Nimax со специальным профилем щелей. В данной сортировке применяются два типа роторов с гидропланками (foil-rotor), предназначенными для сортирования макулатурной массы при низкой (LC) и средней (МС) концентрации. Тонкое сортирование макулатурной массы осуществляется при концентрации до 3,5 %.

Сортировка для тонкого сортирования макулатурной массы типа Ultra-V фирмы Kadant Lamort обладает высокой эффективностью сортирования при удалении частиц легких примесей и воздуха из суспензии. В сортировке могут применяться роторы различного типа.

Сортировка типа CELLECOSCREEN фирмы GL&V применяется для грубого и тонкого сортирования, а также для фракционирования макулатурной массы. Преимуществами использования данной сортировки являются: концентрация массы до 5,5 %, низкий УРЭ, компактность, заменяемые кромки ротора. Горизонтальное расположение сортировки упрощает её обслуживание и позволяет уменьшить занимаемую площадь. Рабочие кромки ротора из износоустойчивой стали крепятся болтами к лопастям с набегающей стороны.

В сортировке могут быть использованы сита различного типа. Суспензия поступает в приемную камеру сортировки тангенциально. Под действием центробежной силы тяжелые включения отбрасываются к стенке камеры и собираются в камере отходов, что предотвращает повреждение сита. Вода для разбавления массы и транспортировки отходов подается в ротор аппарата.

Конусная конструкция сита обеспечивает осевое движение примесей вдоль сита, что повышает эффективность сортирования волокнистой суспензии.

Многоступенчатые сортировки совмещают несколько ступеней сортирования волокнистой суспензии в одном компактном аппарате, что позволяет существенно сократить число сортировок и вспомогательного оборудования, а соответственно, инвестиционные и эксплуатационные затраты. Преимуществами применения многоступенчатой сортировки являются: сокращение количества используемого оборудования, значительное снижение УРЭ при достаточной эффективности сортирования волокнистой суспензии.

Многоступенчатые сортировки типа OptiScreen FS фирмы Metso Paper обеспечивают эффективное управление движением потоков сортированной массы, отходов и воды для разбавления отходов. Суспензия подается в верхнюю часть аппарата для уменьшения потери давления в сортировке. Сортировка оснащена перфорированным ситом типа PreScreen для предварительного удаления крупных примесей. Тонкое сортирование массы производится на 2−3 ступенях, объединенных общим сортирующим ситом, с одним выводом отходов в нижней части аппарата. В сортировке применяются сортирующие сита, разработанные по технологии фирмы Metso Paper.

Фирма Kadant-Lamort разработала конструкцию многоступенчатой щелевой сортировки типа MZ (MultiZone), состоящую из 2−3 секций, каждая из которых снабжена индивидуальными вводом суспензии и выводами сортированной массы и отходов. Ротор сортировки имеет гидропланки специальной конструкции, ширина щелей сита составляет 0,15 мм.

Волокнистая суспензия подается в нижнюю часть сортировки, поступает внутрь полого ротора и направляется в зону сортирования. Легкие примеси удаляются в верхней части аппарата. Многоступенчатый отвод отходов сортирования макулатурной массы сокращает продолжительность их контакта с поверхностью сита, что предотвращает их попадание в сортированную массу.

Достоинством данной сортировки является применение повышенной концентрации массы — более 3 %. Сортировки MZ могут также использоваться в режиме фракционирования при разделении суспензии на LF-фракцию и SF-фракцию в соотношении 1:1.

Оборудование на заключительном этапе грубого сортирования макулатурной массы должно обеспечивать минимальные потери волокна при отделении грубодисперсных примесей.

Сортировка, работающая при атмосферном давлении, оснащена ротором с лопастями, при помощи которых на сито подается суспензия с повышенным содержанием примесей. Отходы разбавляются водой, волокна вымываются в сборник сортированного волокна, а примеси, не прошедшие через сито, удаляются из аппарата.

Напорные сортировки также используются на заключительном этапе грубого сортирования в непрерывном или периодическом режиме работы с циклом промывки отходов и без него. Размеры отверстий в ситах обычно применяют такие же, как и на предыдущих этапах сортирования. Недостатком использования напорных сортировок является низкий эффект дефлокуляции пучков волокон.

В настоящее время на заключительной ступени тонкого сортирования широко используются сортировки типа Rejektsorter и MiniSorter фирмы Voith. Сортировки оснащены ситами с шириной щелей 0,15 мм, отличающимися формой профиля. Данный аппарат выполняет функцию промывки отходов.

В сортировке типа MiniSorter MST-R осуществляется эффективное сортирование отходов при минимальной потере волокна.

Вибрационные сортировки до сих пор используются для отделения волокна от отходов сортирования макулатурной массы. Сортировка состоит из вибрационного короба с ситом, вибраторов и асинхронных двигателей. Особенностью сортировок является вибрация сортирующего сита за счет использования направленных гармонических колебаний, создаваемых двумя вибраторами. Масса поступает на сито через напускное устройство. Вибраторы сообщают коробу направленные колебания, под действием которых происходит отделение примесей от волокнистой суспензии, очистка сита от оставшихся на его поверхности отходов и одновременное их перемещение к сборнику отходов.

Сергей ПУЗЫРЕВ, профессор

Статьи из цикла «Ресурсосберегающая технология переработки макулатуры»:

Ресурсосберегающая технология переработки макулатуры. Часть 13

Ресурсосберегающая технология переработки макулатуры. Часть 12.2

Ресурсосберегающая технология переработки макулатуры. Часть 12.1

Ресурсосберегающая технология переработки макулатуры. Часть 11

Ресурсосберегающая технология переработки макулатуры. Часть 10

Ресурсосберегающая технология переработки макулатуры. Часть 9

Ресурсосберегающая технология переработки макулатуры. Часть 8

Ресурсосберегающая технология переработки макулатуры. Часть 7

Ресурсосберегающая технология переработки макулатуры. Часть 5

Ресурсосберегающая технология переработки макулатуры. Часть 4

Ресурсосберегающая технология переработки макулатуры. Часть 3

Ресурсосберегающая технология переработки макулатуры. Часть 2

Ресурсосберегающая технология переработки макулатуры. Часть 1