Парогенерация и пеллеты класса ENplus A2

С момента создания первого пеллетного производства в России по сей день российские предприятия основную долю выпускаемых индустриальных древесных гранул отправляли зарубежным потребителям. И сегодня большинство российских производителей ориентировано главным образом на изготовление этих пеллет.

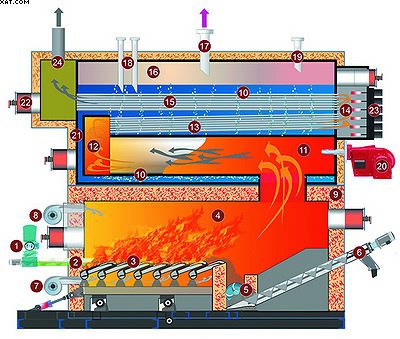

Рис. 1. Пеллетный паропроизводящий котел фирмы Omnical

Kesse l– und Apparatebau (1-й вариант):

1. Ячейковый (лопастной) шлюз подачи пеллет

2. Стокерный шнек

3. Гидравлическая передвижная колосниковая решетка

4. Зона сгорания

5. Шнек удаления золы

6. Узел выгрузки золы

7. Нагнетатель первичного воздуха

8. Нагнетатель вторичного воздуха

9. Шамот

10. Питательная вода

11. Жаровая труба

12. 1-я огневая камера

13. 1-й ход

14. 2-я огневая камера

15. 2-й ход

16. Паросборник

17. Отбор пара

18. Регулятор питания водой

19. Предохранительный клапан

20. Резервная горелка (опция)

21. Обшивка котла

22. Технический люк

23. Пневматическая очистка (подача сжатого воздуха для

очистки газоходных трубок)

24. Канал для выхлопных газов

Объяснение простое - в России нет жестких требований к сырью, невысока себестоимость производства, пока нет необходимости в сертификации продукции по евростандартам, а главное - довольно большие объемы сбыта, так как основной потребитель - европейские ТЭС крупнейших мировых энергоконцернов. Но в последние несколько лет ситуация начинает серьезно меняться: все больше конкурентов - производителей пеллет - появляется в США, Канаде, Аргентине, Бразилии и даже в Австралии; многие энергоконцерны пошли по пути строительства своих пеллетных заводов по всему миру; наконец, в связи с экономическим кризисом и по ряду других причин под вопросом субсидирование правительством Нидерландов использования пеллет в теплоэнергетике (предполагается, что с 2013 года оно прекратится), а ведь голландские ТЭС - одни из самых крупных потребителей индустриальных гранул в мире.

На фоне этих мрачных для многих производителей пеллет реалий европейские эксперты в биотопливной отрасли и трейдеры видят перспективу значительного расширения рынка за счет вовлечения промышленных предприятий самого широкого профиля в использование пеллет для тепло- и парогенерации. Директор нидерландской биоэнергетической компании Pure Power, входящей в холдинг World Wide Recycling Group, Рейнд Бооне говорит, что очень сложно конкурировать с поставщиками угля на ТЭС, ведь цены на уголь в пересчете на единицу теплотворности ниже цен на индустриальные пеллеты, а вот на рынке бытовой и промышленной тепло- и парогенерации гранулы ENplus A1 и А2 (в некоторых европейских публикациях пеллеты класса ENplus A1 называют бытовыми или гранулами премиум-класса, а ENplus A2, наравне с EN-В, - индустриальными) вполне конкурируют с газом и нефтепродуктами. World Wide Recycling Group - владелец пеллетного завода в Бразилии, а Pure Power - трейдер, сертифицированный по нормам EN.

Процесс пошел в Германии

Крупнейшая сеть немецких прачечных Frey в баварском городе Бургау с прошлого года сделала ставку на древесные пеллеты. Целые горы постельного белья, рабочей одежды - до 20 т - проходят ежедневно через машины только одной из прачечных Frey, где для стирки, сушки и глажки постоянно требуется насыщенный водяной пар. «Для его выработки в этой прачечной - впервые в Германии - установили пеллетный паровой котел. Такая техника в Европе пока используется редко», - говорит инженер проектно-инжиниринговой фирмы Schmidmeier NaturEnergie GmbH из города Цайтларна, под Регенсбургом (Бавария), Томас Шмидмайер. Компания специализируется на технологиях минимизации выбросов СО2 в теплоэнергетике.

Основной элемент установленного в прачечной оборудования - паровой котел Lignocal-Biomassekessel производства фирмы Omnical Kessel- und Apparatebau GmbH, работающий на пеллетах класса ENplus A2. Котел внушительных размеров (высота 3 м), трехходовой (с тремя газоходами), мощностью 1950 кВт (мощность можно ступенчато регулировать от 45 до 100%), рабочее давление пара - 12 бар, паропроизводительность - 5 т в час, КПД - 91%. Аппарат оснащен ступенчатой колосниковой решеткой с водяным охлаждением, которая приводится в движение гидравликой и расположена непосредственно в жаровой трубе.

За счет отказа от футеровки обеспечена быстрая регулировка работы котла; для его разогрева требуется короткий отрезок времени, что немаловажно для процесса выработки пара. В прачечной также установлен газовый котел - для обеспечения бесперебойной работы при пиковых нагрузках, но в дальнейшем он будет использоваться в качестве резервного и будет задействован при остановках пеллетного котла для проведения регламентных работ, которые благодаря автоматической системе золоудаления проводятся через каждые 1000 часов работы котла.

Переход с ископаемого топлива на биомассу для многих предприятий в Европе является серьезным психологическим барьером из-за непонимания достоинств такой замены. Многие собственники производств, планирующие модернизацию своего технологического оборудования, недооценивают существенные выгоды от использования пеллет как более дешевого топлива в сравнении с нефтепродуктами и газом, стандартизированного и потому стабильного по качеству и удобного для перевозки и складирования. Но, как показывает практика, высокие цены на углеводородное топливо заставляют большинство предприятий, использующих парогенерирующее оборудование, в конечном итоге инвестировать в повышение энергоэффективности производства, в том числе и в использование альтернативных видов топлива.

В Германии в настоящее время находятся в эксплуатации около 20 тыс. паровых котлов мощностью от 1 до 20 МВт, топливом для которых служат газ или нефтепродукты. Около 3300 немецких фирм используют в своем производстве пар: это пивоваренные, сыроваренные и молочные заводы, мясокомбинаты и скотобойни, консервные заводы, комбикормовые заводы, предприятия промышленности строительных материалов, химической и фармацевтической промышленности и многие другие. Одна из серьезных причин для замены классических котлов, работающих на газе и нефтепродуктах, на пеллетные котлы - стабильные цены за последние десять лет на индустриальные пеллеты в Европе: 24-30 евро/МВт ч, в то время как цены на нефть постоянно скачут (в Европе в энергетике принято многие экономические расчеты выполнять в единицах стоимости полученной энергии при сжигании того или иного вида топлива, и, если, например, в частном секторе клиента интересует цена 1 т пеллет, то на ТЭС или в промышленности оперируют стоимостью 1 Мдж или 1 МВт и их производными).

Хозяйка прачечных Frey г-жа Катрин Фрей в восторге: «Котел работает безукоризненно и стабильно, и ценами на новое топливо (пеллеты) мы очень довольны. Согласно договору с поставщиком, в течение трех лет цена на пеллеты для нас будет фиксированной - 180 евро за тонну с доставкой. Благодаря этому затраты на топливо снижаются более чем наполовину по сравнению с жидким котельным топливом. Для стирки 20 т белья ежедневно нам необходимо 5 т пара в час. Для выработки 7400 МВт пара в год мы потребляли 785 тыс. л котельного топлива, стоимостью 70-75 центов за литр, что обходилось примерно в 500 тыс. евро. При замене жидко-топливного котла пеллетным с годовым потреблением 1600 т гранул затраты на топливо снизились вдвое. При стоимости котлоагрегата (с установкой под ключ) 622 тыс. евро затраты окупятся всего за 3,5 года».

Еще один плюс проектов по замене ископаемых видов топлива на возобновляемые - это сокращение выбросов СО2. На фасаде прачечной Frey можно увидеть плакат: «Мы сокращаем в год выбросы в атмосферу на 2200 т СО2 за счет использования возобновляемых источников энергии».

А компания Schmidmeier Natur-Energie GmbH планирует установку подобных паропроизводящих котлов на других объектах в Германии. Уже ведутся проектные работы на одном из молокозаводов в земле Северный Рейн-Вестфалия. Цель проекта: замена котельного оборудования, ежегодного потребляющего 720 тыс. л

нефтепродуктов, котлами, для которых потребуется в год 1445 т пеллет. Планируемый срок окупаемости инвестиций 1 млн евро - четыре года.

Использование пеллет для парогенерации

Паровые котлы (часто применяют понятие «парогенераторы» или «паропроизводящие котлоагрегаты») предназначены для производства пара в промышленных целях - для получения насыщенного пара (насыщенным паром называют пар, который образовался в процессе кипения и находится в динамическом равновесии с жидкостью, то есть пар с температурой кипения воды), необходимого для многих технологических процессов в промышленности, и в энергетических целях - для производства перегретого пара (перегретый пар - пар, нагретый до температуры, превышающей температуру кипения жидкости при давлении, равном давлению перегретого пара), использующегося в паровых турбинах и реже в паровых машинах для генерации электроэнергии.

Паровой котел можно использовать и как водогрейный - для отопления помещений, а вот водогрейный котел приспособить для получения пара нельзя. По конструкции можно выделить следующие типы паровых котлов: жаротрубные, или огнетрубные (современное название - газотрубные), и водотрубные. В жаротрубных (газотрубных) паровых котлах горячие продукты сгорания топлива поступают внутрь пучка трубок, теплообмен происходит посредством нагрева теплоносителя (воды), который омывает поверхность трубок. В водотрубных котлах вода проходит через систему трубок или змеевик, на которые снаружи воздействует жар продуктов сгорания. Водотрубные паровые котлы по конструкции значительно сложнее газотрубных, но обладают рядом преимуществ перед последними: легче регулируются в соответствии с изменением нагрузки, быстро разогреваются, выдерживают значительные перегрузки. Кроме того, использование водотрубных котлов позволяет избежать энергозатрат, необходимых для поддержания пара в рабочем (то есть горячем) состоянии, а вот в газотрубных котлах такие затраты неизбежны даже при кратковременном прекращении отбора пара.

В общих чертах процесс парообразования в пеллетном котле можно описать так:

- пеллеты из топливного склада шнеком подаются в топку котла;

- с помощью дутьевого вентилятора в топку поступает воздух, необходимый для обеспечения горения;

- продукты горения нагревают теплообменные поверхности котла;

- подаваемая в котел питательная вода, соприкасаясь с теплообменными поверхностями, нагревается и испаряется, образуя пар, который поступает в паросборник;

- пар из паросборника через отборный вентиль подается потребителю;

- зола через отверстия колосниковой решетки попадает в зольник, откуда автоматически удаляется по мере накопления.

Высокий уровень автоматизации современных пеллетных котлов позволяет осуществлять плавную регулировку паропроизводительности в широком диапазоне - в зависимости от изменения нагрузки, обеспечивает возможность быстрого останова и запуска. Все это способствует значительной экономии топлива.

Теперь подробно остановимся на пеллетных паропроизводящих котлоагрегатах, устанавливаемых на различных объектах в Германии.

Проектно-инжиниринговая компания Schmidmeier Naturenergie предлагает несколько решений организации процесса парогенерации с использованием пеллетного котла. В одном из вариантов за основу взят трехходовый (с тремя газоходами) паровой котел производства фирмы Omnical Kessel - und Apparatebau - одного из ведущих мировых производителей твердотопливных паровых котлов. Экономайзер и система очистки выхлопных газов компактно встроены в конструкцию котла и обеспечивают содержание взвешенных частиц в отходящих газах в количестве менее 15 мг/Н м3, что полностью соответствует всем европейским нормам.

В котле установлена поперечная переталкивающая колосниковая решетка (Traversalrost), запатентованная и изготовленная компанией Wirtschaftliche Verbrennungs-Technik GmbH, которая реализовала многие проекты, касающиеся использования биомассы в энергетике, в Германии и Центральной Европе под маркой «Bioflamm». Коротко - основные технические характеристики оборудования:

- линейка котлов по технической производительности насыщенного пара, кг/ч: 900; 1300; 2000; 3000; 4000;

- номинальная производительность, кВт: 600; 830; 1500; 2000; 2600;

- давление пара стандартное - до 16 бар;

- давление (опция) - до 40 бар;

- топливо - пеллеты класса EN-plus-A2;

- температура спекания золы - >1000 °C;

- температура выхлопных газов - около 160 °C;

- резерв - предусмотрена горелка для нефтепродуктов или газа (опция).

После экономайзера выхлопные газы проходят через устройство искрогашения и фильтр, в котором за счет центробежной силы отделяется до 99% взвешенных частиц, а оставшиеся самые мелкие частицы отделяются в фильтре-патроне под воздействием импульсов сжатого воздуха. Сепарируемая пылевая взвесь автоматически подается из мультициклона и фильтра в специальный контейнер.

Склад для пеллет обычно располагают на месте демонтированных емкостей для нефтепродуктов либо - в случае замены газового котла или на новом объекте - устанавливают силос вместимостью от 100 до 1000 т пеллет. Для 100-тонного силоса достаточно площадки 3,5x3,5 м (для сравнения: на такой площади можно разместить емкость для хранения 50 тыс. л жидкого топлива), а для 1000 т пеллет потребуется силос диаметром до 10 м. Пеллеты поставляются специальным автотранспортом, оборудованным пневматической подачей.

Для другого варианта Schmidmeier Naturеnergie предлагает использовать трехходовой котел Lignocal (именно такой котел установлен в прачечной Frey) со ступенчатой колосниковой решеткой с водяным охлаждением (производительность пара - от 3 до 10 т/ч, давление пара - до 25 бар). Ступенчатая колосниковая решетка установлена в нижней части шахты котла наклонно, топливо сползает по ней по мере сгорания. Равномерное распределение слоя топлива обеспечивает устойчивую работу котла, на которую не влияют промежутки между загрузками топлива. Благодаря водяному охлаждению колосниковой решетки в качестве топлива можно использовать биомассу с низкой температурой спекания золы, например, соломенные гранулы.

Третий вариант - мобильный, это контейнерное исполнение Plug & Play: котел мощностью до 3250 кВт, включая фильтры, оборудование для подготовки воды, водяной резервуар для питательной воды и всю арматуру. Такой мобильный котел можно использовать на небольших предприятиях, а также в качестве дополнительного или аварийного.

В ФРГ, по данным DEPV (Немецкого союза по топливной древесине и пеллетам), на конец 2011 года в эксплуатации было 155 тыс. пеллетных котлов, а годовое потребление пеллет составляло 1,400 млн т (90% из них - гранулы класса ENplus A1). При пересчете на один котел получается в среднем 9 т пеллет в год (основная часть пеллетных котлов сегодня в ФРГ - это установки мощностью 20-50 кВт в малоэтажных частных домовладениях, потребляющих 5-8 т пеллет за отопительный сезон, но поскольку в статистику включены и котлы мощностью более 100 кВт, то в среднем получилось 9 т). Если перевести с газа и нефтепродуктов на пеллеты только 10% из 20 тыс. паропроизводящих котлов, которые эксплуатируются сейчас в Германии, то есть 2 тыс. паровых котлов мощностью 1-1,5 МВт, то ежегодное потребление пеллет класса ENplus A2 составит почти 3 млн т. А если принять во внимание, что такая замена топлива сулит предприятиям значительную экономию расходов, то подобная перспектива вполне реальна. Напомню: эти приблизительные расчеты относятся только к Германии.

Не за горами и использование пеллет для парогенерации в России. В ВТО страна вступила, так что цены на газ на внутреннем рынке рано или поздно приблизятся к европейским. А для начала российским производителям гранул, у которых есть проблемы со сбытом, можно посоветовать довести качество своей продукции до стандарта ENplus A2, пройти процедуру сертификации и занимать новую нишу на западном рынке.

Сергей ПЕРЕДЕРИЙ, Дюссельдорф, Германия

s.perederi@eko-pellethandel.de

Cправка

В Европе заказы на изготовление и монтаж пеллетных паропроизводящих агрегатов принимает уже целый ряд как производителей котельного оборудования, так и инжиниринговых компаний.

В Австрии: Holding GmbH, Mawera Holzfeuerungsanlagen Gesellschaft mbH, Urbas Maschinenfabrik Ges.mbH.

В Германии: Ferro Maermetechnik GmbH, Weiss Kessel Anlagen- und Maschinenbau GmbH, Wirschaftliche Verbrennungs-Technik GmbH, Schmidmeier Naturеnergie GmbH, Omnical Kessel- und Apparatebau GmbH.

В Чехии: Schmid AG Energy Solutions.