Древесно-плитные материалы и их будущее

Встаньте, плиты, встаньте в ряд!

Древесные плиты − незаменимый материал в различных областях строительства и мебельной промышленности. Поэтому детальный разговор о сегодняшнем дне этих материалов и их перспективе вполне назрел. Сегодня мы попытаемся дать подробный анализ рынка ДСП.

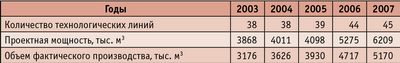

В 2007 году в России изготовлено 7,2 млн м³ древесных плит (без учета фанеры). По ДСП фактический объем составил 5170 тыс. м³ при проектной мощности всех 45 технологических линий, равной 6209 тыс. м³, то есть ведущей продукцией является именно ДСП. В отличие от общемировой тенденции, где конкуренцию ДСП начинают составлять OSB и MDF, в РФ идет наращивание производственных мощностей по выпуску ДСП.

Древесные плиты вырабатываются в зависимости от назначения с показателями потребительских свойств, варьирующимися в широком диапазоне. Значительный объем продукции подвергается отделке непосредственно у изготовителя. Для всех видов древесных плит в этой статье использован обобщающий термин «материал» как объект, из которого возникает конечное изделие.

Виды древесно-плитных материалов

Основными видами древесных плит являются:

- древесно-стружечные плиты (ДСП), Wood Particle Board, Chipboard;

- древесные плиты ориентированной структуры из крупноразмерных частиц (OSB), Oriented Strands Board. Являясь разновидностью ДСП, данные плиты получили самостоятельную технологию и область применения;

- древесно-волокнистые плиты (ДВП), Fiberboard. К ним относятся плиты мокрого и сухого способов изготовления. В последнем случае к аббревиатуре ДВП добавляют индекс «с»;

- древесно-волокнистые плиты средней плотности (MDF), Medium Density Fiberboard. Также встречается обозначение ДВП СП. Плиты являются разновидностью ДВП сухого способа изготовления, но получили самостоятельную технологию и область применения.

К древесно-плитным материалам относятся сравнительно новые виды продукции со специальными свойствами. Они обладают некоторыми дополнительными особыми свойствами, в частности бывают огне- и биостойкими, антивандальными, водостойкими и другими.

Суммарный объем производства всех видов древесных плит в мире неуклонно возрастает и составляет примерно 150 млн м³. Доля традиционных ДСП в структуре древесно-плитного производства наиболее существенна и составляет половину всей продукции, однако темпы развития производства затухают. Это связано с тем, что интенсивно растет выпуск OSB и MDF, в силу чего доля ДСП постепенно уменьшается. В России основным потребителем ДСП является мебельная промышленность. Доля потребления ею плит составляет около 70 % общего объема плитного производства. Производство OSB в России отсутствует, а объемы потребления этого продукта незначительны.

Древесно-стружечные плиты

Таблица 2. Показатели физико-механических свойств стружечных

плит

ДСП зародились на основе идеи рационального использования древесного сырья. Первое промышленное производство ДСП, по своей плотности равных современным плитам, начато перед Второй мировой войной в городе Бремене фирмой «Хозеке» на технологической линии мощностью 3 тыс. м³ / год. За прошедшие годы производство ДСП достигло большого разнообразия как по структуре сырья (где нередко используются недревесные волокна однолетних растений − солома, тростник, костра льна), так и по видам связующих, включающих карбамидоформальдегидные, меламинокарбамидоформальдегидные и фенолоформальдегидные смолы, полимерные связующие на основе изоцианатов, винилацетатов и других.

В нашей стране первый небольшой цех ДСП вступил в строй в 1955 году на Уфимском домостроительном фанерном комбинате. Плотность плит составляла 400 кг / м³, что не обеспечивало необходимой прочности. Промышленное производство ДСП началось в 1957 году с пуском двух линий непрерывного прессования «Бартрев», закупленных в Англии. За период 1959-1960 годов было произведено отечественное оборудование для 40 линий мощностью 25 тыс. м³ / год. И только в 1965 году первая линия в Подрезково вышла на проектную мощность.

ДСП вырабатывались на 51 технологической линии. Но использование устаревших технологий, чрезмерная изношенность оборудования, а также общая экономическая ситуация в стране сделали отдельные производства убыточными. Объем производства плит к 1998 году сократился в 2,5 раза и составил всего лишь 2 млн м³. Нерентабельные линии пришлось ликвидировать, некоторые из них после реконструкции снова вошли в строй. Сегодня вводятся новые технологические линии. Начался уверенный подъем производства, динамика его в России в последние годы представлена в табл. 1.

потребление ДСП в 2007–2008

годах (план)

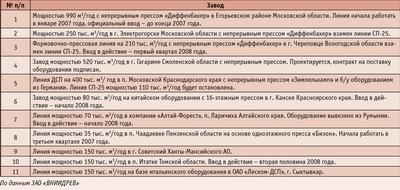

Рост производства оказался возможным благодаря зарубежным инвесторам, чему способствовали наличие доступного древесного сырья, востребованность на такие материалы на внутреннем рынке, относительно низкая стоимость рабочей силы. Среди новых мощностей по производству ДСП, введенных в последнее время предприятиями, отметим ООО «Пфляйдерер» (п. Подберезье, Новгородская обл.), ООО «Кроностар» (г. Шарья, Костромская обл.), ООО «Эггер-Древпродукт (г. Шуя, Ивановская обл.), «Диффенбахер» (г. Егорьевск, Московская обл.) и другие. Особенно отметим завод «Диффенбахер», мощность которого − 990 тыс. м³ / год с непрерывным прессом фирмы. В период до 2009 года предполагается строительство 11 новых заводов. Примерно 80 % продукции предусмотрено ламинировать.

суммарной мощности 2855 тыс. м/год в 2007–2009 годах

Уровень качества продукции современных заводов и рентабельность производства оказываются значительно выше, чем на устаревших линиях, что приведет к постепенному вытеснению последних. В настоящее время недостаточно конкурентоспособными являются многие отечественные предприятия, производящие около трети общего объема продукции. Ожидается, что в ближайшие годы промышленность ДСП будет реконструирована таким образом, что произойдет превышение объемов выпуска над объемами потребления, что откроет возможность для экспорта плит и снижения или сдерживания роста цен на ДСП.

Уровень качества ДСП

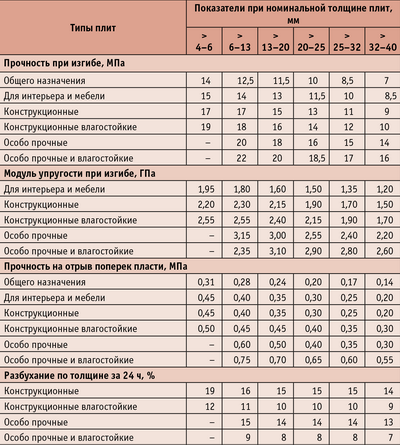

Плиты общего назначения вырабатывают на карбамидоформальдегидных связующих. В нашей стране такие ДСП изготовляют по ГОСТ 10632-89 с подразделением на марки П-А и П-Б, по качеству поверхности − I и II сорта, с обычной и мелкоструктурной (М) поверхностью, шлифованные (Ш) и нешлифованные, с классом эмиссии формальдегида Е1 и Е2. Плотность ДСП варьирует от 550 до 820 кг / м³. В расчетах ее принимают равной 750 кг / м³. Прочность при изгибе снижается с увеличением толщины и составляет 18–14 МПа (марка П-А) и 16–12 (марка П-Б). Прочность при растяжении перпендикулярно пласти лежит в пределах 0,25–0,35 МПа.

Следует отметить, что прочность и водостойкость ДСП существенно хуже, чем прочность древесины. Из плит выделяется формальдегид. Однако сырьевая «всеядность» позволяет успешно трансформировать дровяную древесину, а также отходы лесопильной промышленности (горбыли, рейки, куски, опилки), фанерного производства (карандаши, отходы при оцилиндровке чураков, опилки), мебельного производства (обрезки, станочная стружка) в качественный материал рациональной геометрии с шириной 1220-2500 мм и длиной до 5680 мм. Эта же «всеядность» обеспечивает спрос главным образом мебельного производства (около 85 %), а также строительства.

Согласно ГОСТ Р 52078-2003 изготовляют ДСП, облицованные пленками на основе термореактивных полимеров. Их подразделяют на три группы качества: группа А, группа Б и группа У. Для производства используют плиты марок П-А и П-Б I сорта с мелкоструктурной поверхностью, шлифованные. Для группы У − только марки П-А.

В связи со вступлением России во Всемирную торговую организацию (ВТО) отечественные производители ДСП будут вынуждены выпускать свою продукцию в соответствии с европейскими нормами. Европейский стандарт EN 312 предполагает более широкий диапазон использования ДСП, чем ГОСТ 10632-89. Соответственно и плиты подразделяют на шесть марок (P-2 − P-7). В сухих комнатных условиях материал служит при температуре помещения 20°С и относительной влажности воздуха, только несколько недель превышающей 65 %. Если влажность может периодически превышать 85 %, условия службы считаются влажными. Наружное использование ДСП предполагает контакт с водой и водяными парами.

Плиты марки P-2 устанавливают в условиях службы без расчета конструкций. Плиты марки Р-3 предназначаются главным образом для производства мебели. Предусмотрено их испытание на отрыв наружного слоя и определение модуля упругости при изгибе. ДСП конструкционного назначения марок Р-4 − Р-7 используют в конструкциях, прочность и надежность которых специально рассчитывают.

Особенно жесткие требования выдвигаются по содержанию свободного формальдегида. Требуются плиты класса Е0 и Е1. Здесь установлена норма менее 6 и менее 8 мг / 100 г плиты соответственно. На отечественных предприятиях продолжают выпускать плиты класса Е2, где содержание формальдегида составляет 8-30 мг / 100 г. В ближайшее время на их использование в мебельной промышленности будет введен запрет.

Отметим, что в EN предусмотрено определение плотности плит, но норма установлена не для конкретных значений показателя, а для контроля однородности качества данной продукции: с существенными колебаниями плотности коррелирует вариабельность уровня качества ДСП в данной партии. В целом производство ДСП в нашей стране интенсивно развивается, ежегодно возрастая на 15–20 %.

Адольф ЛЕОНОВИЧ, профессор, зав. кафедрой технологии древесных композиционных материалов