Некоторые рекомендации по выбору оборудования и инструмента для продольного пиления древесины

Уменьшение потерь древесины (количества опилок) является важнейшей проблемой малоотходной технологии. Решение этой проблемы имеет большое народнохозяйственное значение не только для снижения издержек производства, но и для сохранения наших лесных богатств. Решать эту проблему очень часто приходится при покупке нового оборудования и инструмента для участка первичного раскроя - получения из бревен досок и черновых заготовок.

В настоящее время раскрой древесины осуществляется методом пиления с применением в качестве инструмента полосовых (рамных), ленточных и круглых пил. При пилении часть материала, в пределах пропила, срезается зубьями и удаляется в виде опилок. Так, при пилении от 11 % до 19 % объема ценной древесины превращается в опилки. В России ежегодно образуется 15-16 млн. м3³ опилок, причем рационально используется только около 10 % гидролизной промышленностью и менее 2 % для производства древесной муки и плит. Кроме того, 35-45 % опилок идет на топливо, оставшиеся 45-55 % опилок практически не находят применения.

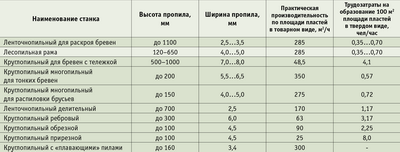

Основным оборудованием, применяемым в настоящее время для продольного пиления, являются лесопильные рамы, ленточнопильные, круглопильные, фрезерно-пильные, фрезерно-брусующие и фрезерно-профилирующие станки.

Производительность лесопильных рам в пересчете на суммарную площадь пропила существенно выше, чем однопильных станков других типов. Точность размеров пиломатериалов, получаемых на лесопильных рамах, также выше, чем на ленточно- и круглопильных станках. Значительная часть опилок может быть превращена в технологические опилки увеличенных размеров.

Главным недостатком лесопильных рам является невысокая и неравномерная скорость перемещения пил (от 0 до 9 м/с), что препятствует повышению их производительности. Значительные трудности создают знакопеременные инерционные возмущающие силы, уравновешивание которых превратилось в сложную техническую задачу.

Распиловка бревен на ленточнопильных станках в ряде случаев отличается значительными преимуществами по сравнению с распиловкой на лесопильных рамах и круглопильных станках. На однопильных станках можно производить индивидуальную открытую распиловку с учетом особенностей каждого бревна.

Потери древесины в опилки при ленточном пилении минимальны.

Основными проблемами при пилении ленточными пилами являются повышение их жесткости в зоне резания и обеспечение высокой точности перемещения каретки по рельсовому пути. Определенная сложность возникает при эксплуатации сдвоенных и четырехпильных блочных ленточнопильных станков-агрегатов.

Круглопильные станки для всех видов распиловки бревен и досок получили в лесопилении широкое распространение, особенно шпалорезные для распиловки бревен и брусьев, а также обрезные и торцовочные.

Главным недостатком круглопильных станков являются повышенные требования к базированию, значительные потери древесины в опилки, сложность подготовки круглых пил к работе, пониженная точность размеров пилопродукции.

Появление фрезерно-брусующих, фрезерно-пильных и фрезерно-профилирующих станков позволило вести комплексную переработку бревен на пиломатериалы и технологическую щепу на одном станке, что упростило технологию лесопиления. Вместо потока с двумя лесопильными рамами и обрезным станком появился один агрегат. Отпала операция перемещения и базирования брусьев и досок, значительно повысилась производительность. Но возникли и новые проблемы. Неизбежно и заметно снизился выход пиломатериалов, а частицы древесины, образующиеся при фрезеровании, по форме являются не щепой, а стружкой. Технологическая стружка имеет переменные угол среза торцевой поверхности и толщину, поэтому ее используют как сырье различного назначения.

Таблица 2

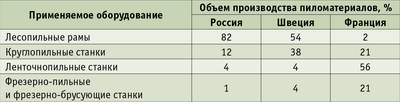

О сложившихся областях использования лесопильного оборудования в Европе можно судить по объемам производства пиломатериалов в ведущих лесопильных странах (табл. 1).

При оценке эффективности использования различных видов оборудования учитываются размеры и качество выпиливаемой пилопродукции, особенности раскроя, сортность и размеры исходного сырья, а также экономические показатели эффективности работы оборудования в различных условиях.

Так, например, при распиловке бревен больших диаметров (в США, Канаде и некоторых районах Сибири) выгодно применять ленточнопильные станки и особенно ленточнопильные агрегаты. Это объясняется тем, что распиловка крупномерного сырья на широкопросветных рамах менее производительна. При распиловке бревен средних и малых диаметров выгоднее использовать узко- и среднепросветные лесопильные рамы, так как они не уступают в производительности ленточнопильным станкам. В то же время лесопильные рамы обеспечивают более высокое качество поверхности и точность размеров пиломатериалов.

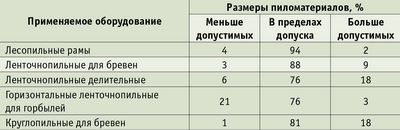

Круглопильные станки, исключая отдельные специальные разработки, выгоднее использовать преимущественно для распиловки тонкомерного сырья. По сравнению с лесопильными рамами и ленточнопильными станками они дают более широкий пропил и меньшую точность размеров пиломатериалов (табл. 2).

Однако основное преимущество круглопильных станков по сравнению с другим бревнопильным оборудованием заключается в простоте конструкции, сравнительно небольшой стоимости и высокой производительности (табл. 3).

Основным способом снижения ширины пропила при пилении круглыми пилами является переход на использование «плавающих» пил с направляющими. По данным ЦНИИМОД, при высотах пропила до 150 мм ширина пропила при использовании «плавающих» круглых пил и ленточных может иметь одинаковую величину. Однако конструкция оборудования с установкой «плавающих» пил усложняется, поскольку в зону пиления необходимо подавать охлаждающую жидкость.

Имеется тенденция к использованию фрезерного и фрезерно-пильного оборудования с целью повышения пропускной способности лесопильных потоков и концентрации технологических операций. Фрезерно-пильные агрегаты перерабатывают бревна на пиломатериалы и технологическую щепу со значительно более высокой производительностью, но снижают выход пиломатериалов. Однако область применения их в настоящее время ограничена: эти станки используются в основном для переработки тонкомерных бревен.

Наши исследования показали, что лесопильные рамы пока имеют существенные преимущества перед другими бревнопильными станками и остаются основным головным оборудованием лесопильных потоков. Это подтверждается опытом применения различного лесопильного оборудования в Европе и других странах в соответствии с табл. 1.

В Канаде при распиловке бревен на лесопильных рамах было получено 94 % пиломатериалов нормальной точности, на ленточнопильных - 88 %, на круглопильных - только 81 % (см. табл. 2). В соответствии с данными ЦНИИМОД, выход пиломатериалов составил на лесорамах 53,2 %, на фрезерно-пильном оборудовании ЛАПБ - 49,5 %, на фрезерно-брусующем ФБ-2 - 46 %, а на ФБ-4 еще меньше - 45 %.

Заменять традиционный метод распиловки бревен на лесопильных рамах агрегатным можно только после тщательного технико-экономического анализа и там, где это действительно эффективно.

В мировой практике обычно не противопоставляют лесопильные рамы, круглопильные и ленточнопильные станки, а используют их одновременно в потоке. Сегодня классическим вариантом является применение технологического потока, включающего лесопильную раму или сдвоенный ленточнопильный станок для распиловки брусьев, горизонтальный ленточнопильный станок для распиловки горбылей.

Экономичность рассматриваемых процессов пиления можно охарактеризовать количеством образующихся опилок. Существует прямая связь между шириной пропила и количеством образующихся опилок.

Расчетная ширина пропила Впр. р считается равной общему уширению пилы St.

Bпр. р = St = S + S1 + S2 (1),

где S - толщина пилы, мм: S1 - уширение зубьев влево, мм; S2 - уширение зубьев вправо.

Общее уширение St достигается плющением или разводом зубьев, а также конструированием пил с поднутрением зубьев напайкой на зубья пластин твердого сплава со свесом или наплавки износостойкого материала (стеллита) с уширением для последующей заточки с формированием углов поднутрения.

Фактическая ширина пропила Впр. ф может несколько отличаться от расчетной.

Bпр. ф = S + S1 + S2 + 2 (S3 - S4) (2),

где S3 - амплитуда поперечных колебаний режущей части пилы; S4 - величина упругого восстановления поверхности пропила.

При пилении считается обязательным, чтобы выполнялось неравенство

S1 + S2 + 2S3 > 2S4 (3).

Величина S3 минимальна у рамных пил за счет хорошего натяжения пил и ограничения свободной длины пилы, а максимальна у круглых пил, особенно при плохой их подготовке к работе.

Величина S4 зависит от породы, температуры, направления пиления по отношению к волокнам и, особенно, от влажности древесины. Чем больше влажность, тем больше упругое восстановление боковых стенок пропила.

Для практических целей, связанных с подготовкой инструмента и расчетом общего уширения режущей части пильного инструмента St, можно рекомендовать использовать формулу (1).

Выбор основных параметров пильного инструмента

Практика лесопиления выявила необходимость подбора полосовых пил в соответствии с высотой распиливаемого материала.

Толщину пил S (мм) выбирают, используя зависимость S = 0,1√dк, где dк - диаметр бревна в комле (мм), определяемый по формуле dк = (dв + СбLб) 10, где dв - диаметр бревна в вершине (см);

Сб - сбег бревна (см/ м);

Lб - длина бревна (м).

Длина пил (мм) определяется по формуле:

L = dк + Н + m,

где Н - ход пильной рамки, мм;

m - запас на крепление пил 200...350 мм.

Полученное значение округляют до ближайшей больше стандартной длины.

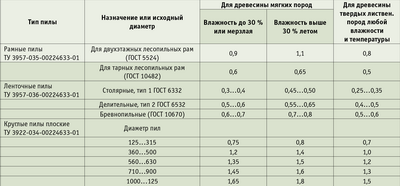

Уширение рамной пилы S1, S2 выбирают в зависимости от породы, влажности и температуры (табл. 4).

Толщину ленточных пил выбирают в зависимости от диаметра шкива Dш в пределах

S = (0,001...0,0007) Dш, мм.

Длину рассчитывают по формуле:

Lmax = πDш + 2Аmax, мм,

где Аmax - максимальное межцентровое расстояние между шкивами, мм.

Уширение ленточной пилы S1, S2 выбирают в зависимости от типа пил, породы, влажности и температуры (таб. 4).

Выбор основных параметров круглых пил

Для станков с верхним расположением пил минимальный диаметр пил определяют по формуле

Dmin = 2 (t +0,5dф + hз),

где t - высота пропила, мм;

dф - диаметр зажимного фланца, мм;

hз - наименьший выход пилы из пропила, равный высоте зуба пилы.

Для станков с нижним расположением пилы

Dmin = 2 (t+h+hз),

где h - наименьшее расстояние от оси пилы до стола станка.

Начальный диаметр стальных пил

D = Dmin +2Δ,

где Δ - запас на переточку (Δ = 25 при D < 500 мм; Δ = 50 мм для D = 500...1000 мм; Δ = 100 мм для D = 1250 и 1500 мм).

Зависимость между толщиной и диаметром диска может быть выражена, по практическим данным, следующей формулой:

S ≈ 0,1 √D.

Есть и другая старинная рекомендация, согласно которой толщина пильного диска должна составлять 1/200 часть диаметра. Это правило действительно и поныне.

Уширение зубьев круглых пил выбирают в зависимости от породы, влажности, температуры и диаметра пилы (табл. 4).

Оптимальная величина уширения зубьев пил преимущественно зависит от породы, влажности, температуры распиливаемой древесины, остроты и качества подготовки пил.

Величину уширения устанавливают на основании рекомендаций практики и специальных исследований. Основными факторами, влияющими на величину уширения зубьев пил, являются упругая деформация боковой поверхности пропила и силы трения между пилой и стенками пропила.

Величину коэффициента трения можно уменьшить за счет применения смазки, изменения физических свойств трущихся поверхностей, температуры и воздействия вибрации.

Покрытие пил антифрикционным полимерным материалом (тифлон, фторопласт и др.) уменьшает коэффициент трения на 30-35 % при влажности древесины 10 %. С ростом нагрузки эффективность покрытий достигает 50 %, а по данным зарубежных исследований до 70 %. На величину коэффициента трения древесины по стали изменение влажности и температуры оказывает значительное влияние. Повышенная влажность играет роль смазки, а уменьшение температуры приводит к падению коэффициента трения, который имеет наименьшее значение при отрицательной температуре (-15°С).

Уменьшить величину бокового давления на зубья и полотно пилы можно за счет увеличения остроты боковых лезвий и наклонной заточки передних поверхностей зубьев.

Говоря о возможности уменьшения ширины пропила за счет снижения амплитуды поперечных колебаний режущей части инструмента S3, следует отметить, что практика выработала два основных приема для уменьшения амплитуды колебаний и повышения устойчивости пил. Первый прием - натяжение полотна пилы. Натяжение рамных пил осуществляется через специальные натяжные устройства. Второй прием - уменьшение длины свободной части пилы путем введения дополнительных опор. Этот прием широко используется для улучшения условий работы ленточных и рамных пил. Зубчатые венцы круглых пил «натягивают» проковкой или вальцеванием.

Наилучшие условия для натяжения пильных полотен и размещения добавочных опор существуют у лесопильных рам, поэтому и пиломатериалы, выпиленные на лесопильных рамах, отличаются повышенной точностью (см. табл. 2).

Технический прогресс дает новые возможности для увеличения производительности лесопильных потоков за счет сокращения количества простоев технологического оборудования, связанных со сменой затупившегося инструмента. Увеличение ресурса инструмента между переточками можно обеспечить в основном за счет упрочнения зубчатой кромки износостойкими сплавами на основе вольфрама и кобальта. Применительно к первичной обработке древесины наиболее успешно зарекомендовали себя в эксплуатации пилы, оснащенные литым твердым сплавом «СТЕЛЛИТ» марки B3KP по ГОСТ 21449 - 75 и «СТЕЛЛИТ 12Р» фирмы Deloro Stellite.

Основными преимуществами этих пил перед пилами с твердосплавными пластинками ВК8-ВК15 являются восприимчивость к ударным нагрузкам и, как следствие, отсутствие сколов и выкрашенных зубьев при равных условиях работы. Кроме того, пилы, оснащенные литым твердым сплавом «СТЕЛЛИТ», затачиваются на станках модельного ряда ТчПА (производства Кировского станкостроительного завода), повсеместно распространенных на предприятиях лесной и деревообрабатывающей промышленности.

Производственная компания ЗАО «ПК ПИЛАТЭКС» на протяжении ряда лет занимается производством и поставкой в различные регионы страны пил, оснащенных литым твердым сплавом «СТЕЛЛИТ». На основании положительных отзывов потребителей и постоянно растущего спроса на пилы складывается тенденция расширения производства данного вида инструмента.

Из рассмотренного выше материала можно сделать следующие выводы. Основным способом продольного деления древесины остается способ резания с образованием пропила. Наиболее широко применяемыми пилами остаются полосовые (рамные), позволяющие проводить групповую распиловку бревен, получать наилучшее качество пиленой поверхности и наименьшие отходы. Однако и в этом случае величина отходов древесины в опилки остается все еще значительной, составляющей в среднем 12-15 %. Прогрессивным направлением в использовании новых инструментальных материалов является применение «СТЕЛЛИТА».

Литература

1. Суханов В. Г. Круглопильные станки для распиловки древесины. - М.: Лесн. Пром-сть, 1984 г. - 96 с.

2. Суханов В. Г. Проблемы деления пиловочного сырья в технологии лесопиления. - В сб. научн. тр. МЛТИ: Оборудование, автоматизация и вопросы механизации процессов деревообработки. Вып. 132. М., 1981. С. 5 - 6.

3. Суханов В. Г. Особенности применения тонкого пилового инструмента. - В сб. научн. тр. МЛТИ; Автоматизация и комплексная механизация процессов деревообработки. Вып. 186. М., 1986. С. 49 - 53.

4. Суханов В. Г., Кишенков В. В. Резание древесины и дереворежущий инструмент. - М.: МГУЛ, 2002. - 168 с.

5. ТУ 3957 - 035 - 00224633 - 01 «Пилы рамные и тарные с режущими элементами, наплавленными износостойким материалом (стеллитом)».

6. ТУ 3957 - 036 - 00224633 - 01 «Пилы ленточные с режущими элементами, наплавленными износостойким материалом (стеллитом)».

7. ТУ 3922 - 034 - 00224633 - 01 «Пилы круглые плоские дереворежущие с режущими элементами, наплавленными износостойким материалом (стеллитом)».

Доц. Суханов В.Г., МГУ Леса, ген. директор ЗАО «ПК ПИЛАТЭКС» Зайцев В.В.