Ligna 2017. И целого мира мало!

Разговор о прошедшей в г. Ганновере (ФРГ) выставке Ligna 2017 мы начали в предыдущем номере журнала с личных и общих впечатлений о ней, а теперь пришло время уделить внимание самым интересным новинкам и наиболее значимым, на наш взгляд, экспозициям компаний-участниц.

Надпись new (в переводе «новинка, новый») попадалась в наполненных ревом машин и гулом людских голосов павильонах ганноверского выставочного центра на каждом шагу. Оно и понятно: все компании-участницы, от мала до велика, стараются на этом мероприятии «показать товар лицом» и хотят, чтобы это лицо вышло максимально привлекательным. Ну и, разумеется, приберегают для Ligna свои новые разработки, машины, станки, установки, инструмент, системы, линейки и т. п. - как кутюрье готовят свои коллекции к модному сезону.

Будущее - рядом. Руководитель Союза немецких машиностроителей VDMA Вольфганг Пешль отметил:

- Ключевым фактором роста отрасли сегодня является набирающая обороты во всех ее секторах дигитализация. Даже довольно небольшие и простые станки с помощью цифровых «облачных» технологий могут быть интегрированы в производственный поток, а оборудование индустриального уровня обладает возможностями самообучения и самооптимизации.

В самом деле, собственный вклад в Industry 4.0 - разработки в сферах компьютерной визуализации технологических процессов и автоматизации производства - постарался внести едва ли не каждый участник выставки в Ганновере. Поэтому волей-неволей мы будем не раз обращаться к этим темам, о какой бы части экспозиции ни шла речь - посвященной технологиям лесозаготовки и лесопиления, производству древесных плит или получению энергии из отходов деревообработки...

Сотрудники журнала «ЛесПромИнформ», квадратно-гнездовым способом осваивая экспозиции павильонов, постарались собрать информацию обо всем наиболее значимом, новом, революционном (в конце концов, Ligna задает индустриальную моду в ЛПК как минимум на два года), и эту информацию предлагаем вниманию наших читателей. Поехали!

![]()

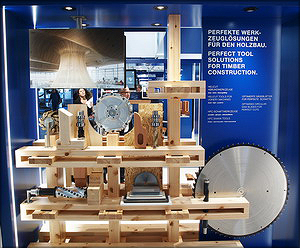

Наш постоянный автор, заместитель генерального директора ООО «АКЕ Рус» Владимир Падерин поделился информацией о том, что входило в экспозицию известного производителя режущего инструмента AKE Knebel GmbH & Co. KG (Балинген, Германия) на Ligna 2017:

- Как и двумя годами ранее, продукция АКЕ была представлена на двух стендах в разных павильонах, что отражало работу компании в двух направлениях: инструмент для лесопильных предприятий и для деревообрабатывающих и мебельных производств. Были продемонстрированы образцы лесопильных пил новой конструкции для ФПЛ и ФБЛ, делительные сверхтонкие пилы для станков второго ряда, дистанционные кольца новой конструкции для оборудования ведущих лесопильных европейских брендов. На стенде, посвященном деревообработке и мебельному производству, были представлены новые образцы алмазных пил и фрез (DP) в развитие темы Cutting 2.0. серии SuperSilent (SS) для форматнообрезных станков средней и тяжелой серии, новых насадных алмазных фрез для разного оборудования серии Harmony, а также концевых алмазных одно-, двух- и трехзубовых фрез новой конструкции. Особенности этих продуктов - в их конструкции, позволяющей достичь оптимального вывода стружки из зоны резания, новых материалах корпуса и режущих элементов.

В ответ на просьбу высказать мнение о новинках других компаний, которые вызвали у него наибольший профессиональный интерес, г-н Падерин порадовал объективностью: «Очень интересные разработки были показаны на стенде фирмы STARK - новые по конструкции и креплению сменные ножи для фрез на сращивание, по сравнению с ножами предыдущего поколения. У них более высокая стойкость; кроме того, для их установки в корпус фрезы требуется меньше времени, а еще коллеги показали и комплекты фрезерного инструмента новой конструкции для производства окон и дверей».

Возвращаясь к новинкам компании АКЕ, необходимо упомянуть пильное полотно для торцовочных пил из линейки продуктов AKE Cutting 2.0, впервые представленное в Ганновере. В числе его особенностей - увеличение ресурса инструмента на 70% по сравнению с предыдущей моделью, снижение общих затрат на 35%, универсальность эксплуатации и бесшумная работа, отличное качество. Внимание деревообработчиков также привлекли фрезы 2.0 DP Harmony в модификациях Z1, Z2, Z3 (они характеризуются длительным сроком службы, обработкой кромок заготовок без сколов, возможностью обработки самых капризных материалов), модифицированные дисковые пилы SuperSilent (по заявлению производителя, их отличают высокое качество реза наряду с беспрецедентной экономичностью, снижение шума на 75% в сравнении с традиционными дисковыми пилами, универсальность - они подходят для обработки как массива древесины вдоль и поперек волокон, так и плитных материалов: ДСП, MDF и OSB, в том числе облицованных с двух сторон).

![]()

На стенде компании Altendorf GmbH & Co. KG (Минден, Германия) состоялась мировая премьера «цифрового пильного гида» - Altendorf Magis, который представляет собой компьютерный навигатор. Magis помогает оператору выполнять рабочие процессы при распиловке. Интеллектуальное программное обеспечение помогает даже не самому опытному оператору, по заранее подготовленной карте раскроя, пошагово выполнять последовательность технологических операций. Следуя подсказкам интуитивно понятного интерфейса, человек выполняет процесс пиления материала, экономя материал и рабочее время. Вводные данные для Magis поступают из программы оптимизации. Также предусмотрена возможность установки принтера для печати этикетки с информацией для дальнейшей обработки.

- Система Altendorf Magis - первая цифровая система управления для операторов станков с подвижным столом, - поясняет управляющий директор компании Altendorf Йорг Ф. Майер. - Она указывает оператору верную последовательность резания, обеспечивая оптимизацию обработки панели. Система существенно упрощает работу оператора, помогает повысить безопасность на рабочем месте и сократить время, необходимое для выполнения задания, предустановленного на ПК станка.

По информации специалистов компании Altendorf, на стенде представлены несколько передовых решений, которые позволяют оптимизировать рабочий процесс и расширить возможности форматных станков.

Новый подрезной агрегат с парковкой может перемещаться из рабочей зоны под рабочий стол - на место парковки и находиться в режиме ожидания, что позволяет применять пильные диски диаметром до 550 мм.

Впервые в конструкцию форматного станка включен рабочий стол с воздушной подушкой для уменьшения трения и исключения царапин при обработке тяжелых материалов или материалов с легко повреждаемой поверхностью. Воздушная подушка в значительной степени уменьшает сопротивление трения между материалом и столом станка, что не только облегчает процесс обработки тяжелых заготовок, но и значительно снижает риск возникновения царапин на заготовке.

Эргономика рабочего места оператора индивидуальна. Теперь при заказе форматного станка клиент может выбрать станину из трех вариантов - высотой 85, 88 и 91 см - с учетом потребностей своего производства.

![]()

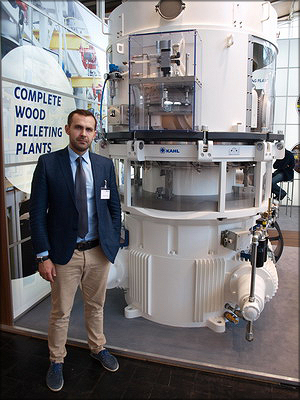

Менеджер проектов компании Amandus Kahl GmbH & Co. KG (Германия) Владимир Выборов поделился информацией о самом интересном на стенде производителя оборудования для гранулирования и утилизации отходов:

- На выставке Ligna мы показывали новый пресс с максимальной производительностью до 8 т/ч. Сейчас эта модель тестируется на предприятии крупнейшего производителя пеллет в США.

Кроме того, на нашем стенде были представлены и другие новые разработки: система смены гидравлической головки пресса (теперь пользователям будет удобнее ее обслуживать и демонтировать при необходимости); съемная матрица - сейчас мы тестируем ее возможности при гранулировании бытового мусора, а в дальнейшем проверим и при обработке древесных отходов. Особенность этой матрицы в том, что в отличие от прежних литых матриц у нее можно заменять только среднюю часть, а кольца остаются. Изменения конструкции наших прессов обеспечивают их более удобное обслуживание, чем обслуживание прессов с кольцевой матрицей - проще выполнять замену запасных частей: матриц, роликов, гидравлических головок.

Рынок растет, растут и объемы производства и потребления пеллет, для нас это очень позитивная тенденция, год складывается очень хорошо для компании. Сейчас реализуем большой проект в Архангельской области, выступаем как генеральный поставщик; у оборудования Amandus Kahl, которое будет там установлено, высокая производительность - 22,5 т/ч пеллет. Довольно серьезные контракты заключены с предприятиями из Башкирии и Коми - мощность оборудования, которое будет поставлено этим компаниям, - 2,5 и 5 т/ч соответственно. Есть и другие перспективные наработки в России.

![]()

На стенде шведской компании AriVislanda наибольший интерес посетителей вызвал станок последнего поколения QSS P-700, предназначенный для профилирования и отделения боковых досок. Благодаря высокому проценту выхода (за счет использования технологии наклонного пиления боковых досок) производственная линия оборудования QSS P-700 может стать эффективным решением для линий с оптимизацией и профилированием боковых досок. Станок легко вписывается в цепочку при модернизации оборудования на большинстве лесопильных предприятий и может быть использован в разных конфигурациях с дополнительными опциями.

![]()

Коммерческий директор компании Artiglio S.R.L. (Италия) Фабио Пассарди рассказал о том, что этот производитель высококачественного лесопильного оборудования представил на стенде уникальную автоматическую линию для распила бревен диаметром от 150 до 1500 мм и длиной до 16 м. Основа линии - высокопроизводительный вертикальный ленточнопильный станок с наклоном рамы 18° для двухстороннего пиления. Он разработан для раскроя древесины любой породы (и отлично подходит для распиловки древесины ценных пород, когда нежелательно допускать растрескивание досок). Станок снабжен запатентованной гидравлической кареткой, состоящей из четырех автономных модулей, при пилении бревен небольшой длины задействуется лишь необходимое число модулей, остальные не участвуют в процессе, что позволяет обеспечивать существенную экономию энергии. Линия, возможности которой обеспечивают пиление бревен разного диаметра в широком диапазоне при гарантированном высоком качестве продукции и 70% объемного выхода, вызвала огромный интерес у посетителей. Отличные характеристики лесопильной линии и ее умеренная цена обеспечили большое число запросов на это оборудование от клиентов со всего мира.

А выставочный образец уже приобретен постоянным заказчиком компании из Германии (у него это уже третья по счету линия Artiglio).

![]()

Инновационная система Inert Coat испанской компании Barberan, которая успешно реализована в установках High Gloss HotCoating, предназначена для повышения качества глянцевых поверхностей. Система Inert Coat позволяет осуществлять высокоэффективный процесс отделки готовых панелей с нанесением слоя УФ-лака и прозрачной пленки. Слой разглаживается и высыхает почти мгновенно, образуя красивую блестящую поверхность, так называемый суперглянец, который очень ценится мебельщиками. Разработка HotCoating приобретает все больше поклонников среди производителей предметов интерьера благодаря получению высокого качества поверхностей и экономичности довольно простого их производства, а также многообразию финишных отделок и декоров, завидным эксплуатационным свойствам.

Среди нововведений, которые Barberan представил в системах «высокого глянца», на самом видном месте оказалась новая Compact Line HG - машина для нанесения прозрачных высокоглянцевых пленок на поверхности (например, ламинированные и т. п.) с помощью дополнительного разглаживания слоя клея до каширования и каландрирования. В результате конечный продукт приобретает не только весьма привлекательный внешний вид, но и большую стойкость к истиранию и царапинам.

В ознаменование 10-летия презентации на Ligna первого в ассортименте компании однопроходного цифрового принтера Barberan продемонстрировала полную линейку печатных устройств для отделки древесины с шириной печати 1260 мм и десятью печатными группами. Большой интерес посетителей вызвала и линия Jetmaster, популярность которой подчеркивает тот факт, что более 30 подобных машин уже продано по всему миру.

Одна из недавних разработок испанской компании - новый кашировально-окутывающий станок Speed Press, разработанный по заказу шведского мебельного концерна IKEA. Barberan в апреле осуществил поставку этой машины для технологического центра в г. Эльмхульт (Швеция), в дальнейшем подобные прессы будут устанавливаться и на других площадках IKEA по всему миру.

![]()

Экспозиция компании Biesse (Италия) на стенде площадью 5 тыс. м2 продемонстрировала высокотехнологичные продукты и решения, позволяющие повысить эффективность и качество услуг. Think Forward - под этим девизом компания продолжает развивать технологии и предлагать интегрированные решения, которые являются комплексными, но простыми в использовании, что позволяет производить больше, лучше и с меньшими затратами.

«Заглядывать в завтра - это прекрасный способ понять, как действовать сегодня», - этими словами директор по маркетингу и связям с общественностью группы Biesse Рафаэль Прати открыл пресс-тур по выставочной площадке компании.

«На выставке в Ганновере мы показали прежде всего свои последние разработки в рамках концепции Industry 4.0, - подчеркнул директор по продажам подразделения деревообработки и развития сети филиалов компании Biesse Федерико Брокколи. - Все оборудование интегрировано и связано между собой, что повышает общую производительность и эффективность "цифрового" производства. Мы называем такие решения IoB - Internet of Biesse».

«В экспозиции более 40 моделей машин для всех категорий производителей - от небольших ремесленных мастерских и предприятий, которые производят единичные изделия по индивидуальным заказам, до крупных компаний с крупносерийным производством, - добавил директор по сервису и инновациям Стефано Калестани. - Благодаря готовым решениям Biesse 4.0 любое из предприятий может превратиться в самую настоящую "умную фабрику"».

Многофункциональный обрабатывающий центр WinLine 16 - одна из недавних разработок Biesse в области производства окон и дверей - предназначен для ремесленников и небольших компаний, стремящихся увеличить выпуск продукции, а также для средних и крупных компаний, у которых возникает необходимость в изготовлении малых партий изделий и изделий нестандартных размеров. На станке можно производить как стандартные рамы, так и детали специальной формы, включая арочные, с максимальным уровнем автоматизации и при минимальном участии оператора. Двойной электрошпиндель позволяет выполнять все операции без простоев оборудования. WinLine 16 отличается чрезвычайной точностью и простотой использования - работа на нем не требует особых навыков, а возможности станка обеспечивают высокую эффективность. Нужно просто загрузить в машину заготовки, следуя указаниям, содержащимся в программном обеспечении, и после обработки выгрузить готовую деталь. При загрузке стандартной палеты заготовок машина за 50-60 мин. автономной работы производит до 280 деталей. Для установки WinLine 16 не требуется большой площади - центр занимает всего 45 м2.

На стенде Biesse Group были также представлены два инновационных обрабатывающих центра серии Uniteam, предназначенные для механической обработки деталей из массива древесины и многослойных конструкций. Uniteam CK специально разработан для изготовления сложных архитектурных элементов, применяемых в деревянном домостроении, на нем можно обрабатывать балки с поперечным сечением до 1000x300 мм и длиной до 14 м. Uniteam E MIX - обрабатывающий центр для раскроя панелей X-Lam толщиной до 300 мм.

Скажем пару слов о двух новых центрах раскроя плит. Дебютировавший в Ганновере Selco WN 2 - бюджетный вариант станка начального уровня для использования на малых и средних производствах. Он представляет интерес для предпринимателей, делающих первые инвестиции в оборудование, которое позволит повысить качество продукции при переходе от ручных станков к полноценному автоматизированному производству. Простая в управлении и надежная машина Selco WN2 оснащена запатентованной системой Quick change для смены пил без использования дополнительных инструментов. Selco WNA 6 - серьезное промышленное оборудование, секционная система с двумя полностью независимыми линиями резки и автоматической загрузкой, подходящая для нужд автоматизированных мебельных производств.

Обновления коснулись популярной линейки станков Rover. В экспозиции можно было впервые ознакомиться с моделью Rover M5 для габаритных заготовок (высота - до 535 мм) с возможностью трехмерной обработки предметов сложных форм с высокой детализацией. У Rover M5 отличные рабочие характеристики, при этом он весьма компактен: рабочая зона - 3200x1600x535 мм, а все оборудование занимает в цехе всего 18 м2.

Обрабатывающий центр Rover K FT для нестинга обращает на себя внимание эргономичностью и возможностью доступа с четырех сторон. Его можно настроить так, чтобы рабочий процесс протекал либо слева направо, либо справа налево. Rover K FT - первое из новых решений Biesse для быстрой plug&play установки, он разрабатывался как машина с минимальными габаритами, характеристики которой позволяют обеспечить максимальную производительность.

В модельном ряду Rover произошли и другие обновления. Стоит отметить устройства bPad и bTouch. Первое из них представляет собой новую беспроводную панель управления для всех основных операций при подготовке рабочей зоны и оснастки инструментальных магазинов станков. bTouch - новый сенсорный монитор с диагональю 21,5'', который поможет оператору осуществлять взаимодействие со станком без использования клавиатуры и компьютерной мыши.

Инновации в области автоматизации - основной профиль деятельности подразделения BiesseSystems, предлагающего комплексные решения для оснащения «умных производств», полностью интегрированные системы при идеальном взаимодействии станков и программного обеспечения. Вот пример: обрабатывающий центр Rover B Edge в связке с 4-осевым манипулятором Synchro, который подает заготовки из стопки, позиционирует их на рабочем столе станка, а потом забирает и складирует по завершении всех необходимых операций. Рабочий цикл выполняется в автоматическом режиме без присутствия оператора до завершения обработки всей партии. Другая пара - пильный центр Selco WN 6 с компактным и эргономичным автоматическим загрузочным устройством X-Feeder, которое адаптируется к разным форматам панелей благодаря автоматическому позиционированию присосок. Загрузчик может поднимать панели длиной до 4400 мм. В экспозиционной части BiesseSystems также демонстрировался сортировочный Robot Sorter - исключительно функциональное решение для единичных изделий, при том что машина может располагать панели в правильной последовательности в зависимости от заданного процесса.

Большой интерес посетителей вызвали представленная на стенде компании новая платформа Machines Knowledge Center (разработана в сотрудничестве с альянсом Accenture - Microsoft) с большим числом сервисов и функций, которые позволяют резко повысить эффективность станков, а также автоматизированный склад WinStore (предлагается в трех вариантах - 3D K1, 3D K2 и 3D K3) в линии для массового производства единичных изделий и новая версия программного обеспечения bSuite.

Также посетители стенда могли ознакомиться с новой службой технической поддержки Biesse и лабораторией bLab, возможности которой позволяют протестировать самые передовые версии программного обеспечения, используемого в ЧПУ станков и линий концерна, предназначенных для производства новой продукции.

На Ligna 2017 компания Biesse поставила рекорд: ее стенд посетили 4500 человек, приехавших на ганноверскую выставку с разных континентов (которым помогали освоиться в «мире Biesse» три сотни специалистов!), было сделано заказов на 45 млн евро, из которых 35% пришлись на линии типа «4.0». Инвестиции Biesse в исследования и разработки составляют в среднем 14 млн евро в год, компания владеет 200 зарегистрированными патентами. В сеть компании входят 9 заводов и 37 филиалов, на нее работают 300 дилеров и представителей, доля экспорта составляет 90%.

![]()

Компания Bürkle GmbH из г. Фройденштадта (Германия) предложила вниманию гостей выставки новое оборудование для финишной обработки поверхностей с нанесением лакокрасочных покрытий. Новинка создана на модульной платформе, а для повышения качества распыления разработана технология увлажнения воздуха. Кроме того, оптимизировано управление воздушной струей, подключение ультрафиолетовых секций, полностью автоматизированы операции загрузки и выгрузки. Система проста в управлении и эргономична, на выставке была представлена в работе - причем покрытия наносились как на древесно-стружечные плиты, так и на изделия из пластмасс и металла.

![]()

Более 60 лет шведская компания C. Gunnarssons Verkstads AB (CGV) является поставщиком оборудования для сортировки пиломатериалов не только в страны Европейского союза, но и за его пределы: в Россию, Австралию, Новую Зеландию. На своем стенде компания представила инновационные системы для сортировки досок, эффективные в работе и легкие в обслуживании. Разработки компании нацелены на повышение полезного выхода продукции и увеличение прибыли как крупных лесопильных предприятий, так и предприятий невысокой мощности. Высокоэффективная работа подающих транспортеров обеспечивает отличное взаимодействие всех агрегатов и узлов линии, включая систему подачи, накопительные транспортеры и устройство поштучной подачи пиломатериалов. Благодаря отличным техническим характеристикам всех компонентов сортировочных линий оборудование позволяет с высокой точностью торцевать доски на любую длину на скорости более 200 досок в минуту, что обеспечивает повышение сортности пиломатериалов. Новая конструкция подвижных позиционирующих упоров перед триммером позволяет с высокой точностью осуществлять раскрой досок на нужные размеры даже при очень высокой скорости подачи. Длина подвижных упоров равна длине хода поршня, соответствующего расстоянию между двумя лезвиями пил, что позволяет осуществлять распил доски в любом ее месте.

![]()

На выставке свои новые технологические решения продемонстрировала известная машиностроительная компания Casadei-Busellato (Италия). В числе новинок - обрабатывающий центр с ЧПУ для производства панелей и окон Jet Master 35 с системой позиционирования опоры панели; новый кромкооблицовочный станок с управляемой осью Flexa 47XE, оснащенный системой клеенанесения горячим воздухом Air Jet Package; новый узел скругления углов A2 Super для кромочников Flexa 207 Super и Flexa 307; обрабатывающий центр с ЧПУ Jet Optima S 20, используемый для изготовления окон.

Следует упомянуть также инновационные бесщеточные двигатели на всех моделях форматно-раскроечных центров AXO и ряд опционально устанавливаемых устройств для линейки форматников Xenia.

![]()

Итальянская группа компаний Cefla Finishing сделала фокус на способах создания 3D-эффектов и цифровой печати на поверхностях. «Мы печатаем на всем. В высоком разрешении» - на без малого 1,5 тыс. м2 выставочной площадки доказательств этому тезису нашлось немало. В числе инноваций - J-Print 3D, система для создания 3D-эффектов, синхронизированная с устройством цифровой печати. Решения, предлагаемые Cefla, позволяют наносить высококачественные изображения на разные виды древесных материалов, пластик, керамику, фиброцемент, картон, ткани, стекло.

Вклад компании Cefla в мировой тренд Industry 4.0 вылился в концепцию «умной фабрики», в рамках которой были представлены: симулятор сCloner - инструмент моделирования производственных процессов для выбора оптимальных параметров и предотвращения возможных проблем; сTracker - инструмент для отслеживания, анализа и оценки в реальном времени процессов производства с целью повышения производительности; cLink - средство интеграции полученных данных и их передачи в систему управления (PLC, Programmable Logic Control).

Эти решения нашли применение как в упомянутых печатных устройствах, так и в обновленной линейке вертикальных сушилок Omnidry, в которых внедрена новая запатентованная технология полностью автоматического регулирования объема загрузки в зависимости от размера заготовок и логистических требований и без остановки процесса сушки. Благодаря революционной функции Flexpo и автоматическому изменению высоты лотка в Omnidry можно с большой эффективностью обрабатывать плоские и изогнутые панели разной толщины.

Покрасочная установка iGiotto X2, работающая под управлением программного обеспечения iGotto App, была впервые показана в Италии на Xylexpo и удостоилась там награды за инновации: два 6-осевых антропоморфных робота с гибкими «руками»-манипуляторами осуществляют покраску деталей сложных конфигураций в безостановочном режиме как синхронно, так и асинхронно: например, пока одна рука красит пласти изделий, вторая красит кромки. Установка разработана таким образом, чтобы роботы могли обрабатывать в том числе и детали большого размера (например, дверные и оконные рамы). Система обеспечивает максимальную гибкость и оптимальный контроль расхода лакокрасочных материалов благодаря автоматической оптимизации траекторий движения и распыления. Диагностика оборудования выполняется дистанционно. Автоматическая очистка распылительного пистолета позволяет сократить частоту планового техобслуживания.

Вакуумная установка Smartedge для нанесения покрытий и обработки кромок плоских и фигурных деталей получила обновление в виде запатентованной головки Whiz Head. Щеточный станок для очистки панелей перед нанесением ЛКМ Smartclean дебютировал в новой версии 4.0. Кроме того, итальянцами в Ганновере были впервые показаны несколько небольших, но важных новых приспособлений - в частности, взаимодействующая с роботом iGiotto система визуального распознавания cVision, а также iLoad - не требующая участия оператора автоматическая система загрузки и выгрузки деталей с подвесного конвейера без остановки линии.

Коммерческий директор группы Cefla Finishing Роберто Болоньини обратил оособое внимание наших корреспондентов на разработку подразделения Duespohl - уже успевшего завоевать популярность станка Robowrap. На этом оборудовании окутывание профиля можно выполнять со значительно меньшими затратами времени по сравнению с традиционными системами. Причем на станке можно обрабатывать профили множества типов. Сканирующему лазеру требуется всего несколько секунд для считывания геометрии детали и расположения инструмента в магазинах, после чего система независимо настраивает «руки» робота на необходимый профиль обработки. Время переналадки сведено к минимуму - смена профиля может быть выполнена всего за пару минут.

![]()

Датская компания C.F. Nielsen и ее российский представитель - ООО «Вуд-Энджин» представили ряд запатентованных новинок. Особый интерес посетителей вызвали:

- гидравлический брикетный пресс BPH Quattro в компактном исполнении (пресс, буферный бункер, дозирующая система и панель управления). У пресса прочная конструкция и панель управления с PLC и с дистанционным управлением. Он оснащен главным двигателем мощностью 45 кВт, его производительность - 400-600 кг/ч. Пресс может производить брикеты из комбинированных материалов; прямоугольные брикеты размером 150х60 мм весьма удобны для хранения и использования;

- экструзионный шнековый брикетный пресс BPE Shimada с главным двигателем мощностью 45 кВт, поставляется также в виде компактного блока с прессом, буферным бункером, дозирующей системой, панелью управления и пилой. Панель управления с PLC с дистанционным доступом, может поставляться с панелью управления на основе реле. Производимые брикеты размером 55x55 мм или 65x65 мм с квадратным или восьмиугольным сечением используют для отопления в каминах и дровяных печах. Благодаря большой плотности эти брикеты могут быть карбонизированы (цена на подобные брикеты довольно высока, однако по таким характеристикам, как продолжительность горения, дымообразование, срок и удобство хранения они намного превосходят обычные брикеты). Новое технологическое решение от компании C.F. Nielsen по производству карбонизированных брикетов (в комплект установки входят сушильная камера, пресс и оборудование для карбонизации украинской фирмы Green Power) еще проходит стадию тестирования, однако у компании уже сформирован перспективный портфель от европейских и даже латиноамериканских клиентов - всего более 20. Первые покупатели смогут опробовать технологию карбонизации брикетов на своих предприятиях в октябре текущего года.

Датский производитель продолжает разработку новых моделей оборудования и технологий для разных областей. В их числе, например, SBP-9 Star Press («Звездообразный пресс») - крупнейший в мире брикетный пресс производительностью до 5000 кг/ч, работа которого основана на поворотном принципе движения. Он разработан для производства малогабаритных брикетов размером 40х60 мм.

![]()

Итальянская компания CMC Texpan выставлялась на Ligna в рамках внушительной экспозиции Siempelkamp - и не затерялась на этих просторах, а очень достойно выступила в партнерстве с гигантом индустрии: смеситель клея, продемонстрированный компанией совместно с новым агрегатом Siempelkamp для дозирования связующего (который сейчас проходит стадию тестирования), вызвал большой интерес у специалистов.

Подобно многим другим экспонентам, компания CMC Texpan вышла на выставку с собственным уникальным девизом - «Консолидация и инновации», который и нашел свое отражение в представленной новинке - внедрять смелые разработки проще совместными усилиями. Инновации не являются самоцелью, а должны осуществляться целенаправленно, путем совершенствования тех решений, которые в наибольшей степени отвечают требованиям к качеству и надежности продукции. После их успешной интеграции и эксплуатации как в новых, так и в действующих установках EcoResinator Plus и EcoFormer SL представленные CMC Texpan новые решения в области осмоления и формования стружечного ковра получают все больше положительных отзывов.

Кроме того, тенденция устойчивого развития и рационального использования ресурсов, набирающая все большую силу в последние годы, нашла отражение в широком спектре технологических решений по утилизации древесных отходов, в которых учтены все требования по безопасности и защите производств от риска пожаров и взрывов.

![]()

Свои новинки в области многоходовых погрузчиков для длинномерных грузов представил постоянный участник выставки - Combilift. Среди них - электрический боковой погрузчик Combilift C8000ESL, один из самых грузоподъемных на рынке: погрузчик обеспечивает максимальную производительность и скорость обработки длинномерных грузов весом до 8 тонн, значительно экономя расходы на топливо и снижая эксплуатационные затраты.

Не осталась без внимания многочисленных гостей и система перевозки трейлеров на базе популярной модели C2500CB, которая способна перемещать груз весом до 2,5 тонн и длиной до 14 метров с возможностью подъема на высоту до 1400 мм.

![]()

Comec Group (Италия) подошла к началу 2017 года с оборотом более 11 млн евро, что на 10% больше по сравнению с предыдущим годом; еще 10% роста руководство компании ожидает в нынешнем году. Завершился амбициозный проект по расширению производственной площадки компании, а кроме того, проведена корпоративная реорганизация, в результате которой достигнута консолидация в рамках Comec Group компании Camam и подразделения CNC Wood and Technology. По словам Лючио Бергамаско, основателя Comec Group, компании Comec и Camam объединили сети продаж, но при этом сохранили производственную программу каждой, сделав акцент на особенностях ассортимента и избежав дублирования продуктов. На Ligna 2017 посетители впервые могли увидеть компании под единым «флагом» и на едином стенде.

Основное внимание посетителей пришлось на долю линии для производства дверных и оконных элементов, отличающуюся большой гибкостью и высокой степенью автоматизации, что позволяет выпускать изделия быстро и отличного качества.

На стенде были показаны два обрабатывающих центра семейства Frontal: Frontal WD, представляющий новое поколение систем для механического соединения, чрезвычайно востребованных в производстве мебели, и Frontal CN для изготовления фронтальных элементов мебельных ящиков; а также две машины серии MD: MD Jamb 11X для производства дверных косяков и MD Top XL - обрабатывающий центр для изготовления элементов кроватей, детской и садовой мебели. Многошпиндельный сверлильный станок Fmov CA был представлен как отличное решение для сверления отверстий в элементах мебели для установки фурнитуры. Классические станки и агрегаты, которыми известен бренд Camam, Fis 4C 3U, Tac Cn, Lec 200, Lol 75, SI/F/4C также получили свое место в экспозиции.

- В последние годы мы сосредоточились на реализации идеи комплексных технологических решений, - говорит Лючио Бергамаско, - максимально эффективных и быстрых производственных линий на базе наших станков с целью изготовления продукции самого высокого качества. Во многом именно поэтому мы решили объединить компетенции наших компаний, что позволяет создавать полные производственные цепочки из взаимодействующих машин для получения наилучших результатов клиентом.

![]()

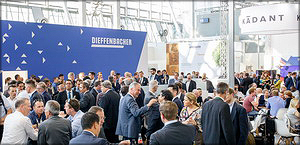

Известная машиностроительная компания Dieffenbacher из германского Эппингена представила полностью измененную по сравнению с предыдущими выставками концепцию экспозиции. В связи с изменением общей структуры выставки стенд предприятия «переехал» в павильон № 26, и у специалистов компании появилась возможность сделать открытый стенд, что позволило оптимально распределить общее пространство на зоны для деловых переговоров, демонстрации новинок и свободного общения. Судя по отзывам посетителей, эта затея в полной мере удалась.

Под лозунгом «Следующий уровень эффективности производства», отражающим стремление фирмы предлагать клиентам наиболее эффективные системные решения на рынке, Dieffenbacher продемонстрировала свои новые технические разработки и решения как для комплектных технологических линий, так и для модернизации действующих плитных производств.

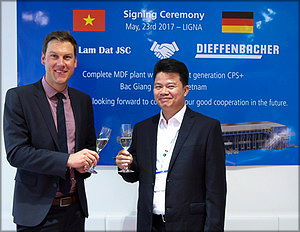

Особое место было уделено развитию прессов непрерывного действия нового типа Dieffenbacher CPS+: Первые две производственные линии, оснащенные прессом нового типа, введены в эксплуатацию и уже работают в трехсменном режиме. Одна линия установлена в хорватском г. Беловар на предприятии компании Cronospan, первая плита на этой линии выпущена в октябре 2016 года. Вторая эксплуатируется в компании «Метро-Плай» г. Прачинбури (Таиланд), там первая плита была выпущена в марте 2017 года. Всего к началу выставки компанией Dieffenbacher продано 11 прессов нового типа CPS+. А на второй день Ligna прямо на стенде Dieffenbacher состоялась торжественная церемония подписания контракта с вьетнамской компанией Thien Lam Dat JSC (г. Бак Гианг, находится в 50 км к востоку от столицы - г. Ханоя) о поставке под ключ завода по производству плит MDF.

«11 лет назад мы организовали плантации быстрорастущих деревьев с целью в дальнейшем начать производство продукции из их древесины, - рассказал председатель правления компании Thien Lam Dat Данг Куок Лич. - В течение нескольких лет мы объездили более 30 заводов в Европе, перенимая опыт, изучая технологии и выбирая лучшего поставщика для своего проекта. Мы непременно хотели, чтобы все оборудование, которое мы установим, было сделано в Европе. Итогом долгих поисков стало наше партнерство с Dieffenbacher». В ответной речи член управляющего совета Dieffenbacher Кристиан Диффенбахер отметил, что горд сотрудничеством с вьетнамской компанией и уверен, что оно очень скоро принесет свои плоды, и новый завод MDF будет успешным.

Основу технологической цепочки завода составит пресс CPS+, также Dieffenbacher берет на себя оснащение всего производства - от биржи сырья до участка упаковки готовой продукции и энергетического хозяйства. Сырьем для плит MDF станет древесина акации с плантаций Thien Lam Dat. Старт проекта намечен на середину 2018 года.

Компания S. Kijchai Enterprise PCL из г. Районг (примерно в 200 км на юго-восток от столицы Таиланда - г. Бангкока) также подписала на выставке контракт с Dieffenbacher, оборудование которой необходимо для наращивания мощностей завода этой тайской фирмы. S. Kijchai Enterprise PCL в течение пяти последних лет выпускала плиты MDF на оборудовании Dieffenbacher, после чего было принято решение расширить производство за счет приобретения линии THDF. «Положительный опыт сотрудничества с немецкими машиностроителями подтолкнул нас к тому, чтобы снова выбрать Dieffenbacher в качестве поставщика оборудования для нового проекта», - сказал во время подписания договора генеральный директор компании Kijchai Вичай Сангвонкит.

Для германского производителя это пятый проект в Таиланде за последние два года. На линии, в составе которой 28-метровый пресс непрерывного действия, будут производить плиты толщиной от 1 до 32 мм. Сырьем станет древесина каучуковых деревьев, выращенных на плантациях. С помощью новой линии тайская компания рассчитывает вдвое увеличить выпуск продукции и закрепить за собой позицию одного из ведущих производителей древесных плит в своей стране.

Большой интерес посетителей стенда Dieffenbacher помимо прессов CPS+ вызвали и другие технические новинки. В их числе - новый оптимизатор потока материала FlowOptimizer, который обеспечивает равномерное распределение подаваемой щепы по всему объему камеры с помощью специального ножевого кольца для 3D-измельчения. Существенно сэкономить потребление клея позволяет новая система осмоления волокна EVOjet M 2.0, которая используется в технологических линиях производства плит MDF. Внесла свой вклад фирма Dieffenbacher и в развитие мирового тренда «Индустрия 4.0». Для дальнейшей «дигитализации» процесса изготовления древесных плит предлагается внедрение в производство активных исполнительных элементов и сенсоров, а также создание эффективных коммуникационных сетей по всей производственной линии. Потребители получают не только больший, чем до использования новинок, объем данных, но и, что особенно важно, более точную и значимую информацию, касающуюся актуального состояния технологической линии, которая нужна для принятия решений по оптимизации работы линии. Вся важная информация может передаваться не только в кабину операторов, но и на внешние электронные устройства и мобильные девайсы.

В качестве перспективного сервисного решения клиентам представлен MyDieffenbacher - новый электронный центр поддержки, который будет работать в течение всего жизненного цикла приобретенного оборудования. На интернет-портале будет содержаться вся информация об оснащении заводов, которая станет пополняться по мере введения в эксплуатацию новых предприятий; с его помощью каждый клиент фирмы сможет оперативно получать ответы на все вопросы, возникающие при использовании оборудования Dieffenbacher.

Есть у компании и новые достижения в области вторичной переработки древесины: Для завода компании Pfleiderer AG в немецком г. Ноймаркт была разработана концепция, позволяющая заказчику значительно увеличить долю вторичной древесины, которая используется в качестве сырья для изготовления плит ДСП, при сохранении постоянно высокого качества выпускаемой продукции, и тем самым существенно повысить экономическую эффективность производства.

![]()

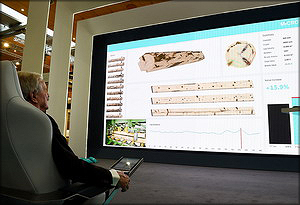

Компания EWD (Германия) презентовала работу нового программного обеспечения и системы автоматизации, разработанных для поставляемых лесопильных заводов. Анонс этой разработки состоялся на предыдущей выставке Ligna, и сегодня программный продукт eWOOD уже поставляется в комплекте со всеми лесопильными линиями EWD.

Дополнением к системе eWOOD стал программный модуль «Индустрия 4.0», который обеспечивает беспроводной обмен данными между современными средствами связи (ноутбуком, смартфоном, планшетом) и программой eWOOD. Модуль позволяет осуществлять дистанционное наблюдение за процессом лесопиления, в том числе и при помощи систем видеонаблюдения. Главным его достоинством является возможность передачи производственных заданий на линию и сбор результатов их выполнения с учетом всех необходимых показателей (объема, периода выполнения, номенклатуры, стоимости и т. д.).

![]()

Фирма Felder KG (Австрия) не обошлась без инъекции креативности в экспозицию Ligna 2017. Машины и инструмент группы компаний из города Халль располагались в тесном соседстве с шумными и яркими итальянцами из SCM, что в некоторой степени было не на руку тирольским машиностроителям. А между тем, знающие и заинтересованные посетители не проходили мимо отлично зарекомендовавших себя станков под брендами Felder и Format. Один из этих станков - новый обрабатывающий центр с ЧПУ Format-4 profit H500 - стал несомненной «жемчужиной» стенда.

Производственная гибкость давно уже стала притчей во языцех на лесопромышленных смотрах. В том числе она может проявляться и в возможности обработки на одном станке наряду с древесными материалами ряда других материалов - и для этого 5-осевой обрабатывающий центр подойдет как нельзя лучше, помогая небольшим универсальным предприятиям и мастерским, выполняющим индивидуальные заказы, существенно снизить эксплуатационные расходы на приобретение специальных инструментов и агрегатов. Format-4 profit H500 обеспечивает индивидуальный раскрой заготовки и полностью автоматизированное производство при довольно небольших инвестициях; высокопроизводительный шпиндель фрезы позволяет получать идеальные результаты независимо от материала. Машина с 18 сверлильными шпинделями, каждый из которых может активироваться независимо от других, и интегрированным пазовым пильным агрегатом предоставляет пользователю почти неограниченные возможности для технического творчества, обеспечивает большое разнообразие видов обработки и максимально короткие производственные циклы.

![]()

Представитель французской компании Forezienne MFLS Юрий Сильверстов рассказал:

- Из наших новинок на выставке хочу отметить ленточные пилы для небольших горизонтальных пилорам: Hyper Cut Forestill - со стеллитированными зубьями, а также Hyper Cut TCT Forestill - с твердосплавными напайками. Повышенная износостойкость материала гарантирует долговечность работы режущего инструмента. Форма твердосплавных зубьев пилы обеспечивает высокое качество пиления, в результате чего качество поверхности пропила близко к качеству шлифованной поверхности. Ленточные пилы со стеллитироваными зубьями можно эксплуатировать 6-8 ч до перезаточки, а пилы с твердосплавными напайками 20-25 часов до перезаточки.

![]()

Для Джампьеро Маури Ligna стала трибуной для объявления о рождении промышленной группы компаний Giardina Group (Брианца, Италия). В нее вошли компании Mauri Macchine, Officine Aeromeccaniche Giardina, Ventilazione Italiana, Giardina Finishing и MM Store (коммерческий портал для онлайн-продаж запасных частей и оборудования для отделки поверхностей). Формирование группы г-н Маури начал семь лет назад с приобретения Giardina Finishing. Теперь этот процесс доведен до логического завершения.

По словам г-на Маури, цель создания индустриальной группы - укрепление позиций бизнеса на национальном и международном рынках с постепенным вхождением в число компаний-лидеров в сфере производства отделочного оборудования: «В нынешнем году наш оборот превысил 16 млн евро, и думаю, в 2018 году мы шагнем за 20 млн. С нашим оборудованием и стремлением к достижению четко поставленных целей мы способны на великие дела».

На стенде площадью 400 м2 в Ганновере Giardina Group представила новую номенклатуру продукции под новым именем, а также свой новый логотип, который постепенно распространится на все оборудование, выпускаемое компаниями, входящими в группу.

Объединив бренды, Giardina Group получила возможность использовать огромную общую клиентскую базу и предложить рынку широкий ассортимент оборудования - начиная с классических автономных станков и заканчивая гибкими комплексными линиями для производства разнообразной продукции - от окон до мебели и от крупных агрегатов для покраски балок до специальных машин по обработке стекла. Древесина и стекло - вот два основных материала, на обработке которых специализируется Giardina Group.

В числе ближайших задач по реорганизации и интеграции компаний - сосредоточение производства в местечке Фиджино Серенца, где изначально располагался завод Giardina, а склады и логистическое подразделение займут площадку компании Mauri Macchine в городе Черменате. К концу года, по планам главы компании, штаб-квартира группы должна быть полностью модернизирована с учетом новых потребностей, созданы шоурум, лаборатория, тестовая площадка и подразделение дизайна и инноваций.

![]()

Для большинства предприятий важнейшей задачей на пути к 4-й промышленной революции является получение в реальном времени значимой для производства информации с целью организации максимально эффективного и надёжного управления производственным процессом. Как рассказал руководитель филиала фирмы GreCon в РФ и странах СНГ Алексей Васичев, на выставке компания представила полный спектр контрольно-измерительного оборудования для плитной промышленности, а также установки искрогашения для защиты пневмотранспорта от возгораний и взрывов.

«Контрольно-измерительные системы от Fagus-GreCon всё чаще подключаются к специфической для каждого заказчика системе общего управления производственным процессом. Так, например, Formator контролирует равномерное распределение материала в формирующемся ковре, а это одна из важнейших предпосылок для обеспечения неизменного качества при изготовлении плитной продукции. Процесс регулирования базируется на обнаружении отклонений в характеристиках материала перед прессом, уже на формирующей станции. Полученные данные измерений автоматически, через соответствующий контур регулирования возвращаются на расположенный впереди инструмент формирования ковра (в данном случае на сегментированный скальпер). Сегментированный скальпер незамедлительно выравнивает распределение материала путем направленной регулировки валов, которые подъемом или опусканием устраняют отдельные отклонения. Это обеспечивает достижение заданного значения профиля плотности по всей ширине ковра.

С помощью Fiberview, оптической системы определения качества волокна в режиме реального времени, создается тот показатель качества, который будет автоматически регулировать настройку дисков рафинёра».

Инновационные продукты и услуги GreCon привлекли внимание многих специалистов, на стенде за время проведения выставки было проведено почти 800 переговоров.

![]()

Итальянская компания Greda привезла на выставку три своих машины - Mitika V, Poker V и ставший премьерой Ligna 2017 5-осевой рабочий центр Diva. Он является отличным решением для небольших и средних предприятий, где ценят компактность габаритов (станок занимает меньше 10 м2), богатый функционал в сочетании с высокой производительностью. Diva можно использовать как для выпуска небольших партий изделий, так и для обработки больших партий деталей благодаря возможности подключения автоматических систем загрузки и разгрузки. Обрабатывающий центр оснащен системой автоматического позиционирования заготовок и интеллектуальным рабочим столом.

Конструкции и возможности всех трех машин соответствуют принципам Industry 4.0 и могут взаимодействовать при помощи интернета и облачных хранилищ с другим оборудованием и программным обеспечением. Собственное ПО компании GreCam, установленное на всех машинах, позволяет оперативно управлять всеми рабочими процессами, проектировать изделия и моделировать этапы их обработки в 3D-проекции.

- Ганноверская выставка - большой вызов и вместе с тем - амбициозный проект, - считает председатель правления компании Greda Марианна Даскини. - Преодолев трудности работы в непростые годы и достигнув коммерческого успеха, мы решили выйти за пределы своего региона и, применив агрессивную стратегию продвижения, использовать отличную возможность для представления своей продукции всему миру. Мы планируем самостоятельно или с помощью партнеров и дилеров осваивать все основные профильные рынки - от Китая до России, от США до Ближнего Востока, от Центральной Европы до Скандинавии.

![]()

Экспозиция компании Grenzebach Maschinenbau GmbH (Германия) на Ligna была сфокусирована на инновациях в процессе сушки шпона, автоматизированных управляемых транспортных средствах для внутрилогистических процессов и технологиях производства энергоэффективных строительных материалов.

Современные сушильные линии с автоматическими штабелерами предназначены для обработки больших объемов листов шпона разного размера. Важным компонентом в этом процессе является сканер шпона FPI Grenzebach для непрерывной и надежной оценки качества. Сканер обнаруживает все дефекты, и в соответствии с установленными критериями качества система в кратчайшее время определяет, на какую укладку будет отправлен отсканированный лист. Посетители Ligna увидели сканер с многоканальной технологией в действии.

![]()

Компания Holz-Her представила NEXTEC - новую технологию на базе собственного ПО, призванную коренным образом преобразовать работу мебельщиков. Без сложного программирования для ЧПУ индивидуальную мебель под заказ теперь можно изготавливать несколькими кликами компьютерной мышки. C какими бы сложными операциями ни справлялся станок, в результате самым главным показателем его работы всегда остается качество конечного продукта. Промышленнику, использующему машины с ЧПУ, снабженные технологией NEXTEC, по заявлению производителя, волноваться совершенно не о чем: уникальное программное обеспечение позволяет легко выбрать нужный тип изделия, задать размеры, выбрать материалы для обработки и число выпускаемых единиц. И это все, что понадобится для создания программы-команды для ЧПУ. Как только требуемое сырье будет подано на обрабатывающий центр с NEXTEC и будет нажата кнопка «пуск», автоматика возьмет работу на себя - вся обработка может быть завершена за один проход, с заметной экономией времени без ущерба для качества.

![]()

Экспозиция HOMAG Group (при всем искреннем уважении к другим экспонентам) стала технологической и идейной доминантой павильона № 14. Хочется искренне аплодировать тому, насколько удачно компания преподнесла свои достижения и разработки на выставке!

Фокус был сделан на инновациях, предназначенных не для сегодня - но для завтра. Неслучайно в центре площадки был расположен «Инновационный центр», в котором были представлены «умные» приложения в духе концепции Industry 4.0, широкие возможности использования «интернета вещей», полное обновление всего портфолио программного обеспечения и других электронных продуктов. И главное - новая цифровая платформа tapio для индустрии производства мебели и деревообработки; которая, думаю, еще долго будет обсуждаться игроками рынка, ведь она представляет интерес для представителей как крупного, так и среднего и малого бизнеса. «Сегодня, как никогда прежде, важно согласовывать все детали и параметры в цепочке создания стоимости; необходимо координировать весь процесс - от поступления вводных данных до технологических операций и последующих действий с готовой продукцией; tapio предназначена для этого, - отмечают создатели платформы. - Это и компетенции в области производства и эксплуатации машин, и экспертиза программного обеспечения, консалтинговые услуги, которые могут быть использованы в работе деревообрабатывающими компаниями, оправдывая их инвестиции в будущее».

Чтобы понять, как работает tapio, в чем польза и революционность этой разработки, посетители стенда могли прямо на стенде скачать приложение на свои смартфоны и увидеть на экранах оперативную информацию о состоянии оборудования на стенде в реальном времени, а также сообщения и сигналы, поступающие от этих «умных» станков.

Разумеется, все станки Homag, показанные на Ligna, были готовы передавать данные в «облако» tapio, а оборудование с функцией CloudReady было оснащено необходимой технологией для подключения к платформе «Интернета вещей» (IoT).

«55 машин, устремленных в будущее» - так называлась экспозиция Homag, и с этим трудно спорить: фактически для каждого сегмента деревообработки на 5 тыс. м2 выставочного пространства было предложено какое-либо решение на перспективу. В этом обзоре мы можем только пунктирно обозначить новации, предложенные посетителям специалистами концерна из Шварцвальда под слоганом «Homag - ваше решение» (Your Solution).

На выставке компания впервые представила четырехсторонние станки, оснащенные интерфейсом управления powerTouch. Станки новой серии LPP 300 с ЧПУ предназначены для строгания заготовок перед изготовлением профиля в производстве окон. Особенность LPP 300 - использование системы комфортного управления powerTouch, адаптированной к характеристикам станка. Система обеспечивает управление инструментом и интерактивное создание настроек (программных шаблонов, которые пользователь может сохранять и использовать в дальнейшем). Кроме того, у станков новой серии, которые доступны в разных классах производительности и могут быть оснащены пятью, шестью и даже семью шпинделями, регулируемые подача и скорость шпинделей, система управления инструментом и зажимом шпинделя proLock.

Роботизированный раскроечный модуль HPS 320 flexTec, дебютировавший на предыдущей Ligna, был показан в обновленном виде - теперь он наделен функцией автоматического складирования деталей. Программный алгоритм позволяет удаленно управлять операциями без участия человека даже в том случае, когда модуль не подключен к производственной линии.

Новый сортировочный центр TLB 321 отличает большое разнообразие вариантов организации потоков заготовок. По всей цепочке процессов TLB 321 накапливает, сортирует и распределяет поток материалов на производстве. Его несомненные плюсы: удобство и увеличенные интервалы техобслуживания, высокая эффективность использования стеллажей, гибкость за счет настраиваемых стратегий материалопотока.

Модуль woodStore - «мозг» логистической системы Homag. Новая версия woodStore 7 усовершенствована с целью обеспечения простоты использования, расширения возможностей оптимизации управления материалами в единой системе «склад - станок» и повышения безопасности пользователей.

Компания адаптирует промышленные решения для малого бизнеса и развивает технологии мелкосерийного производства для будущих задач. Пример: оснащение функцией module45 даже младшей модели раскроечного центра HPP-130 позволяет выполнять точный раскрой под углом. LED-cистема помощи оператору простыми символами и подсветкой станка подсказывала, что делать с заготовкой. Сканнер системы распознавал каждую деталь и проецировал стрелки и символы согласно размерам.

Технология airTec для кромкооблицовки с «нулевым» швом теперь доступна для станков со скоростью подачи от 8 до 25 м/мин. Этот агрегат можно использовать на оборудовании начиная со станков базового уровня серии Ambition вплоть до высокоскоростных станков серии KAL 370. Достоинства: низкий уровень шума, эффективность и экономичность, обеспечение равномерного потока воздуха, управление с помощью системы powerTouch, снижение энергопотребления на 10-30% по сравнению с обычными технологиями.

Кромкооблицовочный станок серии Ambition - оптимальное решение для облицовки кромок по технологии «нулевого» шва. Станок оснащен агрегатом airTec и новым агрегатом для использования ПУР-клея. Возможности кромкооблицовочного станка дополняются возможностями центра с функцией module45 для раскроя плит под углом, а также корпусного пресса и обрабатывающего центра с ЧПУ для вертикального сверления.

В Ганновере было представлено новое поколение лазерной системы кромкооблицовки laserTec, позволяющей получать идеальный «нулевой» шов. Инженерам Homag удалось создать систему, которая обеспечивает 20% экономии электроэнергии за счет использования диодов, автоматизирован переход с расплава на лазер, сведена к нулю возможность перегрева, оптимизированы параметры лазерного светового пучка. Простая в управлении и надежная система чрезвычайно удобна для сервиса и обслуживания.

Новая тандемная концепция гибкого производства элементов кухни представлена двумя кромкооблицовочными станками K 610. Их основу составляют два последовательно установленных мощных фуговально-фрезеровальных агрегата, оснащенных инструментами с гидравлическими зажимами для подготовки заготовок без сколов. Модуль с автоматической сменой кромочного материала позволяет использовать 48 разных кромок, которые приклеиваются полиуретановым клеем. Компактный возвратный конвейер с поворотом заготовок занимает значительно меньше площади в сравнении с предыдущими вариантами.

Вниманию посетителей и специалистов была также предложена новая серия кромкооблицовочных станков BMG 110 для индивидуального производства. Станок доступен с трех сторон, что обеспечивает свободу действий оператора. Защитный кожух закрывает портал со всех сторон, станок может быть интегрирован в производственный процесс без устройства дополнительных ограждений и принятия защитных мер. Много места для инструментов: новый магазин обеспечивает быстрый доступ к инструментам (внешняя тарелка с 24 ячейками, внутренняя - с 8 ячейками).

Специалисты концерна разработали новую автоматизированную технологию нестинга с различением нулевых точек. Для этого в декоре определяются так называемые нулевые точки. Они оцифровываются с помощью камеры, после чего запускается программа обработки плиты.

Вызвал интерес у посетителей выставки и новый продукт Homag - покрасочные камеры для обработки поверхностей мебели, созданный специально для малых и средних компаний, которые хотят внедрить нанесение лакокрасочного покрытия распылением.

На Ligna 2017 состоялась мировая премьера новой программной платформы от Homag: посетители могли увидеть, как настроить индивидуальные решения для малых и крупных предприятий на основе модульного комплекта для интегрированных производств. Производители, ориентированные на каталоги (мебель для кухонь, офисов, жилых помещений, ванных комнат), с помощью Configurator3D смогут легко и быстро построить графическое изображение заказа. Трехмерный конфигуратор позволяет, автоматически генерируя технические характеристики, получать индивидуальные проекты мебели из неограниченного числа возможных вариантов.

С помощью ПО для дизайна мебели Designer3D и интернет-конфигуратора DesignerWEB можно увязать производство со всеми каналами сбыта - розничной торговлей, прямыми продажами, онлайн-магазинами: используя библиотеки электрооборудования и декоративных элементов, покупатель планирует обстановку жилого помещения, а приложение виртуальной реальности визуализирует ее, Designer3D взаимодействует с Configurator3D - и готовый проект передается в производственную систему.

Оптимальная организация и прозрачность производственных процессов достигаются с помощью новой системы контроля производства ControllerMES с интегрированной программой оптимизации Schnitt Profi(t), обеспечивающей тщательное планирование и мониторинг производства, а также организацию информационных потоков. Множеством новых функций дополнены woodCAD|CAM 12.0, woodWOP 7.1 и другие программные пакеты Homag.

Одной из важных новостей группы Homag на выставке в Ганновере стали изменения в организационной структуре ГК: все более глубокая интеграция ее составных частей привела к решению объединить их под единым брендом - отныне Holzma, Butfering, Weeke, Brandt, Friz, Homag Automation выступают под брендом Homag. Все оборудование, выпускаемое предприятиями, входящими в ГК, будет носить хорошо знакомый специалистам логотип концерна. По замыслу руководства ГК, это позволит упростить взаимодействие с клиентами, поставщиками и партнерами, повысить четкость коммуникации в любой точке мира и узнаваемость бренда.

![]()

Оборудование для деревянного домостроения от компании Weinmann демонстрировалось в павильоне № 13.

В частности, вниманию посетителей и специалистов был представлен WMS 060 - современный базовый станок с ЧПУ для домостроительного производства. Мультифункциональный мост WMS 060 с высокой точностью формирует и обрабатывает деревянные стены, в полностью автоматическом режиме создавая дверные и оконные проемы, ниши для розеток и пр. С помощью WMS 060 можно изготовить элементы для любой части дома - будь то стена, крыша, потолок или фронтон. Причем вся установка, включая рабочий стол, занимает лишь 90 м2.

Премьерой для автоматизированного каркасно-панельного домостроения стали новации в конструкции раскроечного центра HPP 300 multiTec, что позволяет выполнять распил, сверление и фрезерование за один проход; теперь станок оснащен интерфейсом COBUS NCAD, который генерирует производственные данные из планов CAD/CAM и передает их в программу оптимизации раскроя Schnitt Profi(t), откуда они передаются прямо в ЧПУ раскроечного центра. Если используются несколько станков, COBUS NCAD самостоятельно решает - на каком станке какой компонент дома должен быть изготовлен.

![]()

На стенде IMA Schelling Group площадью 3600 м2 было организовано полноценное автоматизированное производство единичных мебельных деталей, действующее без участия человека. Производительность участка раскроя панелей - до 800 деталей в смену. Оптимизация карты раскроя и вторичная обработка отходов пиления позволяют существенно сократить объем деловых отходов производства.

Интегрированный пильный центр (длина реза - 3,3 м, подъем пильного диска - 105 мм, max толщина обрабатываемой плиты - 60 мм) оснащен узлом независимых резов DUPLUS 2. На выходе из пильного центра автоматический принтер печатает этикетки со штрихкодом и наклеивает их на детали, после чего они поступают на сортировку и с помощью 6-осевого антропоморфного робота ABB с вакуумными захватами (усилие прижима регулируется в зависимости от панелей) распределяются по стеллажам автоматического склада Schelling vs 12 емкостью до 1000 деталей. Далее детали каждого вида по очереди подаются на кромкооблицовочную линию. Между отдельными участками линии выделены небольшие буферные зоны, что помогает согласовать и гармонизировать работу разноскоростных машин, поддерживать баланс и общий непрерывный ритм производства.

На участке кромкооблицовки работает станок Combima с автоматическим манипулятором и возвратным транспортером. За ним установлен сверлильно-присадочный центр IMAGIC с независимым управлением сверлильных шпинделей и минимизированным временем переналадки. Центр производительностью до 30 панелей в минуту может выполнять пазование, а также обработку деталей с шести сторон, установку шкантов в торцевую кромку (при помощи специальных агрегатов).

Новая серия кромкооблицовочников Novimat Compact была представлена станками Novimat Compact R3 для облицовывания кромкой толщиной до 3 мм и Novimat Compact L12 (как следует из маркировки станка, допустимая толщина кромки 12 мм). На станках используются ЭВА и ПУР-клеевые системы, бесступенчатая регулировка скорости подачи (до 20 м/мин.) и система Quick-lock быстрой замены клеящих узлов. Опционально Novimat Compact R3 можно дооснастить агрегатом IMALux для бесшовной лазерной кромкооблицовки*.

Главной новинкой в области раскроя плит стала компактная (занимает около 120 м2 площади цеха) и скоростная пильная линия Combi.cut 1, производительность которой - до 3500 разных деталей в смену. Здесь вслед за продольным раскроем фрезерная группа из пяти независимых агрегатов выполняет поперечные резы. Смена инструмента для обработки задних углов плиты, снятия фасок и т. п. осуществляется автоматически. Специальные захваты гарантируют точное позиционирование заготовки и выверенную геометрию изготавливаемых мебельных деталей.

Performance.CUT - компактный станок, сочетающий все плюсы нестинга со скоростью пильных центров. Базой для его создания стало инженерное переосмысление технологии высокопроизводительных обрабатывающих центров BIMA Cutting. Новая машина должна, по замыслу разработчиков, порадовать экономных производителей при обработке даже самых небольших партий изделий. В Performance.CUT возможна автоматическая смена инструмента во время работы за минимальный отрезок времени.

Чтобы оставаться в русле мировых технических тенденций, компания IMA приняла решение о создании отдельного специализированного подразделения - IMA Robotic Engineering, в обязанности сотрудников которого входит как обслуживание и программирование роботов на выпускаемых автоматических линиях концерна, так и перспективные разработки в этой области, открывающей широкие возможности для применения роботов в деревообработке.

Не осталось без упоминания в разговоре с Сергеем Панферовым, генеральным директором ООО «ИМА-рус», представляющим в нашей стране интересы IMA Schelling Group, недавно завершившееся слияние компаний IMA Klessmann GmbH (Германия) и Schelling Anlagenbau GmbH (Австрия) в IMA Schelling Group. Этот важный шаг призван улучшить интеграцию фирм, входящих в ГК, объединить их производственный потенциал и расширить спектр выпускаемого оборудования.

![]()

Более 1500 посетителей со всех уголков мира посетили стенд Imal-Pal Group на Ligna 2017. Руководство ГК удовлетворено результатами участия компании в выставке - портфель заказов Imal-Pal пополнился договорами на поставку оборудования на сумму 11 млн евро. Это рекордный показатель, который достигнут впервые за все время участия компании в подобных мероприятиях.

Посетители проявили большой интерес к шоуруму, где было продемонстрировано различное оборудование, начиная от компактного лабораторного влагомера до 7 метрового качающегося сортировщика HD на гидроподушках, а также к пеллетному прессу Dynapelletpress производительностью 12 т пеллет/час и дробилка SRC14.690_EVO4 для получения стружки, используемой в изготовлении древесно-стружечных плит (ее мощность - более 15 т/ч); на это оборудование поступило несколько заказов. Подписаны договоры на поставку систем парового прогрева ковра Dynasteam (более 91 подобной системы уже продано по всему миру), еще три заказа поступило на системы высокого давления Hi-Jet MDF, ДСП и OSB (более 107 проданных).

Кроме того, на стенде общей площадью 1600 м2 было представлено более 30 различных приборов лабораторного и онлайн-контроля производства начиная с полноформатного дефектоскопа древесных плит FBC-200 и заканчивая новой лабораторной концепцией «all-in-one 4.0 smartlab». Другие технологические решения и проекты под ключ для производства кубиков для поддонов, пеллет, изоляционной плиты и прессованных поддонов также вызвали большой интерес у посетителей.

И еще - основатели группы Imal-Pal Паоло Бенедетти и Лорис Занази получили специальную награду за преданность выставке в Ганновере «40 лет участия в Ligna».

![]()

Компания imos (Германия), которая с 1993 года занимается созданием передового программного обеспечения для производства мебели и обустройства интерьеров помещений и поставляет решения для более чем 4000 предприятий по всему миру, показала на выставке модуль виртуальной реальности. Каждый желающий, одев 3D-очки, мог в режиме реального времени виртуально «походить» внутри интерьера, определиться с расстановкой элементов, стилем, оценить удобство пользования мебелью, «открыть» двери шкафов, «выдвинуть» ящики и «достать» одежду или посуду. Новинка от imos позволяет дизайнеру в салоне продаж разработать проект, максимально соответствующий желаниям заказчика, а самому салону выгодно выделяться среди прочих.

imos одинаково удобен для разработки как индивидуальной, так и серийной мебели. Можно точно определить параметры по сути любых элементов конструкции. К примеру, при достижении критической ширины проема можно предусмотреть установку дополнительных ребер жесткости и крепежа. Удобный интерфейс позволяет быстро выполнить работу и получить удовольствие от проектирования.

В состав программы входят модули, позволяющие не просто осуществлять продажи в салоне или через интернет, но и автоматически формировать программы для станков с ЧПУ без «переконструирования» изделий на производстве.

![]()

Новинка от компании Incomac (Италия) - электронное устройство Socrates Advanced для контроля процесса сушки пиломатериалов, в состав системы входят процессор с тачскрином для управления каждой отдельной сушильной камерой и персональный компьютер последнего поколения. Socrates Advanced может поставляться клиенту в одной из двух версий - проводной или беспроводной.

Компьютер может управлять технологическими режимами в 32 сушильных камерах. Процесс управления полностью автоматический, а разные интуитивно понятные экранные образы позволяют управлять циклом сушки даже если оператор не является экспертом. Как программы, так и результаты процедуры сушки визуализируются время от времени схематически и записываются на карту памяти SSD и на жесткий диск. Память устройства может содержать неограниченное число программ.

Программы могут быть созданы как оператором, так и автоматически системой, исходя из введенных в память ПК характеристик древесины, предназначенной для сушки (порода, толщина, влажность и т. д.). Имеется возможность настроить дневную и недельную программы для контроля экономии энергии, используемой вентиляторами (если они оборудованы инверторами), и тепловой энергии.

При использовании опциональной карты возможно визуализировать и сохранить настройки потребления электрической и тепловой энергии, если сушильная камера оборудована специальными измерительными устройствами. Каждая функция может управляться как автоматически, так и вручную.

Все записанные данные преобразуются в графики, и можно выбрать, какой график визуализировать, а также цвет, данные и промежуток времени для анализа.

Каждая сушильная камера снабжается электронным устройством, при поломке или выключении управляющего компьютера все устройства продолжают работать и все программы остаются в памяти процессора, который управляет работой каждой камеры, и оператор может работать без компьютера. В случае перерыва в электроснабжении система перезапускается автоматически с последней фазы, которая была в работе на момент остановки.

Компьютер может быть установлен на расстоянии до 1000 м от камер, подключенных к нему посредством кабеля. Устройства Socrates Advanced могут быть подключены через Интернет к одному или более удаленным компьютерам или к серверу Incomac для оказания дистанционной помощи. Для подключения можно использовать такие программы, как Team Viewer, LogmeIn и другие.

Вся информация о выполняемом цикле сушки записывается через равные промежутки времени (по выбору оператора - минимум через 5 мин., максимум через 16 ч) и выводится на экран. Система оснащена сигналами оповещения, которые сообщают о возможных остановках в работе или нарушении режимов.

Socrates Advanced может быть использован для записи процесса термообработки палет и материалов для упаковки.

![]()

Компания Italpresse (Италия) провела на Ligna 2017 презентацию успешно реализованного проекта по установке полностью автоматической линии для изготовления элементов внутренней отделки автодомов (кемперов) Laika Caravans Spa.

Линия установлена на новом заводе компании в пригороде Флоренции и воплощает в себе самые совершенные технологии в секторе оборудования для отделки, что позволило компании-заказчику повысить эффективность рабочего цикла и, как следствие, увеличить производительность на 40%. Рабочая длина линии - 80 м.

Также компания Italpresse презентовала полностью автоматическую линию холодного прессования с повышенной производительностью для изготовления двух- и трехслойного паркета. В условиях постоянно растущего спроса на деревянные напольные покрытия на первый план выходят предприятия, оборудованные по самому последнему слову техники. Повышение производительности достигается за счет использования роботов на компоновочном участке. Это решение позволяет задействовать минимальное число операторов.

![]()

В этом году на выставке Ligna в Ганновере компания Kanefusa представила новую дисковую пилу для форматно-раскроечных станков Kanefusa 300х3.2х2.2х30хz96 D Board-Pro HV. Благодаря использованному для ее изготовления новому твердому сплаву удалось повысить стойкость пилы на 50% в сравнении с моделью Board Pro Plus. Кроме того, разработаны компенсаторы, за счет которых дисковая пила работает еще стабильнее и тише, чем ее предшественница, что позволяет клиенту получать идеальное качество при работе с любыми композитными материалами, а также экономить на приобретении инструмента и его обслуживании.

Продукция японской компании Kanefusa всегда отличалась непревзойденным качеством и являлась эталоном высококачественного инструмента. Благодаря многолетнему опыту, использованию лучших материалов, уникальной технологии производства и соблюдению строгих стандартов в компании производят инструмент, отвечающий самым высоким требованиям современного производства.

![]()

Начальник отдела продаж по Восточной Европе шведской компании Kvarnstrands Игорь Лапченко, рассказывая о новинках, старался делать акцент на тех продуктах, которые могут быть интересны покупателям в России: «Для российского пользователя на нашем стенде немало интересных новинок. Взять хотя бы High Speed Cutter - запатентованный инструмент для прямой строжки со специальной системой фиксирования ножей (для каждого ножа свой зажим). На российском рынке мы этот продукт пока не представляли. Он рассчитан на скоростные машины, недавно продали такой инструмент в Германию для строгальной линии со скоростью подачи 600 м/мин. Для машин, которые эксплуатируются в России, мы можем изготавливать уменьшенные версии инструмента. Он очень эффективен, позволяет экономить время, надежен и точен.

Принципиальное отличие «изюминки» нашего стенда - гидроголовки High Speed Cutter - от обычной состоит в том, что у стандартной строгальной головки ножи вставляются в специальные пазы на корпусе и каждый фиксируется своими винтами, которых может быть пять и больше; на новой головке винтов всего два, они установлены не на лицевой поверхности, а с боков корпуса инструмента. Ножи вставляются очень быстро, ведь мы предлагаем не плоские, а рифленые ножи для прямой строжки, которые моментально зажимаются - все сразу - этими двумя винтами. Это новшество обеспечивает серьезную выгоду по времени на перевооружение инструмента, а его деревообработчики умеют ценить.

Каждый из наших инструментов по-своему уникален. Например, особенность популярных цельных фрез HL состоит в том, что на один из зубьев нанесены специальные риски: когда фреза затачивается по передней грани, по ним можно с большим удобством определить и выставить оптимальный угол заточки, заданный заводом-изготовителем. Подобную опцию не предлагает больше никто из производителей.

Специальная конструкция фрез исключает возникновение вибраций, что значительно увеличивает срок службы оборудования, обеспечивает прекрасное качество поверхности готовой продукции, уменьшает число задиров. Цельные заднетылованные фрезы HL предназначены для профилирования различных погонажных изделий, деления заготовки на ламели с одновременным профилированием радиуса по канту (в комплекте с пилами). Процесс деления происходит так: используются три комплекта инструмента, которые выставляются один за другим на шпинделях станка и в результате за один проход получаются четыре-пять реек с радиусом. Эти фрезы мы устанавливаем вместе с пилами нашего партнера - компании Kanefusa. В России подобные фрезы уже приобрели несколько клиентов, а в странах Балтии есть стабильные продажи, на предприятиях в Швеции они эксплуатируются не один год и отлично себя показали, от клиентов получаем положительные отзывы, и на этот инструмент большой спрос. Серьезный интерес вызвали они и на стенде в Ганновере, как раз у посетителей из России, и я очень надеюсь, что этот интерес приведет к реальным сделкам.

Еще один новый для российского рынка продукт - фрезы для браширования. Ими обрабатывают поверхность обшивочной доски, которая потом идет под покраску. Клиенты из России очень интересуются этим инструментом».

![]()

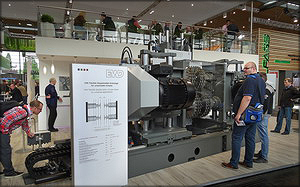

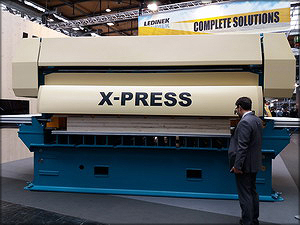

Cловенская компания Ledinek Engineering Ltd - наш давний друг. Поэтому было более чем приятно наблюдать за нешуточным ажиотажем на стенде братьев-славян, причем его причиной было не только и не столько желание гостей сфотографироваться возле украсившего площадку деревянного аэроплана, сколько «горячая» новинка - X-Press, пресс для производства CLT-панелей длиной 5-18 м, шириной 2,45-3,55 м и толщиной от 60 до 360 мм. Развитие деревянного домостроения, в том числе высотного, набирает темпы в разных регионах мира, а плиты CLT - один из наиболее перспективных строительных материалов для этой сферы, поэтому интерес посетителей к новой машине был вполне закономерен.

В числе другого оборудования, показанного Ledinek, были давно завоевавшие популярность на рынке оборудования скоростная (до 160 м/мин.) линия сращивания по длине Kontizink M120 (на стенде демонстрировались шипорезный станок и укороченный двухметровый пресс, входящие в состав этой линии), многофункциональный строгально-профилирующий станок Multiplan (может обрабатывать заготовки сечением до 300х160 мм со скоростью подачи до 250 м/мин.), четырехсторонний строгальный станок Stratoplan 6VR-S500 (производительностью до 900 м/мин.), станок Rotoles 400 D-S для прямолинейного одностороннего строгания со скоростью подачи до 45 м/мин. и др.

Компания производит оборудование для обработки массива древесины более 65 лет и является постоянным участником Ligna на протяжении последних четырех десятилетий.

«Мы рады показать коллегам по отрасли как те машины, которые создали устойчивую репутацию Ledinek, так и самые свежие разработки, - сказал глава компании Павел Лединек. - А национальный вечер с традиционными блюдами и музыкой, который мы организовали на стенде, был призван показать, что в Словении не только умеют делать добротное оборудование для деревообработки, но и гостеприимно встречать друзей».

![]()