Перспективные направления совершенствования конструкции концевых фрез в деревообработке

Вместо предисловия

Основной способ развития инструментального производства для деревообработки – заимствование перспективных технологий, материалов и идей в металлообработке. Почему так? Да потому что совершенствование технологий обработки различных материалов в машиностроении и станкостроении, применение современных методов обработки обеспечивает прогресс не только в металлообработке, но и в смежных отраслях промышленности. Понятно, что сталь – не древесина, а инструменты для обработки этих материалов различаются как по конструкции, конфигурации и профилю режущих элементов, так и по режимам обработки и применяемым для производства материалам. Но использование для деревообработки твердых сплавов, в том числе сменных пластин, синтетических алмазов (DP), различных покрытий режущего инструмента на основе нитридов и многое другое – это результат успешных заимствований из металлообработки с соответствующей доработкой. В связи с этим хотелось бы рассмотреть небольшую, но емкую группу режущего инструмента: фрезы, в частности, концевые спиральные, а также направления их совершенствования.

Фрезы концевые

Немного истории… Первые описания принципа фрезерования появились в Европе в XVI веке. Леонардо да Винчи сделал эскиз прототипа фрезы в виде вращающегося круглого напильника. Известен станок с вращающимся напильником, построенный в Пекине в 1665 году. Прототипы современных фрезерных станков появились в XIV веке: консольный в 1835 году, универсальный в 1862 году, продольный в 1884 году. В дальнейшем конструкции фрезерных станков быстро развивались, типы их дифференцировались. Изобретателем того, что можно назвать первым фрезерным станком, считается живший во времена расцвета и активного развития промышленности и индустрии Эли Уитни (1765–1825). Для многих операций требовалась специальная техника, и новые изобретения намного упрощали работу. Одним из таких новшеств и стал резавший металл фрезерный станок Уитни. Прототипы фрезерных станков для деревообработки появились позже.

Как известно, фреза – инструмент, без которого невозможно представить ни металлообработку, ни деревообработку. От ее качества и грамотного выбора зависит конечный результат обработки сырья. И в настоящее время на российском рынке представлен широкий ассортимент фрез, каждый вид предназначен для обработки определенного типа материалов.

Фрезы концевые занимают особое место в группе инструментов для обработки металла и, как правило, все они спиральные, в отличие от фрез для деревообработки, среди которых есть и с прямыми режущими кромками. Все спиральные фрезы характеризуются наклонным углом режущих кромок, поэтому они обрабатывают поверхность чисто, без вырывов и сколов. У фрез для металлообработки угол наклона режущих кромок обычно до 15°, у деревообрабатывающих фрез – больше 35°. При производстве инструмента используют два вида сырья: твердый сплав (HM) и быстрорежущую сталь (HSS). Для обработки твердых материалов чаще используют инструменты, оснащенные твердым сплавом или с напылением из поликристаллического алмаза, а для фрезерования на высоких оборотах жаропрочных сплавов – сборные инструменты с керамическими пластинами (керамитами). В деревообработке для твердых пород древесины и различных плитных материалов применяют твердосплавной или алмазный (DP) инструмент (в основном напайной), а также с различными покрытиями из нитридов титана, алюминия, вольфрама, хрома и их композиций. Однако сейчас у некоторых производителей дереворежущего инструмента наметилась тенденция смещения приоритета по объемам выпуска фрез, в частности, со сменными режущими элементами, включая алмазный.

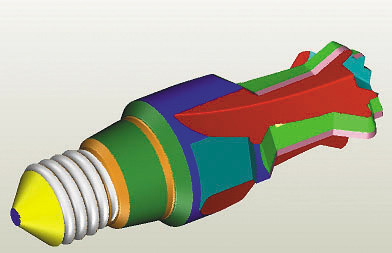

Концевые фрезы, как правило, стержневидные или цилиндрические, а их крепление на шпинделе фрезерного станка осуществляется на «хвостовик» в форме цилиндра или конуса. Отсюда и название такого инструмента: фрезы концевые с коническим или цилиндрическим хвостовиком. Кроме того, в нашей стране получили распространение фрезы, о которых знают немногие специалисты, – это концевые спиральные фрезы с коротким резьбовым хвостовиком (далее – резьбовым хвостовиком). Разные по форме и конфигурации такие фрезы (рис. 1 и 2) с одинаковой резьбой требуют одной и той же оправки при установке на станок, что позволяет снизить затраты и добиться универсальности. Металлообрабатывающие фрезы изготавливают из инструментальной стали или HSS методом токарной и фрезерной обработки. Фрезы HM, полученные из твердосплавного прутка методом шлифования, представляют бóльший интерес и для металлообработки, и для деревообработки.

Фрезы с резьбовым хвостовиком для металлообработки изготавливают из HW (рис. 3). Представлен 3D-чертеж фрезы профильной для изготовления на станке (рис. 4).

Концевые фрезы с коротким резьбовым хвостовиком представляют большой интерес для производителей дереворежущего инструмента и их клиентов по ряду причин:

- замена, например, цельных твердосплавных спиральных фрез аналогичными фрезами с резьбовым хвостовиком позволит снизить потребление твердого сплава, (который постоянно дорожает), что скажется на их конечной стоимости;

- объем твердых отходов снижается из-за увеличения выхода готовой продукции из прутков при производстве HW-фрез, поскольку их длина меньше длины аналога);

- применение универсальных оправок позволяет быстро заменять режущий инструмент в процессе работы;

- повышается производительность труда на производстве, оснащенном такими фрезами, особенно на станках, не имеющих магазина инструмента.

Как известно, у обычных спиральных HW-фрез для деревообработки немало преимуществ: низкая вибрация, чистый срез, малый износ, отсутствие проблем с удалением стружки из зоны резания и др. Главные их недостатки – это лимитированные диаметр и глубина обработки, так как глубина обработки не должна превышать пяти диаметров фрезы (Н ≤ 5d) при аналогичных режимах резания, как, например, у фрез из HSS, из-за их бóльшей твердости.

Спиральные фрезы по виду напоминают сверло и предполагают одну или несколько режущих кромок с наклонным углом подьема. В зависимости от количества режущих кромок спиральные фрезы подразделяются на однозаходные, двухзаходные, трехзаходные, четырехзаходные. Фрезы, имеющие шесть и больше режущих кромок, называются многозаходными. В канавку между гранями в процессе работы попадает стружка. Также для черновой скоростной обработки используются спиральные фрезы со стружколомом.

При выполнении пазов или нестинге используются двух- или трехзубые фрезы, четырехзубые применяются для неглубоких пазов и обработки заготовки по контуру. Многозубые варианты предназначены для обработки самых твердых материалов и фрезерования разных профилей, включая выборку, например, четверти.

По направлению угла подъема режущей кромки различают спиральные левые и спиральные правые фрезы. Они подходят как для чистовых, так и черновых работ.

В зависимости от формы спирали относительно направления вращения фрезы при фрезеровании различают три типа спиральных фрез:

- с удалением стружки вверх (виток режущей кромки по часовой стрелке); не задерживают удаление стружки из глубины, как и обычные сверла;

- с удалением стружки вниз (виток кромки против часовой стрелки); плохо удаляют стружку из глубины, поэтому фрезеровать необходимо за несколько неглубоких подходов (заходов);

- комбинированные, или интегральные (спираль закручена зеркально в середине); применяются для качественного раскроя облицованных с двух сторон листовых материалов: пластика, текстолита, оргстекла, MDF, ДCтП и др.

Фрезы этих типов характеризуются большим видовым разбросом. Например, существуют специальные копирующие (обгонные) фрезы с подшипниками для работы по шаблонам, комбинированный инструмент с коротким винтом режущей кромки (по часовой стрелке) и длинным (против часовой стрелки) для чистовой выборки глубоких гнезд или пазов.

При выборе спиральных фрез из HW и HSS следует обратить внимание на количество режущих кромок, материал, вектор спирали, диаметр хвостовика.

При производстве фрез быстрорежущей стали отдают предпочтение в том случае, если требуется обработка мягких древесных материалов и пластиков, в том числе при большой высоте обработки, поскольку при невысокой себестоимости они быстрее других обрабатывают поверхность детали при одинаково высокой скорости подачи. Однако такие фрезы не подходят для работы с заготовками из твердых пород древесины, клееных древесных материалов или композитов, так как затупляются быстрее, чем фрезы из твердого сплава.

Однозаходные фрезы более износостойкие, но имеют всего одну кромку, поэтому менее производительны. Двухзаходные характеризуются низкой прочностью и жесткостью. Трехзаходные отличаются от тех и других меньшим объемом межзубной впадины для удаления стружки, но более высоким качеством обработки. Четырехзаходные фрезы очень жесткие ввиду большой площади поперечного сечения сердцевины корпуса, но обеспечивают высокое качество обработки, при которой, правда, сильно затруднен отвод стружки из-за большого количества режущих кромок и незначительного объема межзубных впадин.

Концевые спиральные фрезы с резьбовым хвостовиком

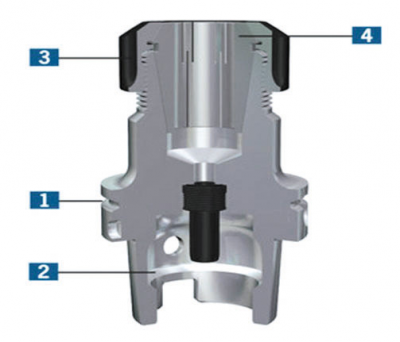

В металлообработке применяют фрезы с цилиндрическим и коническим хвостовиком (конусом Морзе от №1 до №7), а в деревообработке в настоящее время используют в основном фрезы с цилиндрическим хвостовиком и в паре с оправками типа HSK63, реже с гидро- и термозажимами. Хотя тенденция меняется, поскольку производители, поработашие на гидро- или термопатронах, поняли их преимущества и никогда не вернутся к оправкам с цанговыми зажимами. Для фрез с резьбовым хвостовиком уже разработаны и выпускаются оправки – патроны HSK63, например, HSK63А и HSK63F (рис. 5 и 6).

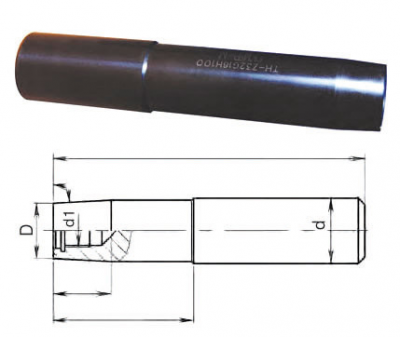

Для установки в патрон фрез диаметром от 2 мм применяют оправки серии Mini (рис. 7). Для цанг DIN 6499 (ISO 15488) типа ER Mini диапозон зажима 1–7 (ER 11), A = 100, D = 16, а для зажима цангами инструмента с цилиндрическим хвостовиком диапазон 0.

Однако пока эти фрезы для деревообработки не получили должного распространения в нашей стране из-за практического отсутствия таких производителей у нас, хотя попытки создания фрез HW уже были. Проблемы пока связаны с 3D-проектированием и возможностями их изготовления на действующих производствах. Они преодолимы, если рынок оценит преимущества этих фрез.

Во многих случаях, когда, например, нет патрона под резьбовой хвостовик или необходима обработка материала на значительной глубине, можно использовать удлинители с цилиндрическим хвостовиком по DIN1835A (имеющим резьбовое отверстие под хвостовик фрезы) в обычных оправках HSK63 (рис. 8).

Патроны HSK63 F (которые в основном применяются на деревообрабатывающем оборудовании) рассчитаны на частоту вращения 25 000 1/мин, а, к примеру, патроны HSK100 – на 16 000 1/мин.

Преимущества таких фрез (с резьбовым хвостовиком) перед фрезами с обычным цилиндрическим хвостовиком для деревообработки следующие:

- низкая материалоемкость;

- широкий ассортимент фрез, устанавливаемых на одну оправку;

- простая унификация фрез со спиральным хвостовиком в зависимости от диаметра корпуса и резьбового хвостовика;

- несложное извлечение фрезы из оправки (гаечным ключом, без снятия оправки со шпинделя);

- высокая жесткость системы «оправка – инструмент», в сравнении с использованием обычных длинных спиральных фрез;

- отсутствие «закусывания» хвостовика при съеме, характерное для фрез с коническим хвостовиком.

Для длительной эксплуатации режущего инструмента и оправок необходимы регулярные профилактические работы и, в частности, хотя бы ежемесячная мойка специальными растворами и периодическая чистка и подшлифовка сопрягаемых поверхностей патронов HSK, например, специальными приспособлениями, поставляемыми производителями (рис. 9).

Поскольку преимуществ использования фрез HW немало, а запасы редкоземельных металлов, из которых они производятся сегодня, в мире истощаются, стоимость их растет, у фрез HW с резьбовым хвостовиком в России большие перспективы.

Текст Владимир Падерин