Ресурсосберегающая технология переработки макулатуры. Часть 9

Сгущение и диспергирование макулатурной массы

Продолжение. Начало в № № 3, 5−8 2006 г., № № 1, 3, 4 2007 г.

Сгущение макулатурной массы относится к вспомогательным операциям и используется для обеспечения оптимальных условий обработки макулатурной массы на различных ступенях технологического процесса переработки макулатуры: перед сортированием, размолом, диспергированием и отбелкой – для снижения расхода энергии на транспортировку и хранение массы, а также на утилизацию отходов и шлама. Кроме того, сгущение волокнистой суспензии осуществляется для отделения оборотной воды и создания контуров водопользования, которые могут отличаться по температуре, величине рН, концентрации химических реагентов и содержанию посторонних примесей.

Цель сгущения макулатурной массы – удаление избыточного количества воды и получение макулатурной массы оптимальной концентрации, необходимой для эффективного проведения последующей технологической операции.

Сгущение макулатурной массы производится путем фильтрования и механического прессования волокнистой суспензии, при этом волокна осаждаются на фильтрующем сите. Сгущение макулатурной массы производится на оборудовании, оснащенном металлическими ситами с круглыми или щелевыми отверстиями. Диаметр отверстий сита больше, чем размер частиц, поэтому в фильтрате обычно содержится некоторое количество твердых веществ. Для удержания всех твердых веществ суспензии на фильтрующем сите обезвоживающего аппарата создается вспомогательный волокнистый слой.

По мере формирования фильтрующего волокнистого слоя в нем удерживаются и мелкие частицы, при этом снижается пропускная способность обезвоживающего оборудования, увеличивается сопротивление удалению фильтрата и значительно снижается эффективность сгущения макулатурной массы. Интенсивность сгущения зависит от концентрации, температуры, водоудерживающей способности и состава поступающей макулатурной массы.

При сгущении макулатурной массы действуют: сила тяжести (в начальной стадии), центробежная сила, которая увеличивает давление обезвоживания, перепад давления, возникающий вследствие образования вакуума за фильтрующим слоем или дополнительно создаваемый с помощью вакуум-насоса. Для повышения эффективности сгущения макулатурной массы применяют механическое прессование волокнистого слоя между валами или с помощью винтового ротора.

Производительность оборудования для сгущения волокнистой суспензии зависит от площади фильтрующей поверхности и продолжительности операции. Повышение температуры суспензии увеличивает эффективность обезвоживания макулатурной массы за счет снижения вязкости воды. Способность массы к обезвоживанию обычно определяется степенью помола или величиной водоудержания WRV (water retention value).

Для сгущения применяют различное оборудование, в зависимости от требуемой концентрации макулатурной массы. Концентрация сгущенной массы может составлять от 3 до 12 % и более. Для сгущения волокнистой суспензии от концентрации 0,5−1 до 6,0−9,0 % используют сгустители, или барабанные фильтры, которые устанавливают перед дополнительным размолом и аккумулированием массы. Макулатурная масса, которая в дальнейшем поступает на отбелку или хранение, сгущается до концентрации 12−17 % на вакуумных фильтрах или винтовых (шнековых) прессах.

Сгущение макулатурной массы до концентрации 25−35 % осуществляется для диспергирования или последующей отбелки. Для получения массы высокой концентрации применяются аппараты, работающие по принципу прессования массы, – винтовые или ленточные прессы. Отделенная от суспензии вода – фильтрат – используется в технологической схеме переработки макулатуры для разбавления макулатурной массы.

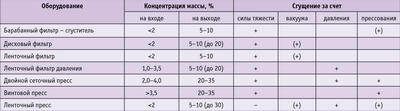

В таблице приведена характеристика основных типов оборудования для сгущения макулатурной массы.

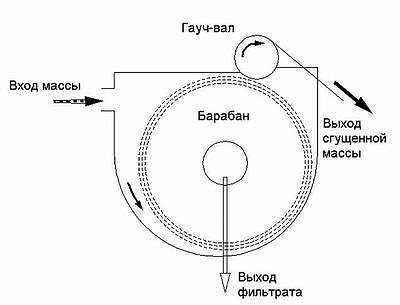

Рис. 1. Барабанный сгуститель

Барабанный сгуститель представляет собой вращающийся цилиндр, покрытый фильтрующей сеткой, который погружен в ванну, заполненную волокнистой суспензией. По мере захвата волокна поверхностью барабана масса подвергается обезвоживанию. Фильтрат удаляют из барабана через полый вал. Давление обезвоживания создается за счет разности давления между уровнем суспензии в ванне и уровнем фильтрата в барабане. Обезвоженный слой макулатурной массы удаляют с помощью шабера или гауч-вала, который одновременно служит прижимным валом и дополнительно увеличивает сухость фильтрующего слоя (рис. 1).

Барабанные бесшаберные сгустители типа СБ ОАО«Петрозаводскмаш» предназначены для сгущения волокнистых полуфабрикатов. Сгущение макулатурной массы обеспечивается на сетке цилиндра в результате гидростатического перепада давления на поверхности цилиндра. Концентрация массы возрастает при увеличении продолжительности нахождения фильтрующего слоя на поверхности сетки. Производительность сгустителя зависит от композиционного состава макулатурной массы, её концентрации, степени помола и регулируется изменением частоты вращения барабана.

Данный аппарат позволяет повысить концентрацию массы от 5 до 30 % и от 30 до 55 %. Производительность СБ-32 составляет 40−130 т/сут, СБ-40 – 50−160 т/сут (площадь цилиндрической сетки – 32 и 40 м соответственно).

Сгустители двухбарабанные типа С2Б ОАО «Петрозаводскмаш» предназначены для сгущения волокнистых полуфабрикатов до высокой концентрации. Рабочими органами сгустителя являются два перфорированных барабана, частично погруженных в герметичную ванну, в которой суспензия находится под избыточным давлением. В результате перепада давления на поверхности барабанов образуется слой волокнистой суспензии, который при вращении барабанов навстречу друг другу попадает в зазор между ними и дополнительно обезвоживается. Обезвоженный слой макулатурной массы снимается с поверхности барабанов шаберами и поступает в разрыхлитель для измельчения. Фильтрат проходит через сита в полость барабанов и непрерывно удаляется из них.

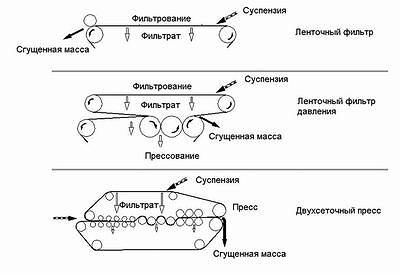

Рис. 2. Принцип действия ленточного фильтра, ленточного фильтра

давления и двухсеточного пресса

Данный аппарат позволяет повысить концентрацию массы от 1,5−5 до 20−35 %. Производительность сгустителя составляет соответственно: С2Б-07 М – от 35 до 175 т/сут, С2Б-22 – от 110 до 500 т/сут. Детали сгустителя, соприкасающиеся с волокнистой суспензией и фильтратом, изготовляются из коррозионностойкой стали типа 12×18Н10Т или 10×17Н13 М²Т.

Наиболее простую конструкцию имеет ленточный фильтр, в котором обезвоживание массы производится через сетку под действием гравитационных сил или вакуума (рис. 2). При использовании вакуума концентрация сгущенной макулатурной массы достигает 10%, без использования вакуума – 5 %.

Ленточные фильтры давления имеют две зоны сгущения: фильтрации и прессования (рис. 2). Частично обезвоженный слой макулатурной массы сухостью до 10% из зоны фильтрации подается в зону прессования. Механическое прессование волокнистого слоя в одном или нескольких зазорах позволяет достичь сухости массы 25−40 %. Прессование слоя массы производится между двумя сетками, огибающими два или несколько валов. Под действием давления, обусловленного натяжением верхней сетки, происходит интенсивное обезвоживание, особенно при использовании валов небольшого диаметра. При этом создается давление обезвоживания р, которое определяется по формуле: p = 2S/D, где S – натяжение сетки, Н/мм, D – диаметр вала, мм.

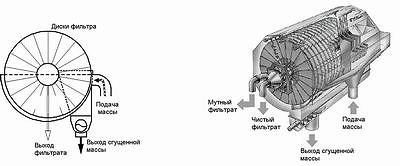

Рис. 3. Дисковый фильтр

Дисковый фильтр (рис. 3) представляет собой ванну длиной до 12 м, в которой вращаются полые диски диаметром 3,0−5,5 м. Количество дисков может составлять 34 шт. Диски монтируют на равном расстоянии друг от друга на полом валу. Диск с обеих сторон покрыт пластмассовой фильтрующей сеткой. Компактная конструкция дискового фильтра имеет большую фильтрующую поверхность по сравнению с барабанными фильтрами, или сгустителями, тех же размеров. Фильтрующие диски наполовину погружены в суспензию и вращаются со скоростью 0,5−2 об/мин, что соответствует окружной скорости 5- 20 м/мин. Вращение дисков способствует непрерывному очищению их фильтрующей поверхности от сгущенного волокнистого слоя под действием гравитационных сил.

Давление обезвоживания в дисковом фильтре, работающем без вакуума, зависит от разности давления между уровнем суспензии и уровнем фильтрата. В фильтрате содержится значительное количество твердых веществ вследствие непрерывного удаления фильтрующего слоя с поверхности дисков.

Давление обезвоживания в полых валах дискового фильтра, работающих под вакуумом, постепенно возрастает от 0,025 до 0,05 МПа (при абсолютном значении давления 0,05−0,07 МПа). При погружении дисков в суспензию происходит формирование фильтрующего слоя, который остается прочно прикрепленным к основанию фильтра в течение всей операции сгущения. Фильтрующий волокнистый слой удаляют с поверхности верхней части дисков с помощью спрысков.

Концентрация сгущенной массы на выходе из аппарата составляет 10−12 %. Первичный фильтрат (так называемый мутный фильтрат) содержит повышенное количество твердых веществ – до 250−500 мг/л – и составляет 50−70 % от общего объема образующегося фильтрата. По мере уплотнения фильтрующего слоя содержание твердых веществ в фильтрате снижается до 50−100 мг/л. Вторичный фильтрат («чистый») составляет от 50 до 30 % от общего объема фильтрата и может использоваться в качестве технологической воды без дополнительной очистки.

Дисковый фильтр типа Thune фирмы Voith имеет 20 секций, каждая из которых состоит из фильтрующих дисков с гофрированной поверхностью. В данном аппарате использована технология Bagless, предполагающая отсутствие фильтрующей сетки.

Bagless-сегменты состоят из двух гофрированных пластин, изготовленных из нержавеющей стали, с отверстиями небольших размеров. Применение профилированных сегментов дискового фильтра снижает износ фильтрующей поверхности и продолжительность остановок аппарата.

К преимуществам использования Bagless-сегментов относятся увеличение пропускной способности аппарата на единицу фильтрующей поверхности и повышение эффективности сгущения и промывки волокнистой суспензии.

При снижении скорости фильтрации суспензии от 1,25 до 0,65 мин-1 на поверхности сегментов образуется волокнистый слой повышенной сухости и толщины. Повышение эффективности сгущения массы позволяет сократить количество дисков в аппарате на 10% по сравнению с другими аппаратами данного типа.

Винтовой (шнековый) пресс типа Thune Screw Press фирмы Voith имеет корпус, внутри которого расположены цилиндрическое сито с отверстиями или щелями и винтовой ротор. Угол установки лопастей винта может уменьшаться по направлению к выходу обезвоженной макулатурной массы, диаметр винтового ротора может уменьшаться или увеличиваться. В результате этого при движении массы к выходу из аппарата её объем уменьшается, что повышает давление обезвоживания.

Винтовой ротор при вращении непрерывно очищает поверхность сита и одновременно обеспечивает перемешивание сгущаемой массы. Непрерывная очистка фильтрующей поверхности сита обеспечивает высокую эффективность сгущения макулатурной массы. Винтовые прессы более компактны, чем ленточные, но характеризуются повышенным УРЭ и значительными потерями волокна и других твердых веществ с фильтратом. Винтовые прессы используют также для обезвоживания отходов переработки макулатуры.

Винтовой пресс типа HiCap фирмы Voith имеет улучшенные геометрические характеристики. Принцип работы аппарата заключается в создании сил трения, необходимых для образования плотной пробки волокнистой суспензии на выходе из пресса. Интенсивное трение неизбежно вызывает износ статических деталей пресса, особенно винтовой поверхности ротора. Поскольку макулатурная масса может содержать абразивные материалы, повышенный износ деталей аппарата приводит к значительным эксплуатационным затратам.

Фирма Voith разработала Wearless-сегменты, которые крепятся к винтовой поверхности ротора, предохраняя её от износа. Сегменты выполняются из керамических материалов с твердосплавным агломерированным покрытием.

Другим оборудованием для сгущения макулатурной массы является наклонная сортировка, основной рабочий элемент которой – изогнутое металлическое сито с горизонтальными щелями шириной 0,15−2,0 мм. Наклонные сортировки представляют собой вертикально смонтированные аппараты с распределением суспензии в верхней части при помощи сопла. Сгущение осуществляется при течении массы над горизонтальными щелями без образования фильтрующего слоя. Наклонные сортировки не имеют движущихся элементов, поэтому их производительность достаточно мала. Они используются преимущественно для сгущения отходов и улавливания волокна.

Экстрактор состоит из сеточного цилиндра со щелями и внутреннего винтового ротора. В отличие от винтового пресса, ротор экстрактора не является конусным, и поэтому внутри отсутствует изменение давления на сгущаемую массу. Суспензия продвигается в верхнюю часть аппарата по спирали. Фильтрат проходит через отверстия в сите так же, как это происходит в винтовом прессе, сгущенная масса непрерывно удаляется. Концентрация сгущенной массы после экстрактора достигает 4−8 %.

При производстве книжно-журнальной продукции, беловых и картонажных изделий применяют синтетические пленки из поливинилацетата, полиметилакрилата или сополимеров стиролбутадиена и пр. Внедрение новых способов печати и повышение скорости печатных машин потребовало применения быстросохнущих красок, которые производятся на основе синтетических смол, нерастворимых в воде. Для придания бумаге и картону, особенно тароупаковочным видам, свойств водо- и жиронепроницаемости осуществляется гидрофобизирующая обработка путем пропитки бумажно-картонных изделий или нанесения на их поверхность нерастворимых проклеивающих веществ: битума, воска, парафина и т.д.

Присутствие данных примесей в макулатуре приводит к повышенному содержанию липких загрязнений в макулатурной массе, что создает затруднения при эксплуатации очистного оборудования, загрязняет сетки, сукна, прессовые валы и сушильные цилиндры БДМ, что приводит к образованию дыр, пятен и других дефектов бумажного полотна и, как следствие, к его обрыву. Наличие частиц печатной краски снижает белизну бумаги, содержащей макулатурную массу, полученную из печатных видов бумаги и её изделий. При переработке данных марок макулатуры используется механическая обработка макулатурной массы при повышенной температуре и концентрации – диспергирование.

Подробнее о различных типах диспергирования, его задачах и о технике, где оно применяется, читайте в следующем номере журнала «ЛесПромИнформ» .

Сергей ПУЗЫРЕВ, профессор

Статьи из цикла «Ресурсосберегающая технология переработки макулатуры»:

Ресурсосберегающая технология переработки макулатуры. Часть 13

Ресурсосберегающая технология переработки макулатуры. Часть 12.2

Ресурсосберегающая технология переработки макулатуры. Часть 12.1

Ресурсосберегающая технология переработки макулатуры. Часть 11

Ресурсосберегающая технология переработки макулатуры. Часть 10

Ресурсосберегающая технология переработки макулатуры. Часть 8

Ресурсосберегающая технология переработки макулатуры. Часть 7

Ресурсосберегающая технология переработки макулатуры. Часть 6

Ресурсосберегающая технология переработки макулатуры. Часть 5

Ресурсосберегающая технология переработки макулатуры. Часть 4

Ресурсосберегающая технология переработки макулатуры. Часть 3

Ресурсосберегающая технология переработки макулатуры. Часть 2

Ресурсосберегающая технология переработки макулатуры. Часть 1