Свойства термодревесины и ее востребованность на российском рынке

Натуральная древесина – многообразный по свойствам и внешнему облику природный материал.

Еще большее разнообразие она приобретает благодаря современным способам обработки. Одна из наиболее интересных технологий – термическая модификация.

Древесина обладает богатым набором высоких характеристик, но, к сожалению, без дополнительной защиты быстро разрушается. Помимо природной влаги, она содержит древесный сахар – гемицеллюлозу, которой питаются бактерии, плесневые грибки и другие микроорганизмы. «Благодаря» их жизнедеятельности древесина покрывается налетом, портится, гниет и в итоге превращается в труху.

Одной из наиболее важных проблем по-прежнему остается эксплуатация изделий из древесины на улице, поскольку сезонные перепады температуры, воздействие солнца, дождя, ветра и снега, плесени, грибков и прочих факторов приводят к потере внешнего вида самых разных изделий и элементов конструкций и разрушению структуры натуральной древесины, из которой они изготовлены.

Особенно высокая нагрузка в прямом и переносном смысле выпадает на долю террас дач и загородных домов, садового паркета, настила беседок, ступеней крылец и т. д. Мало того, что эти конструкции подвергаются усиленной эксплуатации, так еще и значительную часть года контактируют с влажной и мерзлой землей, многочисленными представителями флоры и фауны, обитающей на растениях. Столь агрессивная среда может за короткий срок вывести из строя настил из досок даже самых твердых пород, поэтому современные потребители все чаще обращают внимание на стойкие и долговечные материалы, например декинг из древесно-полимерного композита, пластиковую вагонку и имитацию бруса для обшивки снаружи стен загородных зданий и сооружений. Но неужели искусственные полимерные материалы могут вытеснить натуральную древесину из ландшафтного дизайна и обустройства придомовых территорий?

Способы стабилизации свойств древесины

За многие сотни лет люди научились разным способам защиты древесины от гниения, быстрого старения, воспламеняемости и т. д.

У каждого способа есть достоинства и недостатки. Проще всего обработать древесину химическими пропитками, замедляющими горение и гниение, подавляющими размножение микроорганизмов, обеспечивающими устойчивость к УФ-лучам и пр., однако пропитки губительны не только для бактерий, но и для той среды, которая так или иначе контактирует с изделием, изготовленным из древесины, обработанной химреагентами. Надо ли говорить, что химически обработанные древесные материалы потенциально опасны для человека и окружающей среды? К счастью, существует немало вариантов безопасной защиты древесины химии, в их числе пропитка нетоксичными веществами и температурная обработка в разных сочетаниях.

Естественные способы воздействия на внутренние и внешние слои древесины, обеспечивающие ее защиту от воздействия самых разных факторов, человеку давно подсказала сама природа: это длительное выдерживание в воде (топляк) и обжиг (деревья, обгоревшие в результате лесных пожаров). Человек взял оба этих метода на вооружение и продолжает совершенствовать их.

Особые свойства мореного леса – топляка давно обеспечили ему большую популярность у строителей и других специалистов, работающих с древесиной. Характеристики мореной древесины напрямую зависят от породы дерева и от условий вымачивания: в соленой или пресной воде, в стоячей или проточной, имеет значение глубина погружения, процентное содержание кислорода в воде, а также сроки вымачивания, которые достигают в отдельных случаях нескольких сотен лет. Названные факторы могут обеспечить как улучшение характеристик мореной древесины, так и снижение ее качества. Чтобы вымоченный лес сохранил приобретенные свойства до обработки, его необходимо правильно высушить. Сушка деревянных заготовок, которые вымачивались без учета определенных условий, нередко приводит к их сильному растрескиванию.

«Продвинутые» способы обработки древесины – это пропитка антисептиками, огнеупорными составами (антипиренами), специальными веществами для защиты от ультрафиолетового излучения и другими средствами. Используются составы на основе канифоли, олифы, скипидара, креозота, воска, прополиса и других активных веществ. Для ускорения пропитывания вместо замачивания иногда применяется пропаривание или варка древесины в специальных растворах.

После пропитки следует стадия сушки древесины до влажности 6–8%. В процессе сушки природная влага и влага, полученная в процессах вымачивания и пропитки, замещается или вытесняется из древесных волокон разными способами, наиболее распространенный – термический. Сушка пиломатериалов осуществляется разными методами, основные – это естественная сушка, искусственная сушка в конвективных и вакуумных сушильных камерах. В южных регионах древесину сушат в солнечных сушильных камерах.

Обожженная древесина тоже может считаться термически обработанной. Воздействие огня закупоривает внутренние поры дерева продуктами горения и размягченными смолами, а внешний слой, прогорая на глубину до 5 мм, частично теряет мягкую часть волокон, становится более рельефным и меняет цвет.

Большинство современных технологий принудительного состаривания древесины применяются для придания ей декоративных свойств и бóльшей прочности. Термообработка осуществляется в специальных автоклавах или больших камерах-печах. В автоклавы загружается должным образом высушенная древесина. Если влажность дерева окажется выше 8%, то при термообработке пиломатериалов будет много брака: внутренние и торцевые трещины, разный окрас древесины по длине доски и во всем штабеле. Из камеры откачивается воздух – отсутствие кислорода предотвращает горение дерева при термомодификации. Во время термообработки из древесины выпаривается лишняя влага и древесные соки. Продукты выпаривания выбрасываются за пределы термокамеры и нейтрализуются с помощью фильтров.

В зависимости от технологии применяются разные температурные режимы прогревания древесных материалов. Обычно первоначальный нагрев проводится при невысокой температуре. Максимальный нагрев (180–240°C и выше) достигается в кульминационной стадии. Избыточная влага выпаривается, материал просушивается, давление в камере уплотняет древесину. Процент потери влаги в процессе обработки строго контролируется, иначе на выходе вместо качественного продукта может получиться головешка. Для термической модификации древесины не используют химически агрессивные вещества, но допускается применение инертных газов, масел и технического парафина.

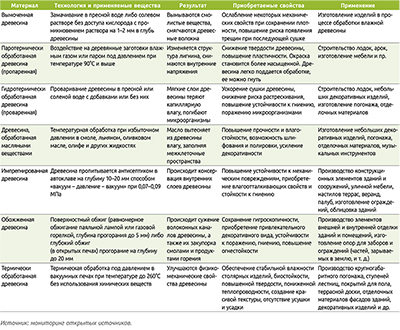

Использование автоклавного метода позволяет обрабатывать промышленные объемы крупногабаритных досок и обеспечивать стабильное качество термообработки. А некоторые технологии (в том числе российские разработки) предназначены для термической обработки цельных неокоренных бревен. В табл. 1 приведены тепловые и нетепловые технологии обработки древесины.

Итак, термическая модификация обеспечивает испарение части воды и разрушение гемицеллюлозы в тканях древесины, в результате чего ее волокна уплотняются, а натуральные воски и смолы загустевают, древесина приобретает повышенную биостойкость, геометрическую стабильность, водопоглощение снижается. Термодревесина сохраняет свойства в 10–25 раз дольше, чем необработанная древесина.

Термомодификация также способствует приобретению древесиной декоративных свойств – по сравнению с исходной она становится темнее (от золотисто-карамельного оттенка до глубокого палисандрового), плотнее, приобретает «точеность» формы, особую гладкость. Изделия из древесины «неблагородных» пород после термической обработки могут соперничать с изделиями из дорогостоящей древесины экзотических пород, таких, как тик, ятоба, кемпас, ипе и т. д. (например, граб после термообработки по цветовой гамме и прочностным характеристикам не уступает эбену и венге1). Особенно выгодно использовать термообработанную древесину в качестве напольных покрытий на открытых балконах, палубной и террасной доски, материалов для обустройства площадей вокруг бассейнов и т. д.

Часто можно встретить данные о повышенной огнестойкости термодревесины, что не совсем соответствует действительности, но испытаниями Балашихинского института пожаробезопасности доказано, что при горении термодревесина выделяет гораздо меньше угарного газа, чем другая, и это важно, так как при пожарах люди гибнут прежде всего от отравления продуктами горения. К отрицательным свойствам термодревесины следует прежде всего отнести повышенную хрупкость, так как в результате термической обработки эластичность древесины большинства пород (в частности сосновой древесины) снижается, что ограничивает область применения материала: термодревесину не рекомендуют использовать для несущих конструкций и других важных элементов построек.

При склеивании термически обработанной древесины с другими видами древесины (необработанным пиломатериалом, брусом и т. д.) следует учитывать, что у этих материалов разная влажность и подбирать подходящие клеевые составы. Некоторые виды термодревесины плохо поддаются сращиванию, при использовании металлического крепежа есть риск появления сколов и трещин, поэтому важно правильно выбирать инструмент и крепеж.

Столяры, работающие с термодревесиной, отмечают, что при ее обработке образуется много пыли, поэтому производственное помещение необходимо оборудовать установками фильтрации воздуха и пылесборниками.

Еще один нюанс: под действием ультрафиолета «аристократически» потемневшая термодревесина иногда выцветает, становится серой, поэтому лучше покрыть доску полиуретановым лаком, акриловой краской, воском или маслом. Подобное покрытие подчеркнет приобретенные декоративные свойства, главное, чтобы эти ЛКМ содержали пигмент, защищающий от УФ-лучей.

Используемые технологии и оборудование

Технология термомодификации древесины появилась во второй половине XX века, а в начале 2000-х годов в Европе были запущены производства по ее выпуску. В 2000 году в Финляндии была учреждена Международная ассоциация производителей термодревесины. Помимо финнов, успеха в новом деле достигли деревообработчики из Германии, Франции и США. В настоящее время в ассоциацию входят 16 деревообрабатывающих компаний из восьми стран мира.

Процесс термической модификации обычно представляет собой длительное нагревание пиломатериалов в низкокислородной газовой среде (во избежание возгорания) при высоком давлении (до 1,6 МПа) и состоит из следующих последовательных операций: подготовки и интенсивной сушки древесины естественной влажности; одноступенчатой или многоступенчатой модификации древесины с помощью воды, пара, газа или масла при определенной температуре; постепенного охлаждения модифицированного продукта.

В табл. 2 приведены наиболее известные технологии термомодификации древесины.

Технологии термообработки древесины подразделяются на два стандартных класса: Thermo S (целевое качество – стабильность, stability) и Thermo D (целевое качество – максимальная прочность, durability). Технология S, в отличие от технологии D, предусматривает более щадящие режимы термообработки (до 165°С) и рекомендуется для изготовления используемых внутри помещений изделий: паркета, доски пола, лестниц, мебели, оконного бруса, слэбов и т. д. Технология D предусматривает высокотемпературную обработку древесины (от 165 до 240°С) и подходит для производства изделий, которые будут использоваться на открытом воздухе: террасной и фасадной доски, уличных лестниц, входных дверей, садовой мебели, беседок, деревянного домостроения, а также для отделки саун и бань. Технологический цикл термообработки может продолжаться от 7–10 часов (технологии Retification, Bois Perdure) до нескольких суток. Чем выше температура обработки, тем короче цикл. Некоторые технологии позволяют высушивать древесину до влажности 3–4%, но в финальной стадии обработки влажность готового продукта повышают до оптимальных 6–8%, либо термодревесина «добирает» эту влажность в течение двух-трех дней вылеживания.

В России чаще всего используют технологии Thermowood и WestWood, а также собственные разработки, из которых наиболее известны технологии Bikos-TMT и Vacuum Plus. Почти два года назад появилась информация о разработке технологии термической модификации древесины естественной влажности специалистами научно-производственного объединения «Победа» (соучредитель – ТД «ДревТермо»), но до настоящего времени о применении этой технологии ничего не известно.

В России оборудование для сушки древесины производят много компаний, но предприятия, которые изготавливают камеры для термической обработки, можно пересчитать на пальцах одной руки:

- ООО «Вакуум-Плюс» (г. Химки, Московская обл.) выпускает установки Vacuumterm и камеры конвективного типа, включая оборудование для термообработки цельных бревен; объем загрузки – 3, 12, 15, 25 и 40 м3, температура термообработки – от 165 до 195ºС;

- ООО «Энергия Термо Ставрополь» (г. Ставрополь, Ставропольский край) производит универсальные конвективные контейнерные камеры; объем единовременной загрузки – до 18 м3, температура термообработки – до 230ºС;

- ООО «М-Импульс» (г. Уфа, Республика Башкортостан) изготавливает мобильные пресс-вакуумные сушильные камеры серии ПСКВ; объем загрузки – 5 м3, температура термообработки – от 180ºС.

На российском рынке доступны термокамеры производства Jartek Oy (Финляндия), Baschild (Италия), WTT (Дания), Katres (Чехия, официальный дилер в РФ – ассоциация «КАМИ»), пропарочные камеры Secal (Италия) и других зарубежных компаний.

Производители

В настоящее время в России насчитывается более 150 производителей термообработанной древесины и изделий из нее. Точному учету производство не поддается, так как далеко не все предприятия предоставляют о себе публичную развернутую информацию. Самые первые производители термодревесины появились в нашей стране в начале 2000-х годов, но большая часть игроков рынка вышла на него с 2006 по 2010 год. В последние годы на рынке появляются один-два новых предприятия ежегодно. Крупным может считаться производство, мощности которого позволяют выпускать 8–10 тыс. м3 термодревесины в год, компания среднего масштаба производит 3–4 тыс. м3 в год.

В табл. 3 приведены сведения о наиболее известных действующих участниках рынка.

Производство и объем рынка

В 2006–2007 годах основными производителями термообработанной древесины в Европе были Финляндия (потенциальные мощности составляли приблизительно 70 тыс. м3 в год) и Франция (приблизительно 50 тыс. м3 в год). Сейчас в мире функционирует более 50 производственных линий, половина из которых на территории Финляндии. Однако постепенно доля финских предприятий в общем числе компаний, занимающихся термической обработкой древесины и выпуском изделий из нее, сокращается. Предложение следует за спросом, и потребители во все возрастающем числе европейских и азиатских стран проявляют интерес к новому материалу.

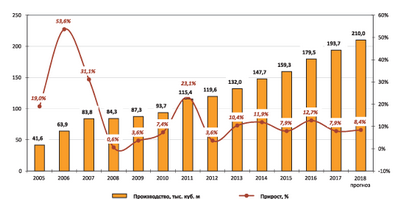

Сейчас объем рынка термодревесины в Европе – 200–220 тыс м3 в год. На рис. 1 приведены сведения о совокупном объеме производства этого продукта компаниями, входящими в Международную ассоциацию производителей термодревесины ThermoWood. Точной оценки российского рынка нет, но очевидно, что он пока гораздо скромнее европейского.

В начале XXI века основной объем рынка термодревесины в России приходился на импорт.

В числе иностранных производителей особенно выделялись компании Lunawood Oy (Финляндия), Brenstol (Эстония) и Burkle Leisten&Profile GmbH (Германия). Но ближе к 2008 году акцент рыночного предложения стал смещаться в сторону российских производителей.

Сейчас в России выпуск термодревесины ограничен использованием небольшого числа промышленных и гораздо большего числа «полудомашних» установок, производственная мощность которых не превышает 1–2 тыс. м3 древесины в год. Современный объем российского рынка термодревесины – 70–80 тыс. м3. Но, по оценкам специалистов, в год отечественные компании могли бы производить около 200 тыс. м3 этого материала, почти как в Европе.

Породы древесины и цены

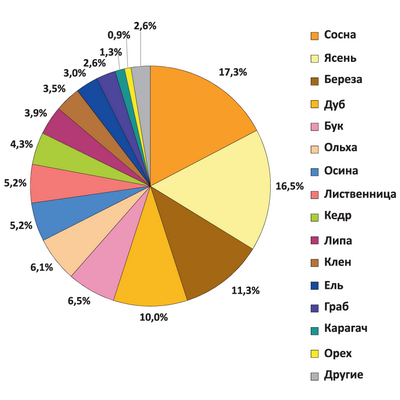

Древесина сосны, ели, липы, осины, ольхи, бука, березы, ясеня, клена – пород, широко распространенных в России, успешно подвергается термической обработке. Часто можно встретить информацию о том, что нежелательно подвергать термообработке древесину лиственницы, так как она излишне смолянистая, а также дуба, которую «улучшать – только портить». Между тем и термодревесина лиственницы и дуба предлагается на сайтах многих компаний, реализующих этот материал и изделия из него на российском рынке (данные, приведенные на рис. 2, получены в результате анализа ассортимента продукции 50 отечественных компаний-производителей и продавцов). Древесину лиственницы можно обрабатывать при температуре не выше 155°С в течение 12 часов, а термообработку дуба можно выполнять лишь после качественной сушки до остаточной влажности 6%. Впрочем, это обязательное условие для термообработки не только древесины дуба, но и многих других пород.

Специалисты компании «Вакуум плюс» измеряли плотность древесины разных пород после термообработки при остаточной влажности 3,5–4,6%. Один из самых высоких результатов показала древесина крымского граба – ее плотность после обработки при температуре 175°С составила 934 кг/м3. Еще выше плотность австралийского эвкалипта – 1053 кг/м3 после обработки при 170°С, но, как известно, эта порода в России не произрастает.

Результаты анализа цен (табл. 4) свидетельствуют, что термодревесина значительно (в 4–5 раз) дороже необработанных пиломатериалов одних и тех же пород и сортов (для сравнения использовались древесина сортов АВ, А, экстра, прима и изделия из нее). Изделия из термически обработанной древесины также нередко дороже продуктов из древесно-полимерного композита (ДПК). Напомним, состав ДПК: 60–70% измельченной древесины или древесной муки, 25–30% – термопластичного полимера (ПВХ, ПЭ, ПП) и 5–10% – химических и пигментных добавок.

Перспективы рынка термодревесины в России

с ценами пиломатериалов из тех же пород и ДПК, 1 м2/руб.

Российский рынок термодревесины начал формироваться одновременно с европейским, но развивается гораздо медленнее. Некоторые эксперты связывают слабое развитие рынка с довольно сложными технологиями термообработки, в первую очередь – с их высокой энергозатратностью. Отечественные потенциальные производители сталкиваются с двумя основными проблемами: высокой ценой оборудования и необходимостью наличия в машинном парке сушильных камер для пиломатериалов.

Директор компании «Вакуум плюс» и разработчик отечественного оборудования для производства термодревесины Светлана Ягодзинская утверждает: «Без качественной сушки нет качественной термообработки». Но соблюдение всех требований технологии приводит к высокой конечной стоимости изделий из термодревесины. Да, термоустановки продаются, новые производители появляются, но большой конкуренции на рынке пока не ощущается, тем более в условиях кризиса, когда предложения по термодревесине значительно опережают капризный спрос.

Очевидно, что продукт отечественным покупателям нравится. Термообработанная древесина уже довольно хорошо знакома широкому потребителю. Теперь уже мало кто станет спорить, что у подобной древесины много достоинств, но ее цена, которая в несколько раз превышает стоимость нетермомодифицированной древесины и изделий из нее, отпугивает потенциальных клиентов. Поэтому термообработанная древесина по-прежнему занимает довольно узкий сегмент рынка товаров из древесины. Как правило, новые заказы производители получают благодаря сарафанному радио: те, кто уже приобрел или хотя бы подержал в руках изделие из термически обработанной древесины, делится информацией о ней с друзьями и знакомыми. Но постепенно отношение потребителей к термодревесине меняется и появляется понимание, что стоимость изделий из нее окупается в течение нескольких лет и в итоге обеспечивается существенная экономия.

Вера Никольская, директор по исследованиям агентства ABARUS Market Research